申请日2018.04.11

公开(公告)日2018.09.21

IPC分类号C02F9/14; C02F11/14; C02F11/12; C02F103/30

摘要

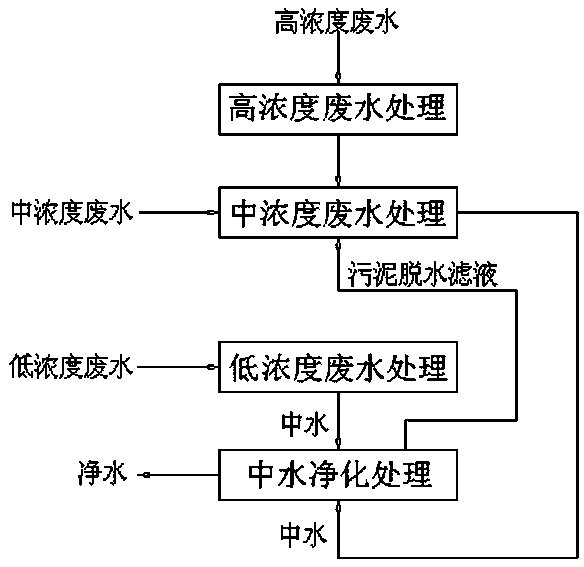

一种废水处理工艺及系统,分别将高浓度废水、中浓度废水和低浓度废水分别经过高浓度废水处理工艺、中浓度废水处理工艺和低浓度废水处理工艺进行处理;将经高浓度废水处理工艺处理后排出的废水作为中浓度废水,与工厂排放的中浓度废水一起经过中浓度废水处理工艺处理;将经过中浓度废水处理工艺和低浓度废水处理工艺处理后排出的中水再经过中水净化处理工艺进行净化处理。本发明的有益效果:采用对不同浓度废水的综合处理工艺和处理系统,不仅可以降低后续处理工艺段的运行负荷,还可以提高污水的可生化性。该系统占地面积少、运行费用低、布局合理、噪音低、消除异味,同时能妥善处理固体废弃物和臭气,避免二次污染。

权利要求书

1.一种废水处理工艺,其特征在于,分别将高浓度废水、中浓度废水和低浓度废水分别经过高浓度废水处理工艺、中浓度废水处理工艺和低浓度废水处理工艺进行处理;将经高浓度废水处理工艺处理后排出的废水作为中浓度废水,与工厂排放的中浓度废水一起经过中浓度废水处理工艺处理;将经过中浓度废水处理工艺和低浓度废水处理工艺处理后排出的中水再经过中水净化处理工艺进行净化处理。

2.根据权利要求1所述的废水处理工艺,其特征在于,所述的高浓度废水处理工艺包括以下步骤:

(1)、用格栅除去污水中物理固体物:污水在进入污水处理站后,通过设置格栅网来对污水中绝大部分塑料片状物、较大粒径的杂物、碎布、纤维和杂物等进行拦截,并去除;

(2)、在调节池搅拌混匀:在调节池内设潜水搅拌机、将废水均匀混合;

在搅拌机的作用下使调节池内的污泥不至于沉淀积累而影响调节池的有效容积;

通过设置一座调节池将对生产车间收集的高浓度废水进行调节,以保证后续处理工艺平稳运行;

(3)、在气浮池进行酸碱中和:高浓度废水通过酸碱中和后,废水中含有较高浓度的细小颗粒的悬浮物和胶体,通过气浮工艺途径达到去除污染物的目的。

3.根据权利要求1所述的废水处理工艺,其特征在于,所述的中浓度废水处理工艺步骤如下:

(1)、格栅除去废水的固体废弃物;

(2)、在调节池内设潜水搅拌机使充分混合;

(3)、在初沉池内加入混凝剂和絮凝剂搅拌均匀,得到有效的沉淀净化处理;

(4)、在水解酸化池内利用厌氧工艺进行水解和酸化处理;

(5)、在水解沉淀池进行自然沉淀,使水解酸化后出水中的泥水经过沉淀而分离;

(6)、在接触氧化池进行生物处理;

(7)、在二沉池内自然沉淀,沉淀的活性污泥大部分回流至接触氧化段;

(8)、在气浮池内加入混凝剂分离污染物;

(9)、经过中浓度废水处理设施处理之后的尾水,自流进入纳管排放池,通过纳管排放池内设置的纳管排放泵将池内的尾水输送至城市污水管网,集中到就近污水处理厂进行二次处理;

(10)、污泥储存和干化:通过污泥泵将污泥池内的污泥输送至叠螺式污泥脱水机内进行污泥干化。

4.根据权利要求1所述的废水处理工艺,其特征在于,所述的低浓度废水处理工艺步骤如下:

(1)、在废水调节池设置栅格以除去固体废弃物,调节池内设潜水搅拌机、充分混合均匀;

(2)、在接触氧化池进行生物处理;

(3)、自然沉淀:废水在自然沉淀池中进行自然沉淀,沉淀的活性污泥大部分回流至接触氧化段,在接触氧化池内的活性污泥沉降比保证在15~30%时,剩余污泥排入污泥储存池;

(4)、在气浮池内加入混凝剂分离污染物;

(5)、用中间水池对气浮出水进行储存;

(6)、多介质过滤:通过多介质过滤器,在一定的压力下把浊度较高的水通过一定厚度的粒状或非粒材料,从而有效地除去悬浮杂质使水澄清的过程;

(7)、活性炭过滤:通过设置活性炭过滤器和炭床以达到净化水质的目的;

(8)、超滤:利用一种压力活性膜,在外界压力作用下截留水中胶体、颗粒和分子量相对较高的物质,而水和小的溶质颗粒透过膜实现分离;

(9)、用中水回用池储存整个回用处理工艺的尾水,经上述工艺处理之后的尾水进入中水回用池后,可以作为喷水织机用水及染色洗涤生产用水。

5.根据权利要求1所述的废水处理工艺,其特征在于,所述的低浓度废水处理工艺步骤如下:

(1)、全自动净水:采用全自动净水器进行布水、反应、沉淀、过滤、集水、集泥、自动反洗的运行程序,均达到全自动净化的效果,输出净化水;

(2)、用净化水储水池储存所述的净化水;

(3)软化:采用钠离子交换器对净化水进行软化处理,去除水中钙离子、镁离子;

(4)、软水储存:软化处理后的软水储存在储存池内,通过软水输送泵将储存池内的软水输送至生产车间。

6.一种实施权利要求1所述的废水处理工艺的废水处理系统,其特征在于,包括:高浓度废水处理单元、中浓度废水处理单元和低浓度废水处理单元,高浓度废水处理单元处理后排出的废水作为中浓度废水,与工厂排放的中浓度废水一起引入中浓度废水处理单元;中浓度废水处理单元和低浓度废水处理单元处理后排出的中水引入中水净化处理单元进行净化处理。

7.根据权利要求6所述的废水处理系统,其特征在于,所述的高浓度废水处理单元包括依次用管道和液压泵连接的废水调节池、混凝反应槽和溶气气浮池;在废水调节池的入口设有格栅,用于除去废水的固体废弃物。

8.根据权利要求6所述的废水处理系统,其特征在于,所述的中浓度废水处理单元包括依次设置的格栅、调节池、初沉池、水解酸化池、自然沉淀池、接触氧化池、二沉池、气浮池内、纳管排放池、污泥储存干化池。

9.根据权利要求6所述的废水处理系统,其特征在于,所述的低浓度废水处理单元包括依次设置的栅格、废水调节池、接触氧化池、自然沉淀池、气浮池、中间水池、多介质过滤器、活性炭过滤器、超滤器、中水回用池。

10.根据权利要求6所述的废水处理系统,其特征在于,所述的中水净化处理单元包括依次设置的全自动净水器、净化水储水池、钠离子交换器、软水储存池。

说明书

一种废水处理工艺及系统

技术领域

本发明公开一种工厂废水处理系统,主要用于对印染企业产生的废水的处理(包括退浆废水、碱减量废水、精馏冷凝废水、染色废水、皂洗废水、脱水废水、高温冷却水、生活污水、地面冲洗水、软水系统排水和织造废水),属于废水综合治理的技术领域。

背景技术

印染废水的水质复杂,水量大、有机污染物含量高、色度深、pH 值变化大、水质变化剧烈。加上印染后整理技术的进步,使 PVA 浆料、新型助剂等难以生化降解的有机物大量进入印染废水中,使印染污水对环境的破坏力大大增强。

目前,印染企业对废水的处理,绝大多数企业仍旧采用传统的混合处理模式,即厂区的所有废水经过混编的污水管网统一收集后,从废水调节池至后续工艺全部采用单线路混合处理,而并未对生产中各工艺段的废水的种类和污染值的高低采取分类后单独处理,导致印染废水的处理效果差,运行成本高。

发明内容

本发明公开一种成本低、综合处理废水的系统。该系统包括高浓度废水预处理系统、中浓度废水纳管排放处理系统、低浓度废水回用处理系统和水净化软化处理系统。解决现有技术未对生产中各工艺段的废水的种类和污染值的高低采取分类后单独处理,导致印染废水的处理效果差,运行成本高的问题。

本发明的技术方案是:

一、高浓度废水处理系统采用格栅+调节池+气浮池进行预处理。

高浓度废水预处理的具体工艺步骤如下:

(1)、格栅除去污水中物理固体物

污水在进入污水处理站后,通过设置格栅网来对污水中绝大部分塑料片状物、较大粒径的杂物、碎布、纤维和杂物等进行拦截,并去除。

上述手动格栅网 型号:1000×500mm;数量:1套。

(2)、调节池搅拌混匀

在调节池内设潜水搅拌机、将废水均匀混合。在搅拌机的作用下使调节池内的污泥不至于沉淀积累而影响调节池的有效容积。通过设置一座调节池将对生产车间收集的高浓度废水进行调节,以保证后续处理工艺平稳运行。采用潜水搅拌机。

(3)、气浮池进行酸碱中和

高浓度废水通过酸碱中和后,废水中含有较高浓度的细小颗粒的悬浮物和胶体,通过气浮工艺途径达到去除污染物的目的。将液状SPSF(聚合硫酸铁)混凝剂以5~8‰的投加量投入气浮池混凝反应槽中,经过充分混合、反应,使污水中呈悬浮颗粒和胶体的颗粒物质互相产生凝聚作用,成为颗粒较大,而且易于气体托浮的絮凝体,通过溶气罐在加压条件下,使空气溶于水中,形成空气过饱和状态,然后减至常压,通过高效全自动气浮池对气水混合物进行加压及骤然减压,使空气析出,以微小气泡释放于水中,使其与待处理水中的杂质、絮粒互相粘附形成整体比重小于水的浮体,所释放出的大量微小气泡粘附在污染物的周围,利用浮托力使污染物浮出水面,从而达到分离污染物的目的。

该工艺去除的对象是污水中呈胶体和微小悬浮状态的有机物和无机污染物。在去除废水中的悬浮物和胶体物质的同时,还可有效地去除导致水体富营养化的氮、磷等。

高浓度废水进入废水预处理设施后,经预处理后的废水和中浓度废水一起进行中浓度废水的处理。

二、中浓度废水依次进行格栅处理+废水调节池+初沉池+水解酸化池+水解沉淀池+接触氧化池+二沉池+气浮池+排放池等处理工艺。

中浓度废水组成:预处理之后的废水和厂区生产所产生的中浓度废水。具体地为中浓度染色废水、皂洗废水、中度污染水洗废水、生活污水、地面冲洗水、软水系统排水、脱水废水以及经预处理之后的高浓度废水。

上述各类废水在生产排水时,与高浓度退浆废水分管路单独排水,与经过预处理之后的高浓度退浆废水进行混合处理,处理之后的废水纳入市政排水管网后,进入污水处理厂进行集中处理。

中浓度废水预处理所涉及的各处理工艺步骤如下:

(1)、格栅除去废水的固体废弃物

中浓度废水和经预处理后的废水一起进入污水处理站,通过设置格栅网来对污水中绝大部分塑料片状物、较大粒径的杂物、碎布、纤维等杂物进行拦截和去除。手动格栅网型号:1000×700 mm;数量:1套。

(2)、调节池

调节池内设潜水搅拌机使充分混合,同时使调节池内的污泥不至于沉淀积累而影响调节池的有效容积。

(3)、初沉池

将液状SPSF(聚合硫酸铁)混凝剂按1.5~2.5‰的投加量投入初沉池反应槽第一反应仓内,通过一级混凝搅拌机搅拌后,使污水与SPSF混凝剂充分混合、反应。

同时在混凝反应槽第二反应仓内投加经与自来水溶解后的絮凝剂PAM(聚丙烯酰胺)的水溶液,水溶液中PAM浓度为0.5~1.0‰,通过二级混凝搅拌机搅拌均匀,使PAM与混凝反应后的絮体进一步凝聚,从而产生较大体积的污泥矾花,以便废水在初沉池内得到有效的沉淀净化处理。

(4)、水解酸化池

利用厌氧工艺进行水解和酸化处理。

水解酸化池中微生物添加量为,水解池内设置填料,供微生物附着生长,可大大提高池内的生物量,同时在池内设置潜水搅拌机,加速池内污水循环流动。组合填料:型号:Ф150mm;数量:1344m3;填料高度:4.0m;材质:聚烯烃类。

水解酸化池内设置带升降及转向调节的、材质为SUS304的潜水搅拌机2台,电机极数:12极;电机功率:7.5kW/台;叶轮数量:3叶;叶轮直径:620mm;叶轮转速:480r/min;搅拌流速:>0.2m/min。

(5)、水解沉淀池

将水解酸化池出水进行自然沉淀,使水解酸化后出水中的泥水经过沉淀而分离,沉淀分离后的厌氧污泥通过回流泵回流至水解酸化池内,以保证水解酸化工艺段的厌氧污泥浓度。

沉淀分离出的池底污泥为厌氧活性污泥,泥水混合物的含水率为99%,厌氧活性污泥量约为15~25%;沉淀分离后的池口表面上清液的SS含量约为60~80mg/L。

(6)、接触氧化池

以生物膜法为主,兼有活性污泥法的生物处理装置,其特点是在池内设置聚烯烃类材质的立体弹性填料作为生物膜载体,立体弹性填料的密度为>2.5kg/m3,填料在上、下两层填料支架中间悬浮固定,填料层高位3800mm。上、下两层填料支架为碳钢防腐结构,填料安装的中心间距为170mm。

微生物所需氧由接触氧化池池底的曝气系统供给,曝气气源来自鼓风机房的三叶罗茨鼓风机,池底曝气对污水进行充氧,并使池体内污水处于流动状态,生物接触氧化池内经过充氧的废水,与长满生物膜的填料相接处,在生物膜的作用下,微生物在有氧的条件下将污水中的一部分有机物用于合成新的细胞,将另一部分有机物进行分解代谢以便获得细胞合成所需的能量。

池底曝气进行充氧采用罗茨风机型号:BK200;风量:47.31m3/min;升压:0.07Mpa;转速:1850r/min;电机功率:75kW。盘式微孔曝气器型号:Ф215mm;数量:1890套;膜片材质:改性EPDM;曝气量:1.5m3/h·只;氧利用率:22~40%;充氧能力:0.13~0.4kgO2/h;淹没水深:4~8m。立体弹性填料型号:Ф150mm;数量:2208m3;填料层高度:3.8m;材质:聚烯烃类。

在此步骤,污水中BOD5和CODcr发生降解。生物膜生长至一定厚度后,填料壁的微生物会因缺氧而进行厌氧代谢,产生的气体及曝气形成的冲刷作用会造成生物膜的脱落,并促进新生物膜的生长,此时,脱落的生物膜将随出水流出池外。

(7)、二沉池

二沉池采用自然沉淀,沉淀的活性污泥大部分回流至接触氧化段,以保证接触氧化段的污泥浓度和活性,同时减轻终沉池的运行负荷和运行成本。

(8)、气浮池

废水进入气浮池后,通过向气浮反应槽内投加液状PAC(聚合氯化铝)混凝剂投入气浮池中,经过充分混合、反应,使污水中呈悬浮颗粒和胶体的颗粒物质互相产生凝聚作用,成为颗粒较大,而且易于气体托浮的絮凝体,通过溶气罐在加压条件下,使空气溶于水中,形成空气过饱和状态,然后减至常压,通过高效全自动气浮池对气水混合物进行加压及骤然减压,使空气析出,以微小气泡释放于水中,使其与待处理水中的杂质、絮粒互相粘附形成整体比重小于水的浮体,所释放出的大量微小气泡粘附在污染物的周围,利用浮托力使污染物浮出水面,从而达到分离污染物的目的。

液状PAC的投加比例为1~1.5‰,该工艺去除的对象是污水中呈胶体和微小悬浮状态的有机物和无机污染物。在去除废水中的悬浮物和胶体物质的同时,还可有效地去除导致水体富营养化的氮、磷等。

(9)、排放池

经过中浓度废水处理设施处理之后的尾水,自流进入纳管排放池,通过纳管排放池内设置的纳管排放泵将池内的尾水输送至城市污水管网,集中到就近污水处理厂进行二次处理。纳管排放泵受排放池内2套液位控制器自动控制,液位控制器设置高液位1套及低液位1套,排放池水位达到高液位时,排放水泵自动开启工作,排放池水位达到低液位时,排放水泵自动停止工作。排放泵设置2台,1用1备。

(10)污泥中转池及污泥储存池

污泥中转池的作用主要对气浮设备产生的污泥进行暂时储存中转,将气浮池产生的污泥中转至污泥浓缩池内。

污泥储存池作为系统产生的污泥的最终受纳体,为了防止污泥在污泥储存池内沉积,污泥池内设置液下搅拌机对污泥池内的泥水混合物进行匀质搅拌,并通过污泥泵将污泥池内的污泥输送至叠螺式污泥脱水机内进行污泥干化。污泥泵受污泥池内的液位控制器控制自动启停,叠螺式污泥脱水机及脱水机配套的全自动加药装置和污泥泵联动。

污泥由污泥泵输送至叠螺式污泥脱水机的絮凝箱,同时,全自动加药装置的加药泵向絮凝箱内输送絮凝剂阳离子PAM(聚丙烯酰胺)溶液,PAM分子量不小于1200万,PAM溶液的配制浓度为1‰,溶液投加量为1~2‰。

叠螺式污泥脱水机絮凝箱内设置机械搅拌机,使污泥在絮凝箱内与PAM溶液均匀混合絮凝,絮凝后的泥水混合物自流进入叠螺式污泥脱水机的固液分离段,通过叠螺机的动、静环及螺杆的挤压,使污泥中的水分分离,从而到达污泥干化的目的。

全自动三厢式加药装置包括干粉投加器1套、溶药搅拌机2套、液位控制器2套、补水电磁阀1套。当加药装置第三厢内的溶剂液位到达低液位控制器位置时,加药装置的干粉投加器开始向加药装置第一厢内自动投加固体的PAM,投加量由干粉投加器的定量投加装置控制,同时,补水电磁阀自动开启,由溶药搅拌机进行第一级溶解搅拌。当第一厢内的溶液达到厢内溢流口位置时,溶液溢流至第二厢内。

第二级溶解搅拌在加药装置第二厢内完成,目的是进一步使固体的PAM完全溶解,当第二厢内的PAM溶液注满后,溢流至第三厢储存。当第三厢液位到达高液位控制器位置时,自动干粉投加装置和补水电磁阀自动关闭,投料及补水同步往复运行。

全自动加药装置内的溶液由加药泵输送至叠螺式污泥脱水机内使用。

(11)其它辅助构(建)筑物

污水处理设施同时配套事故应急池1座、加药储药间1座、鼓风机房1座、压滤机房1座、二次配电房1座。

事故应急池作为整套污水处理设施来说,虽然使用频率不高,但一旦遇到污水处理设施故障导致设施无法正常运行,或者由于污水冲击负荷大,导致出水水质指标不符合排放要求时,设施内的废水将先储存于事故应急池内,待污水处理设施恢复正常后,再将事故应急池内的污水输送至废水调节池内,再由污水处理设施重新处理。

加药储药间主要用于初沉池加药装置的安放和药剂的储存;鼓风机房主要用于接触氧化池的供氧风机的安放;压滤机房主要用于叠螺式污泥脱水机和配套的全自动加药装置的安放;二次配电房主要用于整个污水处理系统的配电系统的安放及控制。

辅助构(建)筑物的设置,一方面防止部分机电设备的日晒雨淋,同时又为操作工人的日常操作起到一个安全防护的作用。

三、低浓度废水处理采用“废水调节池+接触氧化池+自然沉淀池+气浮池+中间水池+多介质过滤器+活性炭过滤器+超滤装置+中水回用池”工艺步骤。

低浓度废水组成为:低浓度喷织废水和低污染水洗废水。

低浓度废水处理具体步骤如下:

(1)、废水调节池

调节池也设置栅格以除去固体废弃物,调节池内设潜水搅拌机、充分混合均匀。

调节池设置潜水搅拌机1台对池内废水进行匀质搅拌,防止污水中的颗粒杂质在调节池内累积沉淀。

调节池内设置固定式潜水排污泵2台(1用1备),提升泵的工作受设置在调节池内的2套液位控制器控制自动运行,当调节池内的废水液位到达高液位控制器时,污水泵自动开始工作,当调节池内的废水液位到达低液位控制器时,污水泵自动停止工作。

污水泵出口的总污水管道上设置电磁流量计1套,用于统计和显示提升泵每小时的输送水量,以保证整套系统处理水量的均衡。

(2)、接触氧化池

以生物膜法为主,兼有活性污泥法,聚烯烃类立体弹性填料作为生物膜载体。

活性污泥中微生物主要由细菌组成,主要有菌胶团各丝状菌,主要是世代时间较短的细菌和原生动物、后生动物等微型动物。微生物类群的主要组成有肉足虫、鞭毛虫、纤毛虫、后生动物。生物膜法中原生动物、后生动物相对较多,种类丰富,分层聚居,食物链较长,生物相丰富。

以生物膜兼有活性污泥的生化处理方法,较好的结合了两者的菌群优势,有助于提高接触氧化池生物对废水中有机物的降解能力。

生物膜附着于立体弹性填料上,活性污泥的絮体浮动与池内水体中,活性污泥的污泥沉降比一般控制在15~30%。

立体弹性填料型号:Ф150mm;数量:1440m3;填料高度:3.8m;材质:聚烯烃类。

盘式微孔曝气器 型号:Ф215mm;数量:1340套;膜片材质:改性EPDM;壳体材质:ABS工程塑料;曝气量:1.5m3/h·只;服务面积:0.3~0.65m3/h·只;氧利用率:22~40%;充氧能力:0.13~0.4kgO2/h;淹没水深:4~8m。

三叶罗茨风机型号:BK200;风量:33.39m3/min;升压:0.07 Mpa;转速:1380r/min;电机功率:55kW。

利用三叶罗茨风机作为生物生长所需的氧源供应设备,将空气供入接触氧化池内的曝气系统,通过盘式微孔曝气器将空气变相为及其微小的气泡均匀的分布在废水中,使空气中的氧份有效的溶解于废水中,从而保证生物生成所需的氧源。

(3)、自然沉淀池

废水在自然沉淀池中进行自然沉淀,沉淀的活性污泥大部分回流至接触氧化段,在接触氧化池内的活性污泥沉降比保证在15~30%时,剩余污泥排入污泥储存池。

自然沉淀池的形式为辐流式沉淀池,池中设置双周边传动刮泥机1套,刮泥机配套中心导流筒1只,废水进入自然沉淀池后,首先在中心导流筒内由导流筒360度均匀向池体四周导流布水,池体内部设置圆形集水沟1条,360度收集经自然沉淀池沉淀后的上清液,集水沟配套三角出水堰口,由三角出水堰口来调整整个出水沟的水平,保证自然沉淀池的出水在集水沟沟口均匀进入集水沟。

(4)、气浮池

将混凝剂投入污水中,经过充分混合、反应,以达到分离污染物的目的。

废水进入气浮池后,通过向气浮反应槽内投加液状PAC(聚合氯化铝)混凝剂投入气浮池中,经过充分混合、反应,使污水中呈悬浮颗粒和胶体的颗粒物质互相产生凝聚作用,成为颗粒较大,而且易于气体托浮的絮凝体,通过溶气罐在加压条件下,使空气溶于水中,形成空气过饱和状态,然后减至常压,通过高效全自动气浮池对气水混合物进行加压及骤然减压,使空气析出,以微小气泡释放于水中,使其与待处理水中的杂质、絮粒互相粘附形成整体比重小于水的浮体,所释放出的大量微小气泡粘附在污染物的周围,利用浮托力使污染物浮出水面,从而达到分离污染物的目的。

气浮加药装置由药剂储罐、加药计量泵组成,储罐内的液状PAC药剂由加药计量泵定量投加只气浮混凝槽内,液状PAC的投加比例为1~1.5‰,该工艺去除的对象是污水中呈胶体和微小悬浮状态的有机物和无机污染物。在去除废水中的悬浮物和胶体物质的同时,还可有效地去除导致水体富营养化的氮、磷等。

溶气罐的加压过程由气浮装置配套的空压机完成,空压机的启停通过设置在气浮溶气罐内的UQK-200液位控制器控制,当UQK-200液位控制器的液位浮球到达低液位时,空压机停止向溶气罐内供气,当UQK-200液位控制器浮球到达高液位时,空压机开始向溶气罐内供气,直至溶气罐液位到达UQK-200液位控制器的浮球到达低液位。

溶气罐内的气液混合体通过气浮设备内的溶气释放器均匀分布到气浮设备内,使溶气水中的过饱和空气突然减压后释放到水里,形成细密微小颗粒气泡后将废水中的悬浮物浮托出水面。

浮托出水面的悬浮物漂浮于气浮池池口,由气浮刮渣机将水面上的浮渣刮到气浮出渣槽内排出气浮设备,气浮刮渣机由可调式时间继电器控制间隙运行的时间,运行时间和停止时间根据浮渣量进行调控。

(5)、中间水池

中间水池对气浮出水进行储存,用于二级提升泵提升废水至后续多介质过滤器、活性炭过滤器及超滤装置进行处理。

中间水池内设置二级提升泵2台(1用1备),提升泵的启停受液位控制器控制,当中间水池内的液位达到高液位浮球位置时,二级提升泵自动开始工作,将中间水池内的废水输送至多介质过滤器、活性炭过滤器以及超滤装置进行处理。当中间水池内的液位到达低液位浮球位置时,二级提升泵自动停止工作。

(6)、多介质过滤

通过多介质过滤器,在一定的压力下把浊度较高的水通过一定厚度的粒状或非粒材料,从而有效地除去悬浮杂质使水澄清的过程。

常用的滤料有石英砂,无烟煤,锰砂等。

多介质过滤器 型号: GL-2800;罐体直径:2800mm;直段高度:4700mm;材质:碳钢衬胶;数量:3套;过滤滤速:10m/h;处理量:60m3/h·套。

多介质滤料规格:多介质滤料粒径:0.5~4mm;滤层高度:1.2m;滤料数量:27吨。其中无烟煤:锰砂:石英砂的体积比为4:3:3。

多介质过滤器反洗泵型号:ISG200-315;流量:200m3/h;功率:30kW。

本发明选用优质均粒砾石、石英砂、磁铁矿、无烟煤等滤料。根据滤料自身比重和粒径的大小在过滤器罐体内有序分布,比重小而粒径稍大的无烟煤放在滤床的最上层,比重适中和粒径小的石英砂放在滤床的中层,比重大和粒径大的砾石放在滤床的最下层。这样的配比保证了过滤器在进行反洗的时候不会产生乱层现象,进而保证了滤料的截留能力。

(7)、活性炭过滤

通过设置活性炭过滤器和炭床以达到净化水质的目的。组成炭床的活性炭颗粒有非常多的微孔和巨大的比表面积,具有很强的物理吸附能力。水通过炭床,水中有机污染物被活性炭有效地吸附。此外活性炭表面非结晶部分上有一些含氧官能团,使通过炭床的水中之有机污染物被活性炭有效地吸附。

活性炭过滤器 型号:TGL-2800;罐体直径:2800mm;直段高度:5400 mm;过滤滤速:10m/h;处理量:60m3/h·套。

活性炭滤料规格:滤料粒径:2~5mm;滤层高度:1.2m;滤料数量:20吨。

(8)、超滤

利用一种压力活性膜,在外界推动力(压力)作用下截留水中胶体、颗粒和分子量相对较高的物质,而水和小的溶质颗粒透过膜的分离过程。当水通过超滤膜后,可将水中含有的大部分胶体硅除去,同时可去除大量的有机物等。

UF超滤装置属于超精细过滤,为保证UF超滤装置的有效运行,减少超滤装置的运行负荷,进入UF超滤设备的废水首先进入设置在超滤装置之前的保安过滤器,由保安过滤器对进水进行预处理,预处理之后再进入UF超滤。

当超滤装置运行一段时间后,由于超滤膜的膜孔中会含有一定量的杂质,须有超滤反洗泵对超滤装置进行反洗,反洗泵受反洗泵液位控制器进行低液位停泵保护。

当UF超滤装置的进水压力表压力变送器反馈至PLC控制系统的信息显示进水压力达到反洗程度时,PLC控制系统自动启动超滤反洗泵对超滤系统进行反洗,反洗过程中由UF超滤装置所配套的反洗加药装置向超滤系统内定量投加次氯酸钠、酸、碱等化学药剂来清洗膜组件。化学清洗药剂的定量投加由化学清洗计量泵完成。

在反洗过程中,如果反洗泵低液位控制器处于低液位状态,反洗泵将自动停止工作,以防止反洗泵空转而损坏。

(9)、中水回用池

中水回用池最为整个回用处理工艺的尾水储存,经上述工艺处理之后的尾水进入中水回用池后,可以作为喷水织机用水及染色洗涤生产用水。

厂区生产废水经过上述分类处理后,可实现高效率,低成本的运行效果。通过上述分类处理工艺的组合,可实现环境效益和经济效益的最佳统一。

四、中水的净化处理工艺:采用全自动净水器+净化水储水池+自来水池(备用)+钠离子交换器+软水储存池。

(1)、全自动净水器

全自动净水器包括布水、反应、沉淀、过滤、集水、集泥、自动反洗七个主要单元,内装PP 斜管填料及各种规格精制滤料,净水装置本身从反应、絮凝沉淀、集水、配水、过滤、体内反洗、排泥等一系列运行程序,均达到了全自动运行的效果。

原水进入设备进水口的水压≥0.06MPa即可,全自动净水装置前设置逆旋式反应器,水处理药剂PAC(聚合氯化铝)及PAM(聚丙烯酰胺)在加药装置内配制完成,PAC的配制浓度为10%,投加量为1~1.5‰;PAM的配制浓度为1‰,投加量为0.5~1‰。

配制后的水溶剂由计量泵送至逆旋式反应器内,逆旋式反应器通过自身结构的剪切、搅拌作用,使其混合均匀,然后进入净水装置内。

原水在进入全自动净水装置后,首先进入装置底部的配水区,进行均匀布水,水流速度降低,并缓慢进入高浓度絮凝区及悬浮反应系统,进行彻底的混凝反应,在斜管导流区的导流作用下,污水沿斜管倾斜方向往上流动,进入沉降区内,沉积下来的污泥在重力作用下,沿斜管倾斜方向往下滑落,同时滑落的矾花在导流斜管的水力作用下,被推到净水装置的排泥室内,而通过斜管澄清后的水则通过净水装置上部全通道集水、重力配水系统进入过滤室内,并自上而下通过滤层进行过滤,水中的矾花被滤层拦截、过滤。过滤后的清水通过滤头汇集至装置底部的清水区,并由连通管返至装置顶部的清水层。原水在净水装置内净化后流入净化河水池。

设备排泥及反洗排污:全自动净水装置里沉淀下的泥渣,经排泥系统定时自动排除,排出的泥浆进入污泥储存池,由叠螺式污泥压滤机进行干化处理。过滤反冲洗水接至低浓度废水系统进行处理。

① 排泥:当净水装置运行一定时间后,电动蝶阀通过中央控制柜所给信号进行自动排泥一次(原水浊度低于500mg/L时排泥周期T=12小时为宜,排泥周期可调)。

② 反冲洗排污:上清液经过分配水箱均匀的进入过滤室进行截污过滤、经过一定时间的运行后、过滤层表面逐渐形成污泥覆盖面、使过滤滤速减缓、随着时间的推移、截污层的覆盖面逐渐增厚使过滤层无法正常过滤而形成阻力、当阻力达到一定值时、过滤室的液位升高、当液位升高到一定高度时、自动虹吸管已形成虹吸状态,2分钟左右开始自动反洗。过滤区内存水在上部清水层的静压下迅速加速反冲洗,装置内清水按照正常运行路径反方向返回,当清水经过过滤区时即开始对过滤层进行反冲洗,反洗历时3~5分钟后(时间可调),当达到设定反洗时间自动停止反冲洗(过滤室恢复正常的运行)。

全自动净水器 型号:ZG-250;外形尺寸:15.0×5.0×4.5m;处理能力:250m3/h;产水能力:200m3/h;材质:碳钢防腐;表面负荷:5.56m3/m2·h(沉淀区);平均滤速:8.34m3/h·m2(过滤区)。

PP斜管填料具体含有一级斜管填料(型号:50mm: 数量:45m2:材质:PP);二级斜管填料(型号:35mm;数量:45m2;材质:PP);填料支架(型号:ZH型:数量:90m2:材质:碳钢防腐)。

自动虹吸反冲器(型号:DN250-150;材质:碳钢防腐)。填料组成:天然鹅卵石 粒径:4.0~8.0mm;数量:10吨、天然石英砂粒径:0.6~4.0mm;数量:40吨。

⑤、净水系统自动化,既保证了净水系统的高效过滤(在原水浊度小于 3000mg/l时,滤后水浊度可保持在 3mg/l 左右),又能自动反冲,无需另设反冲洗水泵或空压机等电气设备,而且节省大量基建投资及日常运行、维修、保养费用。

(2)、净化水储水池

通过取水泵输送至钠离子交换器进行水质软化处理,同时作为中水回用处理设施中的多介质过滤器及活性炭过滤器反冲洗是的反冲水源进行使用。

(3)软化水设备(钠离子交换器)

钠离子交换器即软化器,是用于去除水中钙离子、镁离子,制取软化水的离子交换器。组成水中硬度的主要物质是钙、镁离子,当水中的钙、镁离子与软化器中的离子交换树脂进行交换离子交换时,水中的钙、镁离子被钠离子交换,使水中不易形成碳酸盐垢及硫酸盐垢,从而获得软化水。高硬度工业用水的软化、生活直饮水装置的预处理、锅炉用水及各类换热器补充水的软化、以及空调系统循环冷却水的软化处理等。

软水取水泵(ISG200-315:单台流量:200m3/h;扬程:32m;电机功率:30kW)、软水取水泵液位计(LPF)、软水取水电磁流量计(DN250分体式)、离子交换柱(Ф1500×3800mm;处理量:200m3/h)、流量型微电脑控制器(JMC)、多阀控制器、流量传感器(JMTT)、液动隔膜阀(DN80)、液动隔膜阀(DN40)、电动球阀(型号:DN25)、电动球阀(DN65)、喷射器(DN40) 、盐计量箱(:Φ1500mm)、盐泵(50FSB-25;流量:15m3/h;扬程:25m;功率:4KW;材质:氟塑料合金)、盐过滤器(Φ600;数量:1套) 、树脂 (型号:732# ;数量:13.2吨)、石英砂(粒径:2~4mm;数量:6吨)、R、溶盐池、溶盐池滤板。

(4)、软水储存池

通过软水输送泵将储存池内的软水输送至生产车间。

废水的污染物浓度一般指废水中有机污染物含量的多少,通常以CODcr指标值来衡量(特殊废水由相应的特征因子指标来区分废水的受污染浓度,譬如电镀废水会以重金属含量来区分;农药废水会以有毒物质、无机盐类等来区分)。本发明中的高浓度废水是指有机污染物浓度较高的废水,其CODcr指标值一般都大于2000mg/l;中浓度废水的CODcr指标值一般为500~2000mg/l之间;CODcr指标值低于500mg/l的废水为低浓度废水。

本发明的有益效果:高浓度废水中水质复杂,且高浓度退浆废水的CODcr浓度高、水量大,其每天的排水量约占生产废水排水总水量的 15~20%。污水中除了含有大量的无机杂物、大量无机及有机的溶解性的悬浮物和胶体物质,通过本工艺中的气浮设备来对这类物质进行去除,不仅可以降低后续处理工艺段的运行负荷,还可以提高污水的可生化性。