申请日2018.04.11

公开(公告)日2018.09.07

IPC分类号C02F9/10; C02F1/04; C02F1/72; C02F101/30; C02F103/34; C02F103/36

摘要

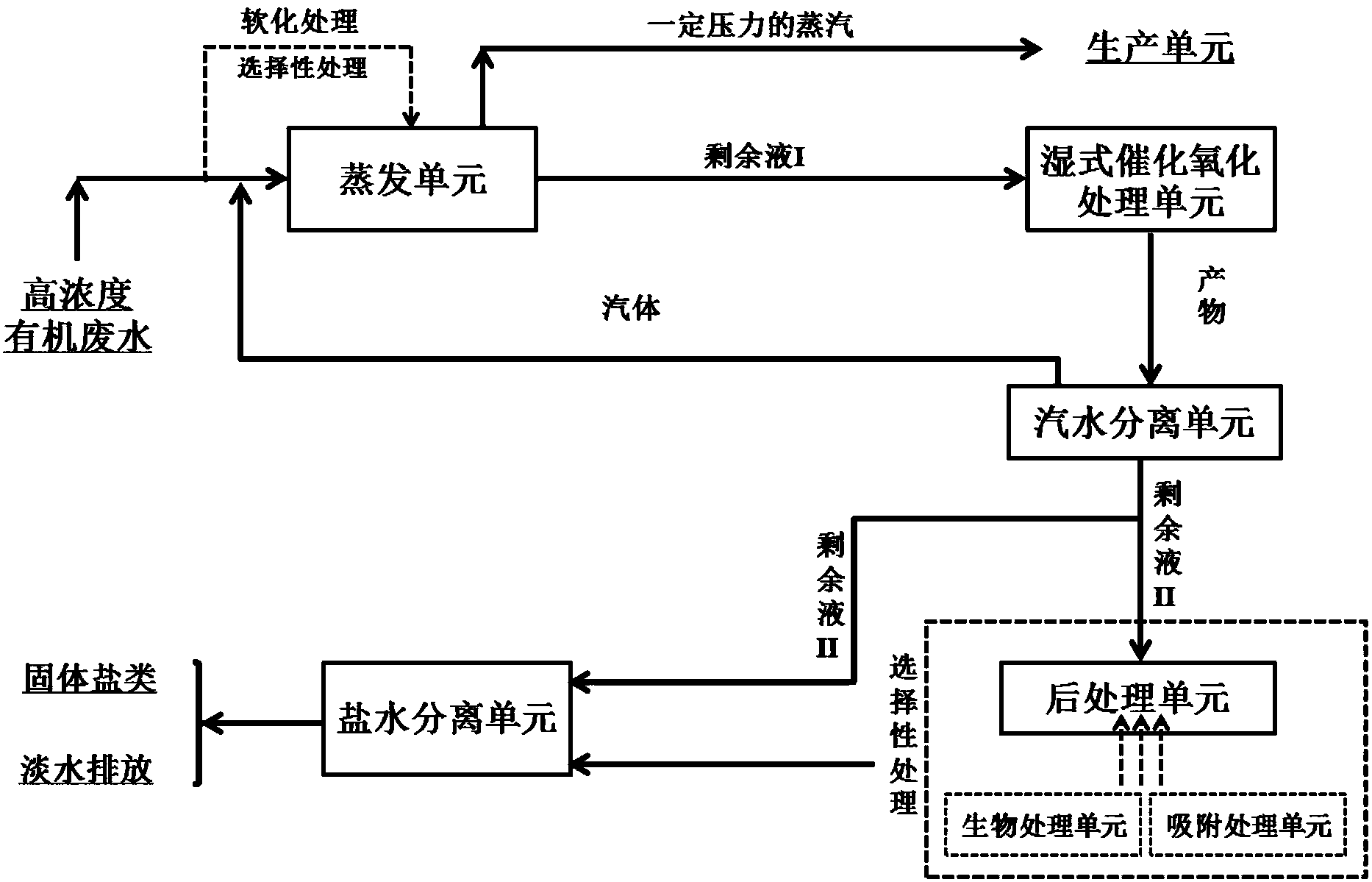

本发明提供了一种高浓度有机废水资源化利用的系统和方法,所述系统包括依次连接的蒸发单元、湿式催化氧化处理单元、汽水分离单元和盐水分离单元;本发明通过将蒸发单元与湿式催化氧化处理单元有效结合,大大简化了现有高浓度有机废水处理的工艺流程,使得废水处理量减少,处理难度降低,可以显著降低废水处理的成本,提高了废水的回用率;本发明工艺流程简单、紧凑、高效且运行成本低,适用范围广,便于推广应用,有利于实现高浓度有机废水的资源化利用和超低排放。

权利要求书

1.一种有机废水的处理系统,其特征在于,所述系统包括依次连接的蒸发单元、湿式催化氧化处理单元、汽水分离单元和盐水分离单元。

2.根据权利要求1所述的系统,其特征在于,所述蒸发单元包括蒸汽锅炉或依次连接的多效蒸发器和蒸汽锅炉。

3.根据权利要求1或2所述的系统,其特征在于,所述汽水分离单元的出液口与盐水分离单元的进料口相连,所述汽水分离单元的出汽口与蒸发单元的进料口相连。

4.根据权利要求1-3任一项所述的系统,其特征在于,所述系统还包括后处理单元,所述后处理单元的进料口与汽水分离单元的出液口相连,所述后处理单元的出料口与盐水分离单元的进料口相连;

优选地,所述后处理单元包括生物处理单元和/或吸附处理单元。

5.一种高浓度有机废水的处理方法,其特征在于,所述方法包括以下步骤:

(1)将高浓度有机废水进行蒸发处理,得到蒸汽和剩余液I;

(2)将步骤(1)得到的剩余液I进行湿式催化氧化处理,得到处理产物;

(3)将步骤(2)得到的处理产物进行汽水分离处理,得到汽体和剩余液II;

(4)将步骤(3)得到的剩余液II进行盐水分离处理,得到固体盐类和淡水。

6.根据权利要求5所述的方法,其特征在于,步骤(1)所述高浓度有机废水包括碎煤加压气化废水、煤制油废水、煤炼焦废水、制药废水、农药废水或精馏残液中任意一种;

优选地,步骤(1)所述有机废水的CODCr浓度为2000~100000mg/L;

优选地,步骤(1)所述有机废水进行蒸发处理前先进行软化处理;

优选地,步骤(1)所述蒸发处理的温度为100~300℃,优选为100~250℃;

优选地,步骤(1)蒸发处理在蒸汽锅炉或依次在多效蒸发器和蒸汽锅炉中进行;

优选地,步骤(1)包括:待处理高浓度有机废水先进入多效蒸发器,在温度为100~130℃条件下蒸发,得到第一蒸汽和废水浓缩液,然后所述废水浓缩液进入蒸汽锅炉,在温度为180~250℃条件下蒸发,得到第二蒸汽和剩余液I,第一蒸汽和第二蒸汽组成步骤(1)所述蒸汽;

优选地,步骤(1)所述蒸发处理的时间为2~8h;

优选地,步骤(1)所述蒸发处理产生的蒸汽压力为0.2~6MPa,优选为3~5MPa。

7.根据权利要求5或6所述的方法,其特征在于,步骤(1)所述蒸汽占有机废水的质量分数为30~90%,优选为50~70%;

优选地,步骤(1)所述蒸汽用于生产单元循环利用;

优选地,步骤(1)所述剩余液I占有机废水的质量分数为10~70%。

8.根据权利要求5-7任一项所述的方法,其特征在于,步骤(2)所述湿式催化氧化处理所用催化剂由金属活性组分和载体组成;

优选地,所述金属活性组分包括过渡金属中任意一种或至少两种的组合;

优选地,所述过渡金属包括Fe、Cu、Co或Mn中任意一种或至少两种的组合;

优选地,所述过渡金属还包括镧系稀土金属和/或贵金属;

优选地,所述镧系稀土金属包括Ce;

优选地,所述载体包括活性炭、硅胶、TiO2、CeO2、γ-Al2O3或ZrO2中任意一种或至少两种的组合;

优选地,步骤(2)所述湿式催化氧化处理所用氧化剂为空气和/或氧气。

9.根据权利要求5-8任一项所述的方法,其特征在于,步骤(2)所述湿式催化氧化处理的温度为50~300℃,优选为150~250℃;

优选地,步骤(2)所述湿式催化氧化处理的压力为0.1~5MPa,优选为1~3MPa;

优选地,步骤(2)所述湿式催化氧化处理停留时间为10~90min,优选为30~50min;

优选地,步骤(3)所述汽体返回步骤(1)进行蒸发处理;

优选地,步骤(3)所述汽体先与待处理有机废水混合,再进行蒸发处理;

优选地,在进行步骤(4)所述盐水分离处理前,先进行后处理;

优选地,所述后处理包括生物处理和/或吸附处理。

10.根据权利要求5-9任一项所述的方法,其特征在于,所述方法包括以下步骤:

(1)将待处理高浓度有机废水先进行软化处理后使用多效蒸发器在温度为100~130℃条件下蒸发处理,得到第一蒸汽和废水浓缩液,所述废水浓缩液再使用蒸汽锅炉在180~250℃条件下蒸发处理,得到第二蒸汽和剩余液I,蒸发处理总时间为2~8h,产生的第一蒸汽和第二蒸汽组成蒸汽部分,总压力为3~5MPa;

(2)将步骤(1)得到的剩余液I进行湿式催化氧化处理,处理温度为150~250℃,压力为1~3MPa,停留时间为30~50min,得到处理产物;

(3)将步骤(2)得到的处理产物进行汽水分离处理,得到汽体和剩余液II,所述汽体返回步骤(1)与待处理有机废水混合后进行蒸发处理;

(4)将步骤(3)得到的剩余液II进行盐水分离处理,最终得到固体盐类和淡水。

说明书

一种高浓度有机废水资源化利用的系统和方法

技术领域

本发明属于废水处理技术领域,涉及一种有机废水的处理系统和方法,尤其涉及一种高浓度有机废水资源化利用的系统和方法。

背景技术

高浓度有机废水是指水中CODCr在1000mg/L以上,甚至高达几万至几十万,而且有些废水可生化性较差,BOD值较低,主要来自于煤气化制气、煤直接液化制油、煤炼焦、制药、农药以及精细化工等行业生产过程中产生的废水。该有机废水中主要含有大量难降解有机物,具有高COD、高毒性且难生物降解的特点。高浓度有机废水的处理和排放直接影响着行业未来的发展,对此处理工艺和系统如何做到成本低、资源充分利用以及零排放,是高浓度有机废水处理行业可持续发展的研究方向。

由于高浓度有机废水水量大、成分复杂且污染物浓度高,目前,单一的废水处理工艺具有严重的局限性,不能有效地解决该类废水治理的问题。因此,将不同工艺进行组合和优化,以弥补单一工艺技术的不足,是人们通常的选择。通过采用预处理技术、生化处理技术以及深度处理技术等环节组合优化处理,对高浓度有机废水进行分类收集和分质处理,以实现废水的循环回用和零排放。其中,预处理阶段包括重力除油、萃取和精馏等工艺过程,生化处理阶段包括厌氧和好氧生物处理工艺,而深度处理阶段包括Fenton氧化、臭氧高级氧化、电化学催化氧化、湿式氧化、曝气生物滤池等处理工艺。

CN 104016530 A公开了一种高含盐工业废水深度处理与脱盐回用的方法,利用高效混凝、化学沉淀、臭氧催化氧化、多介质过滤和膜过滤等不同单元技术的耦合与协同作用,实现高含盐工业废水的深度处理与脱盐回用。CN 106946396 A公开了一种高浓度化工废水资源化集成处理技术,通过采用超滤膜过滤、电催化、蒸发、分质结晶组合处理工艺,不仅实现了废水的达标处理,同时也实现了废水的资源化利用。但现有的处理工艺通常存在某些技术缺陷:首先,废水的回收率低,现有技术可以做到达标排放,但并没有实现真正意义上的零排放,未处理的部分直接作为废物处理,造成系统水回收率低,同时亦造成二次污染;其次,现有的组合处理工艺复杂,工艺链长,工艺的衔接部分仍存在一定问题,造成处理成本高、处理周期长以及处理效果欠佳等问题。

综上所述,高浓度有机废水的处理仍需寻找新的处理工艺,以实现不同技术的优化结合,更好地实现有机废水的资源化利用。

发明内容

针对现有技术存在的问题,本发明提供了一种高浓度有机废水资源化利用的系统和方法,通过在湿式催化氧化处理单元前引入蒸发单元,产生的蒸汽及有机物可用于系统外的生产单元,低成本回收废水中水和有机物,同时使得剩余的废水处理量大幅度减少,降低工程投资,处理后的废水依据情况进行生物、吸附或盐水分离等处理,得到固体盐类和淡水;本发明处理方法简单、高效,同时运行成本低,适用范围广,最终得到固体盐类和淡水,实现了高浓度有机废水的资源化利用以及超低排放。

为达此目的,本发明采用以下技术方案:

一方面,本发明提供了一种有机废水的处理系统,所述系统包括依次连接的蒸发单元、湿式催化氧化处理单元、汽水分离单元和盐水分离单元。

湿式催化氧化技术是一种通过加入适当的催化剂和氧化剂,一定温度下在催化剂的催化作用下氧化剂发生分解,产生具有强氧化能力的自由基,实现毒性高且浓度高的工业有机废水的降解。

本发明通过蒸发单元,将有机废水中部分的挥发性组分以及大部分水产生的蒸汽先蒸出,再将剩余的液体(剩余液I)进行湿式催化氧化处理,得到的产物进行汽水分离,汽体循环至蒸发单元,液体(剩余液II)进行盐水分离处理,得到固体盐类和淡水,省略了现有处理技术中预处理阶段的除油、萃取、精馏等工艺,大大简化了有机废水的处理流程,由于后续处理的废水量减少且工艺简单,显著降低了处理成本。另外,蒸发单元产生的部分挥发性组分以及水蒸气可直接返回生产单元,实现了挥发性组分和水的资源化利用。

本发明中,经蒸发处理后的残留的废水毒性高、盐浓度高、生化降解难度大,但水量大幅度减少,非常适合采用湿式催化氧化处理技术,实现有机废水的快速高效处理,流程简单,而且蒸发处理后废水的余热可减少或替代湿式催化氧化处理单元的系统供热,进一步实现节能降耗。

所述处理系统尤其适用于处理高浓度有机废水。

以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

作为本发明优选的技术方案,所述蒸发单元包括蒸汽锅炉或依次连接的多效蒸发器和蒸汽锅炉。

本发明中,针对含F-、Cl-等腐蚀性离子的高浓有机废水,为避免对蒸汽锅炉造成腐蚀,降低设备投资,通常需要先用多效蒸发器在较低温度下(100~130℃)蒸发出部分水和易挥发的腐蚀性气体;而针对不含F-、Cl-等腐蚀性离子的高浓有机废水,则可以直接在蒸汽锅炉内蒸发处理。

作为本发明优选的技术方案,所述汽水分离单元的出液口与盐水分离单元的进料口相连,所述汽水分离单元的出气口与蒸发单元的进料口相连。

作为本发明优选的技术方案,所述系统还包括后处理单元,所述后处理单元的进料口与汽水分离单元的出液口相连,所述后处理单元的出料口与盐水分离单元的进料口相连。

优选地,所述后处理单元包括生物处理单元和/或吸附处理单元。

本发明中,所述后处理单元的选择由有机废水的具体种类决定,不同来源的废水中污染物的种类及其含量都会有所不同,因此需要不同的处理单元。

另一方面,本发明提供了一种有机废水的处理方法,所述方法包括以下步骤:

(1)将高浓度有机废水进行蒸发处理,得到蒸汽和剩余液I;

(2)将步骤(1)得到的剩余液I进行湿式催化氧化处理,得到处理产物;

(3)将步骤(2)得到的处理产物进行汽水分离处理,得到汽体和剩余液II;

(4)将步骤(3)得到的剩余液II进行盐水分离处理,得到固体盐类和淡水。

本发明通过将有机废水中部分的挥发性组分以及大部分水产生的蒸汽先蒸出,再将剩余的液体(剩余液I)进行湿式催化氧化处理,得到的产物进行汽水分离单元处理,得到汽体和剩余液II;汽体循环至蒸发单元,剩余液II进行盐水分离处理,得到固体盐类和淡水,省略了现有处理技术中预处理阶段的除油、脱酚、蒸氨等工艺,大大简化了有机废水的处理流程,由于后续处理的废水量减少,显著降低了处理成本。另外,蒸发处理产生的部分挥发性组分以及水蒸气可直接返回生产单元,实现了挥发性组分和水的资源化利用。

本发明中,经蒸发处理后的废水毒性高、盐浓度高、生化降解难度大,但水量大幅度减少,非常适合采用湿式催化氧化处理技术,实现有机废水的快速高效处理,流程简单,而且蒸发处理后废水的余热可减少或替代湿式催化氧化处理单元的系统供热,进一步实现节能降耗。

所述处理方法尤其适用于处理高浓度有机废水。

作为本发明优选的技术方案,步骤(1)所述有机废水包括碎煤加压气化废水、煤制油废水、煤炼焦废水、制药废水、农药废水、精细化工或精馏残液中任意一种。

优选地,步骤(1)所述有机废水的CODCr浓度为2000~100000mg/L,例如2000mg/L、5000mg/L、10000mg/L、20000mg/L、30000mg/L、50000mg/L、60000mg/L、80000mg/L或100000mg/L等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(1)所述有机废水进行蒸发处理前先进行软化处理。当高浓度有机废水中钙、镁等离子含量较高时,在处理过程中容易在蒸发器内表面结垢,影响蒸发器的使用,需要先对有机废水进行软化处理,降低废水的硬度。

优选地,步骤(1)所述蒸发处理的温度为100~300℃,例如100℃、110℃、120℃、150℃、180℃、210℃、240℃、270℃或300℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(1)蒸发处理在蒸汽锅炉或依次在多效蒸发器和蒸汽锅炉中进行。

优选地,步骤(1)包括:待处理有机废水先进入多效蒸发器,在温度为100~130℃条件下蒸发,得到第一蒸汽和废水浓缩液,然后所述废水浓缩液进入蒸汽锅炉,在温度为180~250℃条件下蒸发,得到第二蒸汽和剩余液I,第一蒸汽和第二蒸汽组成步骤(1)所述蒸汽。

本发明中,为了降低对蒸汽锅炉材质的要求,针对含F-、Cl-等腐蚀性离子的高浓有机废水,通常先利用多效蒸发器在较低温度下(100~130℃)蒸发掉大部分水和部分易挥发的腐蚀性组分。

优选地,步骤(1)所述蒸发处理的时间为2~8h,例如2h、3h、4h、5h、6h、7h或8h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(1)所述蒸发处理产生的蒸汽压力为0.2~6MPa,例如0.2MPa、0.5MPa、1MPa、2MPa、3MPa、4MPa、5MPa或6MPa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为3~5MPa。

作为本发明优选的技术方案,步骤(1)所述蒸汽占有机废水的质量分数为30~90%,例如30%、40%、50%、60%、70%、80%或90%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为50~70%。

优选地,步骤(1)所述蒸汽用于生产单元循环利用。

优选地,步骤(1)所述剩余液I占有机废水的质量分数为10~70%,例如10%、20%、30%、40%、50%、60%或70%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,步骤(2)所述湿式催化氧化处理所用催化剂由金属活性组分和载体组成。

优选地,所述金属活性组分包括过渡金属中任意一种或至少两种的组合。

优选地,所述过渡金属包括Fe、Cu、Co或Mn中任意一种或至少两种的组合,所述组合典型但非限制性实例有:Fe和Cu的组合,Cu和Mn的组合,Fe、Co和Mn的组合,Fe、Cu、Co和Mn的组合等。

优选地,所述过渡金属还包括镧系稀土金属和/或贵金属。

优选地,所述镧系稀土金属包括Ce。

优选地,所述载体包括活性炭、硅胶、TiO2、CeO2、γ-Al2O3或ZrO2中任意一种或至少两种的组合,所述组合典型但非限制性实例有:活性炭和硅胶的组合,TiO2和CeO2的组合,TiO2和γ-Al2O3的组合,活性炭、硅胶和TiO2的组合,CeO2、γ-Al2O3和ZrO2的组合等。

优选地,步骤(2)所述湿式催化氧化处理所用氧化剂为空气和/或氧气。

作为本发明优选的技术方案,步骤(2)所述湿式催化氧化处理的温度为50~300℃,例如50℃、100℃、120℃、150℃、180℃、200℃、250℃或300℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为150~250℃。

优选地,步骤(2)所述湿式催化氧化处理的压力为0.1~5MPa,例如0.1MPa、0.2MPa、0.5MPa、1MPa、2MPa、3MPa、4MPa或5MPa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为1~3MPa。

优选地,步骤(2)所述湿式催化氧化处理停留时间为10~90min,例如10min、20min、30min、40min、50min、60min、70min、80min或90min等,优选为30~50min。

优选地,步骤(3)所述汽体返回步骤(1)进行蒸发处理。

优选地,步骤(3)所述汽体先与待处理有机废水混合,再进行蒸发处理。

本发明中,汽水分离后,汽体部分与待处理有机废水混合进入蒸发单元的原因在于:蒸发单元内部有压力,汽体难于直接进入;此外,汽体分离之后汽体有部分余热,混合后可加热有机废水,实现资源的再利用。

优选地,在进行步骤(4)所述盐水分离处理前,先进行后处理。

优选地,所述后处理包括生物处理和/或吸附处理。

作为本发明优选的技术方案,所述方法包括以下步骤:

(1)将待处理有机废水先进行软化处理,后使用多效蒸发器在温度为100~130℃条件下蒸发处理,得到第一蒸汽和和废水浓缩液,所述废水浓缩液再使用蒸汽锅炉在180~250℃条件下蒸发处理,得到第二蒸汽和剩余液I,蒸发处理总时间为2~8h,产生的第一蒸汽和第二蒸汽组成蒸汽部分,总压力为3~5MPa;

(2)将步骤(1)得到的剩余液I进行湿式催化氧化处理,进行湿式催化氧化处理,处理温度为150~250℃,压力为1~3MPa,停留时间为30~50min,得到处理产物;

(3)将步骤(2)得到的处理产物进行汽水分离处理,得到汽体和剩余液II,所述汽体返回步骤(1)与待处理有机废水混合后进行蒸发处理;

(4)将步骤(3)得到的剩余液II进行盐水分离处理,得到固体盐类和淡水。

本发明所述有机废水的处理方法可在本发明提供的有机废水的处理系统中施行。

本发明中所述汽水分离单元或汽水分离处理只要能够实现汽水的分离即可,本领域技术人员可根据实际需要选择具体的汽水分离单元或汽水分离处理。

本发明中所述盐水分离单元或盐水分离处理只要能够实现固体盐类和水的分离即可,本领域技术人员可根据实际需要选择具体的盐水分离单元或盐水分离处理。

与现有技术相比,本发明具有以下有益效果:

(1)本发明通过将蒸发单元与湿式催化氧化处理单元有效结合,大大简化了现有高浓度有机废水处理的工艺流程,使得废水处理量减少,处理难度降低,显著降低废水处理的成本,提高了废水的回用率;

(2)本发明所述系统所产生的蒸汽,可用于生产单元,有利于产物的资源化利用;

(3)本发明操作简单、紧凑和高效,适用范围广,可以最大程度地实现高浓度有机废水的资源化利用和超低排放。