申请日2018.04.11

公开(公告)日2018.09.18

IPC分类号C02F9/14; C02F101/30; C02F101/38; C02F103/30

摘要

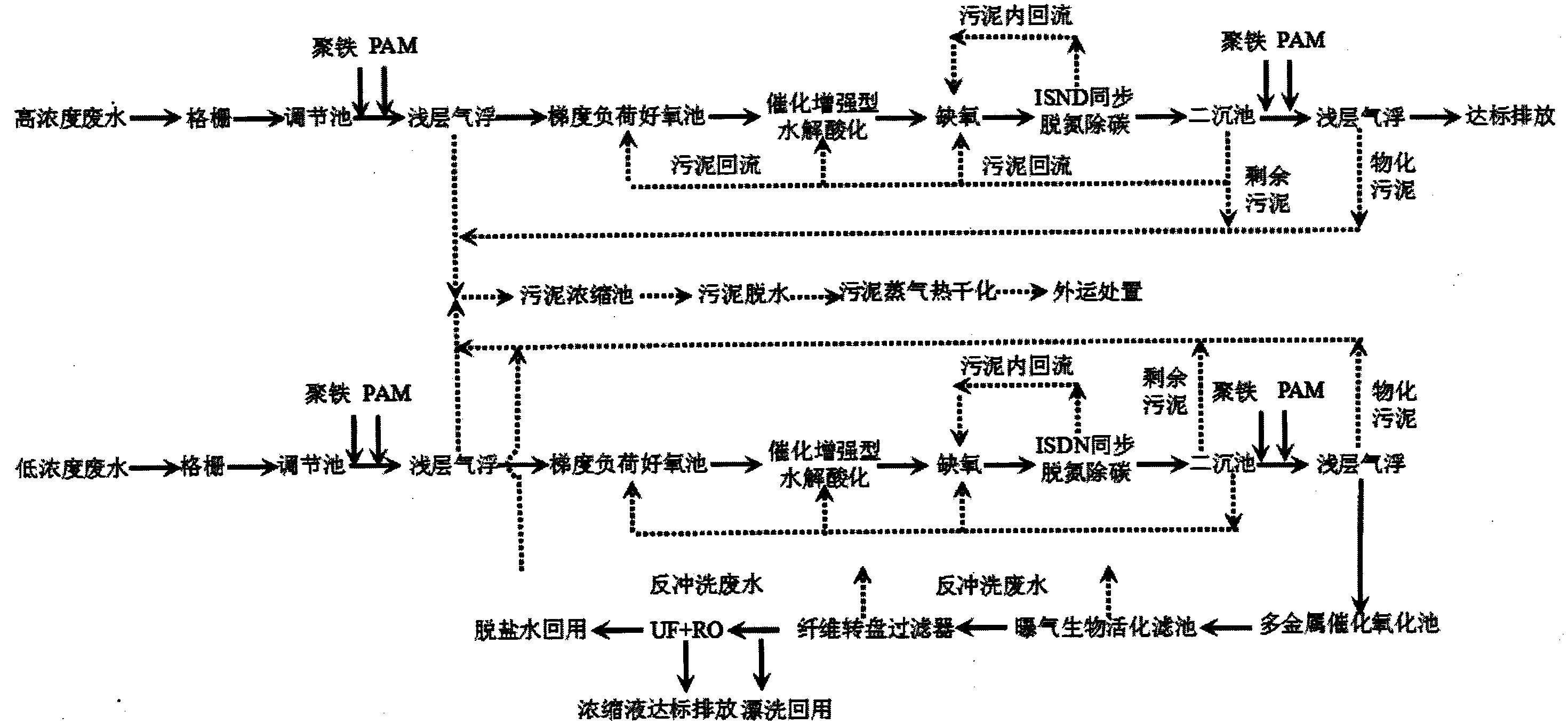

本发明公开了一种筒纱印染废水分质处理及回用集成化工艺,其特征在于,将筒纱印染废水根据污染物的浓度及特点进行分质收集,分为高浓度废水和低浓度废水;在企业印染废水处理站分别建立两套废水处理工艺分别针对两种不同浓度的废水,高浓度废水采用预处理和生化组合工艺,对废水中的有机物进行有效的去除,达到企业间接排放标准;低浓度废水采用预处理、生化处理及深度处理技术对废水中的污染物进行有效的去除,出水COD浓度达到双膜过滤系统进水要求。本发明在实现企业内部筒纱印染废水达标排放及分质回用、难降解染料及其衍生的苯胺、助剂有效去除的同时,有效控制膜污染,延长膜运行周期及使用寿命。本发明工艺简单,成本较低,易于工程化。

权利要求书

1.一种筒纱印染废水分质处理及回用集成化工艺,其特征在于,包括以下步骤:步骤1):将筒纱印染废水根据污染物的浓度及特点进行分质收集,分为高浓度废水和低浓度废水;

步骤2):在企业印染废水处理站分别建立两套废水处理工艺分别针对两种不同浓度的废水,高浓度废水采用预处理和生化组合工艺,对废水中的有机物进行有效的去除,达到企业间接排放标准;低浓度废水采用预处理、生化处理及深度处理技术对废水中的污染物进行有效的去除,出水COD浓度达到双膜过滤系统进水要求,实现废水的资源化利用。

2.如权利要求1所述的筒纱印染废水分质处理及回用集成化方法,其特征在于,所述步骤1)中高浓度废水的COD为2500~3000mg/L,其包括前处理、染色排水及第1道清洗水;低浓度废水的COD为400~600mg/L,其包括2~3道清洗水。

3.如权利要求1所述的筒纱印染废水分质处理及回用集成化方法,其特征在于,所述步骤2)中高浓度废水处理工艺包括浅层气浮、生物强化和同步脱氮除碳工艺中的至少一种。

4.如权利要求3所述的筒纱印染废水分质处理及回用集成化方法,其特征在于,所述浅层气浮工艺为预处理工艺,气浮出水废水经过梯度负荷好氧池的高负荷区、一般负荷区和低负荷区将废水中的大部分高浓度有机通过微生物分解掉,其COD去除效率为60%;生物强化工艺采用催化增强型水解池利用催化填料释放出的铁元素激活水解酸化过程中的优势菌种,从而将废水中难降解大分子有机物转化为易降解有机物,有效抑制偶氮染料在厌氧条件下生成高毒性的苯胺,其COD去除效率为30%;同步脱氮除碳工艺采用缺氧池和ISND内碳源同步硝化反硝化池进一步去除水中有机物,同时去除水中的总氮,ISND内碳源同步硝化反硝化池具有同步硝化反硝化功能,能提高总氮的去除率,总氮去除效率为70%,反应生成的Fe3+与水中的磷结合而实现化学除磷。

5.如权利要求1所述的筒纱印染废水分质处理及回用集成化方法,其特征在于,所述步骤2)中低浓度废水处理工艺包括预处理、二级处理及深度处理工艺。

6.如权利要求5所述的筒纱印染废水分质处理及回用集成化方法,其特征在于,所述深度处理工艺采用多金属催化氧化池、曝气生物活化滤池、纤维转盘过滤器和双膜过滤系统,废水通过多金属催化氧化池,通过投加H2O2和多金属催化氧化池中的金属离子发生类芬顿反应,将水中难降解有机物如苯胺、难降解染料及助剂等氧化分解为易降解小分子物质,其COD去除效率为60%,废水中的铬、锑与金属离子产生共沉降作用而被去除;曝气生物活化滤池进一步去除水中难降解有机物,其COD去除效率为30%;纤维转盘过滤器深度去除水中的悬浮固体;双膜系统过滤掉水中的盐分,其脱盐率为98%,出水用于对盐度要求较高的染整工艺染色用水。

7.如权利要求6所述的筒纱印染废水分质处理及回用集成化方法,其特征在于,所述纤维转盘过滤器的出水用于漂洗会用。

说明书

一种筒纱印染废水分质处理及回用集成化工艺

技术领域

本发明涉及一种筒纱印染废水分质处理及回用集成化工艺,属于环保技术领域。

背景技术

纺织工业是我国国民经济的支柱产业和重要的民生产业,也是具有较强国际竞争力的产业,同时纺织工业又是我国最大的资源和能源密集型行业,属于典型高污染行业。其中纺织工业的废水污染物排放问题,一直是环境污染治理最为敏感的问题。纺织工业废水排放量及污染物排放总量一直高居全国工业行业3~4位,是用水及排水量最大行业之一,近年来纺织工业废水年均废水排放量约为23亿吨,仅位于造纸、化工行业之后。其中印染废水占到纺织工业废水排放总量的80%左右,纺织工业印染废水是天然纤维和合成纤维经织造形成的坯布等印染产品原料经退浆、煮练、漂白、染色、印花的全流程染整工艺生产过程中,形成印染成品过程中排出的废水。筒纱印染废水主要来自于筒纱染色机、高温高压超液流染色机(针织布染色)、高温高压超液流染色机(毛巾染色)排水,以及前处理废水。根据工艺的不同,废水中组成成分也会有所差别,水质变化很大。其中前处理及染色排水、第1道清洗水为高浓度废水,2~3道清洗水为低浓度废水。

目前对于印染废水的处理主要是集中收集统一处理的方法,将高浓度及低浓度废水统一收集混合后,经物化混凝、生物降解、高级氧化等工艺统一处理达到间接排放标准,部分出水分流至深度处理池经膜组合工艺处理后达到回用标准,但高浓度废水和低浓度废水统一混合处理普遍存在投资及运行成本高的问题。尤其是混合废水部分分流处理过程中,由于混合废水中部分有机物和以硫酸钠、纯碱等无机盐为代表的染色剂和固色剂等在混合处理中难以被有效去除,在双膜过滤深度处理工艺中容易造成膜孔堵塞等膜污染形式,降低膜使用寿命。

发明内容

本发明所要解决的问题是:如何针对不同浓度的筒纱印染废水分流、分质处理,同时达到高效回用的效果。

针对筒纱印染废水的特点以及现有印染废水处理存在的问题,本发明提供了一种筒纱印染废水清污分流、分质处理、分质回用集成化工艺,实现筒纱印染废水的资源化利用。本发明采用以下技术方案:

一种筒纱印染废水分质处理及回用集成化工艺,其特征在于,包括以下步骤:

步骤1):将筒纱印染废水根据污染物的浓度及特点进行分质收集,分为高浓度废水和低浓度废水;

步骤2):在企业印染废水处理站分别建立两套废水处理工艺分别针对两种不同浓度的废水,高浓度废水采用预处理和生化组合工艺,对废水中的有机物进行有效的去除,达到企业间接排放标准;低浓度废水采用预处理、生化处理及深度处理技术对废水中的污染物进行有效的去除,出水COD浓度达到双膜过滤系统进水要求,膜出水作为高品质水可达到对盐度要求较高的染整工艺染色用水回用标准,实现废水的资源化利用。

优选地,所述步骤1)中高浓度废水的COD为2500~3000mg/L,其包括前处理、染色排水及第1道清洗水;低浓度废水的COD为400~600mg/L,其包括2~3道清洗水。

优选地,所述步骤2)中高浓度废水处理工艺包括浅层气浮、生物强化和同步脱氮除碳工艺中的至少一种。

更优选地,所述浅层气浮工艺为预处理工艺,气浮出水废水经过梯度负荷好氧池的高负荷区、一般负荷区和低负荷区将废水中的大部分高浓度有机通过微生物分解掉,其COD去除效率为60%;生物强化工艺采用催化增强型水解池利用催化填料释放出的铁元素激活水解酸化过程中的优势菌种,从而将废水中难降解大分子有机物转化为易降解有机物,有效抑制偶氮染料在厌氧条件下生成高毒性的苯胺,其COD去除效率为30%;同步脱氮除碳工艺采用缺氧池和ISND内碳源同步硝化反硝化池进一步去除水中有机物,同时去除水中的总氮,ISND内碳源同步硝化反硝化池具有同步硝化反硝化功能,能提高总氮的去除率,总氮去除效率为70%,反应生成的Fe3+与水中的磷结合而实现化学除磷。

优选地,所述步骤2)中低浓度废水处理工艺包括预处理、二级处理及深度处理工艺。

更优选地,所述深度处理工艺采用多金属催化氧化池、曝气生物活化滤池、纤维转盘过滤器和双膜过滤系统,废水通过多金属催化氧化池,通过投加H2O2和多金属催化氧化池中的金属离子发生类芬顿反应,将水中难降解有机物如苯胺、难降解染料及助剂等氧化分解为易降解小分子物质,其COD去除效率为60%,废水中的铬、锑与金属离子产生共沉降作用而被去除;曝气生物活化滤池进一步去除水中难降解有机物,其COD去除效率为30%;纤维转盘过滤器深度去除水中的悬浮固体;双膜系统过滤掉水中的盐分,其脱盐率为98%,出水用于对盐度要求较高的染整工艺染色用水。

更优选地,所述纤维转盘过滤器的出水用于漂洗会用。

本发明将纺织印染企业产生的筒纱印染废水进行清污分流、分质处理、分质回用集成化处理。根据不同生产工艺产生的废水的水质特点,对高浓度废水与低浓度废水采用不同的工艺进行处理,根据出水水质及印染企业生产工艺对水质要求的不同进行分质回用。高浓度废水经一系列预处理和高标准的生化处理之后,达到间接排放标准排至工业园集中废水处理厂。另外,低浓度废水经一系列预处理、高标准的生化处理、深度处理及双膜过滤系统,使出水达到对水质要求较高的染整工艺染色废水回用标准,实现废水的资源化利用。

与现有技术相比,本发明具有如下有益效果:

(1)本方案中“清污分流、分质处理”的方式充分考虑了纺织印染废水的特征,总体上降低了废水处理难度、投资及运行成本;

(2)本方案集成多种先进高效的处理技术,除实现稳定达标排放外,对印染废水中难降解染料及其衍生的苯胺、助剂有显著的去除作用;同时,可有效控制膜污染,大幅度延长膜运行周期及使用寿命。

(3)本方案通过不同组合工艺可同时实现达标排放、漂洗回用、染色回用等多个途径,最大化提升废水回用率,为废水最终去向提供合理化的途径并降低废水处理成本。