申请日2018.03.13

公开(公告)日2018.07.17

IPC分类号C02F1/16; C02F1/12; C02F1/06; B01D51/08; B01D45/12; C02F103/18

摘要

本发明公开了一种余热利用协同脱硫废水零排放及去烟羽的装置和方法,装置包括依次通过管道连接的锅炉、空气预热器、除尘器、脱硫塔和烟囱,同时将废水沉淀池、废水浓缩塔、废水闪蒸塔连接到装置中相应设备上,废水闪蒸塔和废水浓缩塔在工作过程中所需的高温气体取自装置运行过程中的高温烟气;所产生的气体均送入除尘器进行除尘循环。脱硫塔和烟囱之间的连接管道内设置声波团聚装置和除雾器。方法为通过将脱硫废水利用装置本身运行过程中的高温烟气进行高温浓缩与闪蒸,最终将浓缩和闪蒸后的气体再送入装置进行循环,实现零排放,同时利用降低的烟气温度协同声波团聚与除雾器降低排出烟羽,全面实现节能环保、废水零排放以及废气减排的目标。

权利要求书

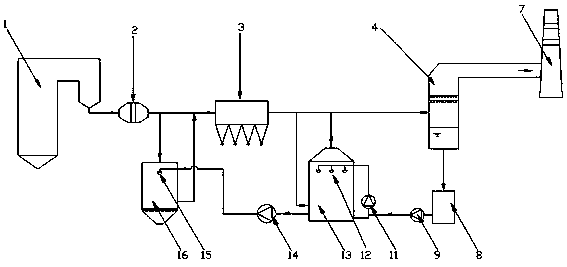

1.一种余热利用协同脱硫废水零排放及去烟羽的装置,包括依次通过管道连接的锅炉(1)、空气预热器(2)、除尘器(3)、脱硫塔(4)和烟囱(7),其特征在于,脱硫塔(4)的脱硫废水出口连接废水沉淀池(8),废水沉淀池(8)的废水出口通过管道连接废水浓缩塔(13),废水浓缩塔(13)的浓缩废水出口通过管道连接废水闪蒸塔(16),废水闪蒸塔(16)的闪蒸气体出口连接除尘器(3)的入口,其中废水浓缩塔(13)上有气体入口,气体入口与除尘器(3)的除尘气体出口连接,废水闪蒸塔(16)上设置高温气体入口与空气预热器(2)出口连接;所述脱硫塔(4)和烟囱(7)之间的连接管道内沿脱硫塔(4)到烟囱(7)的方向依次设置声波团聚装置(5)和除雾器(6)。

2.根据权利要求1所述的余热利用协同脱硫废水零排放及去烟羽的装置,其特征在于,所述废水浓缩塔(13)包括浓缩塔本体,浓缩塔本体上设置脱硫废水入口和浓缩废水出口,浓缩塔本体内部的上方设置超声波雾化喷嘴(12),超声波雾化喷嘴(12)与脱硫废水入口通过管道相连,浓缩塔本体侧面设置气体入口,浓缩塔本体顶端设置气体出口,气体入口与除尘器(3)的除尘气体出口连接,蒸发后气体出口与脱硫塔(4)连接。

3.根据权利要求1所述的余热利用协同脱硫废水零排放及去烟羽的装置,其特征在于,所述废水沉淀池(8)与废水浓缩塔(13)之间的管道上设置供水泵(9)。

4.根据权利要求1所述的余热利用协同脱硫废水零排放及去烟羽的装置,其特征在于,所述废水浓缩塔(13)和废水闪蒸塔(16)之间的管道上设置溶液泵(14)。

5.根据权利要求1所述的余热利用协同脱硫废水 零排放及去烟羽的装置,其特征在于,所述废水闪蒸塔(16)包括闪蒸塔本体、闪蒸塔本体上设置有闪蒸废水入口和闪蒸气体出口,闪蒸塔本体内部上方设置声波二相流雾化喷嘴(15),声波二相流雾化喷嘴(15)通过管道连接闪蒸废水入口,闪蒸塔本体顶端设置高温气体入口,高温气体入口与空气预热器(2)出口连接,闪蒸塔本体侧面设置闪蒸气体出口。

6.根据权利要求2所述的余热利用协同脱硫废水零排放及去烟羽的装置,其特征在于,废水沉淀池(8)与废水浓缩塔(13)之间的管道上设置第一声波除垢器(10-1),废水浓缩塔(13)和废水闪蒸塔(16)之间的管道上设置第二声波除垢器(10-2)。

7.根据权利要求3所述的余热利用协同脱硫废水零排放及去烟羽的装置,其特征在于,所述废水沉淀池(8)与废水浓缩塔(13)之间的管道上设置循环泵(11),循环泵(11)通过管道与供水泵(9)连接。

8.根据权利要求5所述的余热利用协同脱硫废水零排放及去烟羽的装置,其特征在于,声波二相流雾化喷嘴(15)为高声强气液二相流雾化喷嘴,通过自身连接的空压机(17)提供气源。

9.根据权利要求6所述的余热利用协同脱硫废水零排放及去烟羽的装置,其特征在于,第一声波除垢器(10-1)或第二声波除垢器(10-2)包括控制系统(1001)通过信号传输电缆连接的发声器(1002),其中控制系统(1001)用于将交流电转换成音频信号,经信号传输电缆传至发声器(1002),发声器(1002)采用压电陶瓷式结构的能量转换器件,用于将接收到的音频信号转换成机械振动传递出去。

10.权利要求1所述的装置实现脱硫废水零排放和去烟羽的方法,其特征在于,包括以下步骤:

步骤一,脱硫塔烟气脱硫后产生的脱硫废水送至废水沉淀池中,在废水沉淀池内完成悬浮物沉降过程;

步骤二,初步沉淀后的废水上清夜进入废水浓缩塔内并经过除尘器的除尘烟气出口送入的烟气进行加热蒸发浓缩;

步骤三,经废水浓缩塔浓缩后的浓缩废水送至废水闪蒸塔内雾化为小液滴,取空气预热器后的旁路烟气与雾化后的小液滴混合并完成废水的蒸发,蒸发后的盐分结晶微粒连同烟气气流中的杂质微粒一并经闪蒸气体出口进入除尘器进行除尘,其中的固体盐和灰分被除尘器捕捉并收集;

步骤四,在进行以上脱硫废水零排放的进程中,除尘器除尘后的烟气温度有所降低,在经过脱硫塔后烟气温度进一步降低,启动声波团聚装置和除雾器减少烟气中的含水率,进一步降低烟气中烟尘含量,实现降烟羽的目的。

说明书

一种余热利用协同脱硫废水零排放及去烟羽的装置和方法

技术领域

本发明属于利用烟气余热实现脱硫废水零排放及去烟羽的技术领域,尤其涉及一种余热利用协同脱硫废水零排放及去烟羽的装置和方法。

背景技术

在燃煤电厂废水零排放背景下,为了提高水的综合利用率,循环水、排污水、反渗透浓水等电厂废水都汇集到脱硫系统,因此脱硫废水水质极差,其高含盐量、易腐蚀等属性对环境造成严重影响,目前电厂采用三联箱方法沉淀分离污染物,但难以去除废水中的盐、Cl—、有机物、重金属等,此废水外排对环境产生严重污染。针对此现象,本领域技术人员也开展了一些实验性零排放工艺的研究,如:膜浓缩协同蒸发结晶、烟道或蒸发塔闪蒸等,但均存在较多缺陷:运行和维护成本高、设备易结垢、管道易堵塞、运行可靠性差、对电厂煤耗影响大等,严重影响脱硫废水零排放的实施,因此寻求一种高效、节能、可稳定运行的脱硫废水零排放工艺路线刻不容缓。

“白色烟羽”虽然对环境质量影响不大,但是影响环境感官,需要加以治理。目前主要采用的是对脱硫塔出口烟气直接加热来消除“白烟”,这会增加机组的能耗。煤耗的增加所带来的污染远比有色烟羽治理所减少的污水严重的多,因此需要探索一种合理节能的方式实现“去白”任务。

申请号为201610031262.3的专利提出了利用烟气余热处理脱硫废水的装置,该系统是在电除尘与脱硫塔之间设置一个蒸发浓缩装置,通过水泵抽取脱硫废水进入蒸发浓缩装置完成废水浓缩处理,溶液输送至空气预热器与除尘器之间的烟道内雾化闪蒸,盐分结晶后被除尘器捕捉进入粉煤灰中实现废水零排放。该包括蒸发浓缩装置、溶液收集池、水泵以及喷嘴等,该技术有益技术效果是节省了常规废水处理添加的化学药剂,克服了废水直接喷雾烟气耗量大的问题。该技术的缺点是脱硫废水未经过沉降预处理,废水中石膏等含固率高达3%-5%,随着废水的深度浓缩,废水的固含量、粘度、含盐量等均较高;溶液喷雾时喷嘴易堵塞,雾化效果差,闪蒸的处理能力大幅度降低;且因该技术是在烟道中直接将废水的溶液雾化闪蒸,由于脱硫废水喷雾后烟温降低,烟气湿度增加,使得烟道内的废水结晶物及飞灰固体加剧团聚沉降,在不可避免地烟气紊流作用下,会触碰到烟道壁上,特备是在弯道处,烟气内的盐类与飞灰结合结垢于烟道壁上,根据内蒙古某电厂的实测数据显示,采用该工艺处理脱硫废水,烟道内的结垢厚度一天内能达到30mm以上。

申请号为201710370314.4的专利提出利用除尘器后的烟气在浓缩塔内对脱硫废水加热浓缩,浓缩后的脱硫废水在结晶塔内使用脱硝后的高温烟气雾化蒸发,结晶后的细小颗粒或盐类在烟气带动下进入除尘器,最终实现废水零排放。该技术充分利用烟气的热量处理脱硫废水,运行成本较低且避免了除尘器腐蚀问题。该技术也有缺点:脱硫废水的闪蒸结晶所使用的热源取自脱硝后的高温烟气,消耗的热量又会降低锅炉的换热效率。以300MW机组为例,利用高温烟气处理脱硫废水零排放时,蒸发一吨废水消耗的高温烟气量约为8000-12000Nm3/h,处理系统内产生的脱硫废水需消耗高温烟气量约占总烟气量的3-5%,热风温度下将4-6℃,机组煤耗增加约0.8-1.2g/kW·h。

申请号为201710457317.1的专利提出了一种利用前置换热器结合后端除尘器的方法处理脱硫废水,具体的方法为:取部分脱硝装置与空气预热器之间的高温烟气通入管壳式换热器加热空气,加热后的热空气与喷雾蒸发塔内的雾化液滴混合,液体受热蒸发析出盐类物质,盐分随空气进入布袋除尘器被收集处理,布袋除尘器排出的空气主烟气汇合通入脱硫塔内处理。该技术的优点是间接的利用烟气热量实现废水零排放,蒸发产生的固体结晶物由单独设置的布袋除尘器处理回收利用,避免了脱硫废水带来的二次污染。但该技术利用了空气预热器前端的部分高温烟气作为热源加热空气,再以加热后的空气作为热源完成废水的闪蒸过程,实际上是一种能量的传递,最终废水蒸发消耗的热量仍然来自于高温烟气,高温烟气的消耗将影响锅炉效率的下降;同时空气预热器前端的烟气含尘量大,在经过管壳式换热器时,烟气中飞灰易在换热器的弯头处沉积并堵塞换热管道,进一步影响换热效率甚至造成运行工况不稳定。易发生管道堵塞等问题;利用高温烟气加热后的空气完成废水闪蒸后汇入主烟道系统,增加了烟气后续处理的负荷。

申请号为201710264441.6专利提出在脱硫塔后管道内先通过冷媒介质降低烟气温度,然后通过声波团聚协同除雾提水手段完成气液分离,最终实现降烟羽的方法。该技术有效的解决了传统换热提水效率低的技术问题,实现了水资源的部分利用以及烟气中细微颗粒物的进一步去除。但该技术增加了冷媒降温装置,以300MW机组为例,总烟气温度下降4-5℃时,需消耗冷却水量为60-80t/h,不仅用水量大且设备体积大,系统的运行成本和投资成本均较高,同时会增加机组的运行阻力,相应的增加了能耗。

发明内容

本发明的目的之一是通过充分利用烟气的余热实现脱硫废水的零排放,解决了现有工艺的运行成本高、路线复杂的问题。

本发明的目的之二是通过运用高能量的发声装置解决废水处理工艺中设备易结垢、管道易堵塞的问题,有效避免了化学加药除垢带来的运行费用高,运行不连续等问题。且本工艺中协同使用声波团聚技术和除雾装置,有效降低了烟羽的现象,全面实现节能环保、废水零排放以及废气减排的目标。

本发明的技术方案如下:

一种余热利用协同脱硫废水零排放及去烟羽的装置,包括依次通过管道连接的锅炉、空气预热器、除尘器、脱硫塔和烟囱,脱硫塔的脱硫废水出口连接废水沉淀池,废水沉淀池的废水出口通过管道连接废水浓缩塔,废水浓缩塔的浓缩废水出口通过管道连接废水闪蒸塔,废水闪蒸塔的闪蒸气体出口连接除尘器的入口,其中废水浓缩塔上有气体入口,气体入口与除尘器的除尘气体出口连接,废水闪蒸塔上设置高温气体入口与空气预热器出口连接。

进一步地,所述的余热利用协同脱硫废水零排放及去烟羽的装置,所述废水浓缩塔包括浓缩塔本体,浓缩塔本体上设置脱硫废水入口和浓缩废水出口,浓缩塔本体内部的上方设置超声波雾化喷嘴,超声波雾化喷嘴与脱硫废水入口通过管道相连,浓缩塔本体侧面设置气体入口,浓缩塔本体顶端设置气体出口,气体入口与除尘器的除尘气体出口连接,气体出口与脱硫塔连接。

进一步地,所述的余热利用协同脱硫废水零排放及去烟羽的装置,所述废水沉淀池与废水浓缩塔之间的管道上设置供水泵。

进一步地,所述的余热利用协同脱硫废水零排放及去烟羽的装置,所述废水浓缩塔和废水闪蒸塔之间的管道上设置溶液泵。

进一步地,所述的余热利用协同脱硫废水零排放及去烟羽的装置,所述废水闪蒸塔包括闪蒸塔本体、闪蒸塔本体上设置有闪蒸废水入口和闪蒸气体出口,闪蒸塔本体内部上方设置声波二相流雾化喷嘴,声波二相流雾化喷嘴通过管道连接闪蒸废水入口,闪蒸塔本体顶端设置高温气体入口,高温气体入口与空气预热器出口连接,闪蒸塔本体侧面设置闪蒸气体出口。

进一步地,所述的余热利用协同脱硫废水零排放及去烟羽的装置,所述脱硫塔和烟囱之间的连接管道内沿脱硫塔到烟囱的方向依次设置声波团聚装置和除雾器。

更进一步地,所述的余热利用协同脱硫废水零排放及去烟羽的装置,废水沉淀池与废水浓缩塔之间的管道上设置第一声波除垢器,废水浓缩塔和废水闪蒸塔之间的管道上设置第二声波除垢器。

更进一步地,所述的余热利用协同脱硫废水零排放及去烟羽的装置,所述废水沉淀池与废水浓缩塔之间的管道上设置循环泵,循环泵通过管道与供水泵连接。

更进一步地,所述的余热利用协同脱硫废水零排放及去烟羽的装置,声波二相流雾化喷嘴为高声强气液二相流雾化喷嘴,通过自身连接的空压机提供气源。可采用申请号为201710497628.0的专利所述的二相流雾化喷嘴,提高雾化效果,提升闪蒸效率。

更进一步地,所述的余热利用协同脱硫废水零排放及去烟羽的装置,其特征在于,第一声波除垢器或第二声波除垢器包括控制系统通过信号传输电缆连接的发声器,其中控制系统用于将交流电转换成音频信号,经信号传输电缆传至发声器,发声器采用压电陶瓷式结构的能量转换器件,用于将接收到的音频信号转换成机械振动传递出去。

以上所述的装置实现脱硫废水零排放和去烟羽的方法,包括以下步骤:

步骤一,脱硫塔烟气脱硫后产生的脱硫废水送至废水沉淀池中,在废水沉淀池内完成悬浮物沉降过程;

步骤二,初步沉淀后的废水上清夜进入废水浓缩塔内并经过除尘器的除尘烟气出口送入的烟气进行加热蒸发浓缩;

步骤三,经废水浓缩塔浓缩后的浓缩废水送至废水闪蒸塔内雾化为小液滴,取空气预热器后的旁路烟气与雾化后的小液滴混合并完成废水的蒸发,蒸发后的盐分结晶微粒连同烟气气流中的杂质微粒一并经闪蒸气体出口进入除尘器进行除尘,其中的固体盐和灰分被除尘器捕捉并收集;

步骤四,在进行以上脱硫废水零排放的进程中,除尘器除尘后的烟气温度有所降低,在经过脱硫塔后烟气温度进一步降低,启动声波团聚装置和除雾器减少烟气中的含水率,进一步降低烟气中烟尘含量,实现降烟羽的目的。

本发明提供的余热利用协同脱硫废水零排放及去烟羽的装置的工作过程如下:

(1)脱硝后的锅炉烟气依次经过空气预热器、除尘器、脱硫塔等主要处理设备,最后烟气由烟囱排出。

(2)来自脱硫塔的脱硫废水先经过废水沉淀池,将脱硫废水通过供水泵输送至循环泵入口管道处,作为废水处理的进水端口;然后使用循环泵将废水通过超声波雾化喷嘴雾化成小颗粒的雾滴喷入废水浓缩塔内,取除尘器后的旁路低温烟气进入废水浓缩塔内与废水循环液进行传质传热,通过烟气的增湿降温过程完成对脱硫废水循环液的部分浓缩,增湿降温后的烟气从废液浓缩塔的顶端流出至脱硫塔前段的主烟气管道。

(3) 废水浓缩液通过溶液泵输送至声波二相流喷嘴处与来自空压机产生的压缩空气一并在废水闪蒸塔内雾化成细雾滴,取空气预热器之后的旁路高温烟气进入废水闪蒸塔内在气流分布器的作用下均匀的通过闪蒸塔,雾滴吸收烟气的热量后蒸发结晶形成水蒸汽和固体盐,在烟气气流作用下,水蒸汽、固体盐以及烟气中的灰分一起随烟气进入除尘器前段主烟气管道中,最终溶液闪蒸后的水蒸汽通过电除尘进入烟气后续处理系统,固体盐和灰分被除尘器捕捉并收集。

(4)声波除垢装置安装于废水浓缩系统和废水闪蒸塔系统的主管道以及喷嘴等处,待废水处理系统正常运转之后,启动声波除垢装置;在脱硫塔出口的烟气管路上安装有声波团聚装置和除雾器,启动声波团聚装置将烟气中的小雾滴团聚成大液滴,然后通过除雾器进行气液分离。声波团聚可以采用高频、低频或可调频声波达到最佳的团聚效果,除雾器依靠离心力将气液分离并完成水分收集,最终达到烟囱排烟的含水率降低,实现降烟羽的目的。

本发明涉及多个工作原理,具体如下:

工作原理一:废液在循环泵的输送过程中,在超声波雾化喷嘴作用下雾化成小液滴,增大了雾化的液滴与烟气接触面积。余热烟气与雾化的水滴接触过程中,废水温度升高并有部分废水蒸发,通过烟气的降温增湿过程完成废水的浓缩。浓缩液与压缩空气在声波二相流雾化喷嘴处混合并雾化成几十微米的雾滴,此状态下的雾滴与空气预热器后的烟气接触后,雾滴与烟气的接触面积大且烟气的温度较高,雾滴通过吸收烟气的热量而蒸发并且闪蒸的时间短,当废水完成闪蒸时,烟气的温度略有降低,含湿量略有增加,蒸发后的水蒸汽随烟气进入烟气后续处理系统,废水蒸发产生的固体盐在气流的带动下进入除尘器被捕捉并收集,至此完成了脱硫废水零排放的过程。

工作原理二:声音是一种能量,可以在空气和水中传播并产生振动,声压级很高的高强声波产生的能量更强。声波除垢装置是利用一定频率的强声波产生的声压作用力,可以在废液中产生空化效应和剪切效应,使得废液中含垢物质或悬浮物颗粒被分散粉碎,从管壁上剥离,难以在管壁、设备壁面以及喷嘴管口处累积,再通过气流或液体流的作用参与流体流动,最终含垢物质及悬浮物在烟气流的带动下进入除尘器而被收集。声波团聚装置是利用声音的能量使原来相互碰不着的细小雾滴产生强烈振动相互碰撞,并相互包裹凝聚成较大的液滴,然后通过离心力的作用在除雾器中被收集,此过程降低了烟气中的含水率,起到一定效果的降烟羽效果。

与现有技术相比,本发明具有以下有益效果:

1、本发明在处理高盐废水的零排放的项目上,具有工艺简单、普适性强、工艺安全可靠、运行成本低等特点。

2、本发明以烟气余热作为废水处理的热源,废水蒸发后的水蒸汽随烟气进入脱硫塔系统,降低了脱硫塔的补水量;废水闪蒸后的废盐均匀的掺和至粉煤灰中,没有产生单独需要处理的固废。

3、本发明将脱硫废水零排放与尾气降烟羽技术有效的融合和创新,大大减少了现有降烟羽技术中因烟气降温而消耗的能量,且工艺流程紧凑,整体投资成本降低,体现了节能减排的方针。

4、在现有废水零排放技术中,废水浓缩段的工艺多样化,如反渗透膜浓缩、多效蒸发浓缩等,其中反渗透膜浓缩的预处理工艺较复杂且产水率不高,投资成本大;多效蒸发浓缩的热源品位要求高,运行成本高;而本发明利用除尘器之后的烟气余热作为废水浓缩的热源,废水与烟气直接接触式换热蒸发,不仅废水的进水品质要求低,而且最大程度的降低了运行成本。现有的废水溶液蒸发结晶多采用蒸发结晶器直接结晶或溶液进烟道闪蒸工艺,其中蒸发结晶器处理废水浓缩不仅耗能大,而且产生的结晶盐为固废(或微废)难以深度处理;废水溶液进烟道闪蒸工艺易引起雾化液滴挂壁、蒸发不彻底和管道腐蚀问题。在本发明中,废水中的盐分结晶过程在烟气旁路闪蒸塔内完成,既提供了废水闪蒸的空间又对主烟气管道的流场影响较小,此外,由于盐分结晶物随烟气进入静电除尘器与粉煤灰一起被电除尘均匀的捕捉而收集。

5、本发明将声波除垢技术应用于脱硫废水零排放工艺中,有效的解决了现有技术中废水浓缩闪蒸过程中的结垢堵塞问题,即保证了系统的连续运行又降低了运行成本。本发明将声波团聚技术应用于降烟羽工艺中,解决了现有技术中烟气降温提水难的问题,提高了除雾器的收水效率,整体装置的运行效果更佳。

6.本发明提供的余热利用协同脱硫废水零排放及去烟羽的装置和方法,巧妙地利用整个装置在脱硫除尘过程中的烟气余热,通过设置废水浓缩塔和废水闪蒸塔,将烟气余热作为废水浓缩与废水闪蒸过程中的热源,通过将脱硫废水经过浓缩和闪蒸,将浓缩后的气体和闪蒸后产生的固体和气体重新引入整个系统进行循环,实现了脱硫废水零排放,同时利用声波团聚和声波除垢,达到装置的良好运行,并实现降烟羽,使得整个装置中的各个部分相互协同,共同达到了脱硫废水零排放和去烟羽的目的。