申请日2018.03.13

公开(公告)日2018.07.06

IPC分类号C02F11/00; C02F11/12; C02F11/10; C10B53/00

摘要

本发明涉及一种机械脱水耦合干化热解制备污泥炭的方法,包括污泥接收储存、机械挤压脱水、热力打散干化、中温热解炭化、重金属固化、炭材料冷却包装,使高水分(80%~90%)的湿污泥经过深度机械挤压脱水、热力干化、热解炭化、重金属固化等工艺后,制备成炭材料,既能降低污泥处理的成本,同时实现污泥彻底减量化,过程中不产生二噁英,固化污泥中的重金属,保留污泥中氮磷钾等营养元素,产物污泥炭能安全地用于园林绿化营养土或燃料,为污泥的资源化利用寻找一条新的出路,具有重要的社会效益和环境效益。

权利要求书

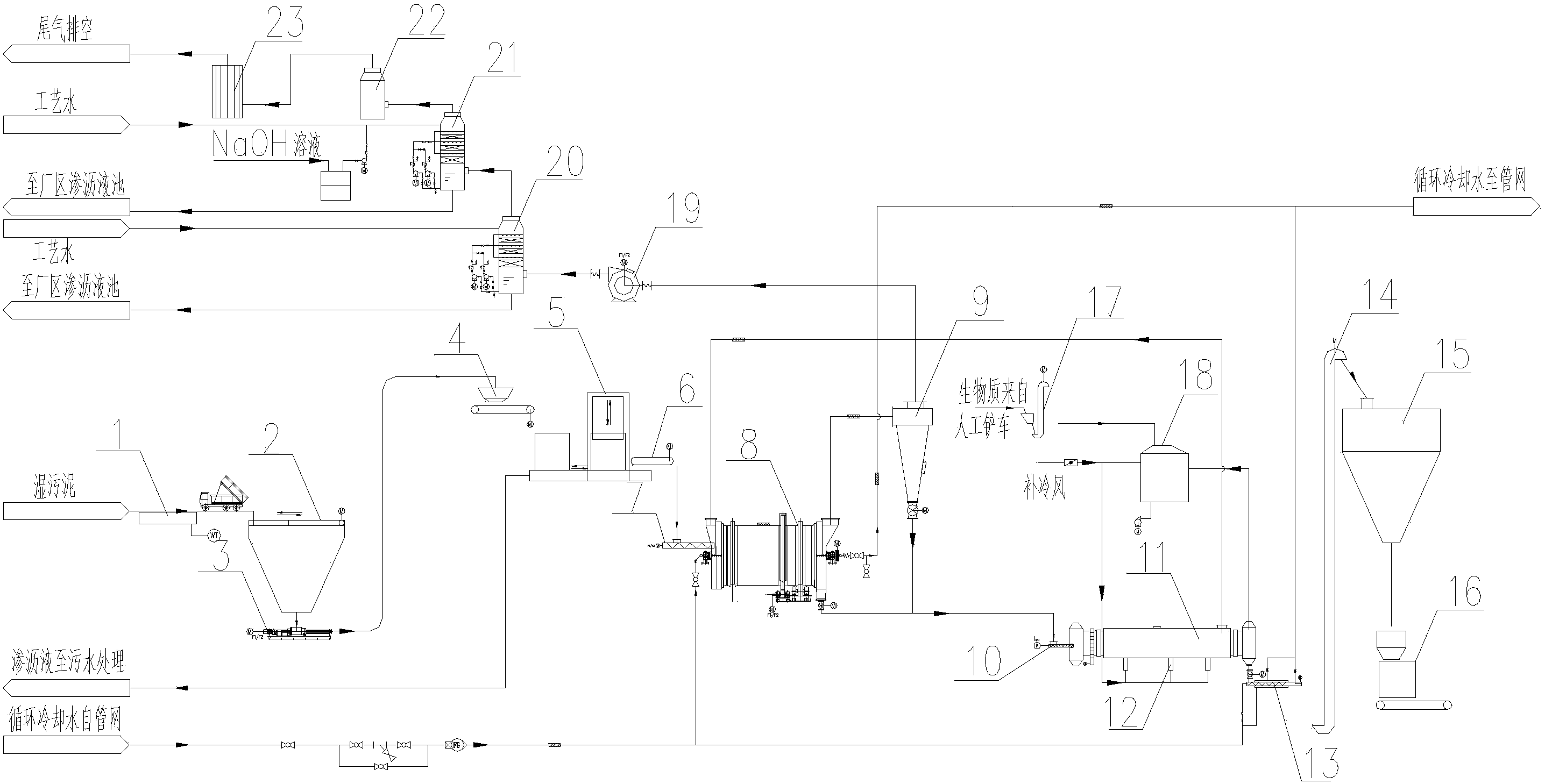

1.一种机械脱水耦合干化热解制备污泥炭的方法,其特征在于,包括污泥接收储存、机械挤压脱水、热力打散干化、中温热解炭化、重金属固化、炭材料冷却包装,具体步骤如下:

(1)由污水厂汽车运输来的含水率80%左右的湿污泥,经过汽车衡称重计量后,送入污泥接收储存仓,进行接收和暂存;

(2)通过污泥接收储存仓底部的污泥泵,将污泥通过管道送至机械脱水进料装置,污泥由机械脱水进料装置送入机械脱水装置后,将污泥含水率从80%降低至60%左右,污泥在此环节减量至少50%;

(3)含水率60%左右的半干污泥经机械脱水出料装置排出后,由干燥机进料装置送入污泥干燥机内,污泥干燥机内部设置了抄料板和打散机构,将污泥在与烟气干燥过程中进行剧烈的传热传质,污泥含水率从60%降低至30~40%,然后从干燥机末端排出;携带粉尘的烟气经旋风分离器收集后,与干燥机末端排出的干燥后污泥汇总,送入污泥炭化炉进料装置;

(4)污泥炭化炉进料装置将干燥后含水率30~40%的污泥送入污泥炭化炉的中心筒中,在炭化过程中,内筒缓慢转动,污泥在内筒加热至500~700℃进行热分解,热解后的污泥炭从污泥炭化炉末端的排出,送至污泥炭冷却装置,冷却到常温;

(5)冷却后的污泥炭经污泥 炭提升输送装置,送至污泥炭储存仓,由底部送入污泥炭包装机,包装后外运。

2.如权利要求1所述的机械脱水耦合干化热解制备污泥炭的方法,其特征在于,所述步骤4)中污泥在污泥炭化炉中热解过程中,释放出热解气,热解气送入热解气燃烧塔后进行燃烧产生高温烟气,当污泥热值较低时,由上料装置补充生物质燃料或直接补充天然气补足热量。

3.如权利要求2所述的机械脱水耦合干化热解制备污泥炭的方法,其特征在于,所述步骤4)中热解气燃烧塔产生的高温烟气经调节后温度在800~900℃,送入污泥炭化炉底部的多个高温烟气进气口;热量释放给污泥炭化过程后,从筒体末端排出后送入污泥干燥机,与污泥进行接触换热,换热后的烟气温度降低到100~130℃,从污泥干燥机出口排出经旋风除尘器除尘后,经引风机送入水洗除尘器,去除烟气中的灰尘,除尘后的烟气进入脱酸塔,在此环节经碱液循环洗涤后,去除烟气中的二氧化硫酸性气体,脱酸后的烟气进入除臭装置,去除其中的挥发性有机物,最后进入脱白装置,深度脱除烟气中的水份后,达标排放至大气。

说明书

一种机械脱水耦合干化热解制备污泥炭的方法

技术领域

本发明涉及污泥处理领域,具体涉及一种机械脱水耦合干化热解制备污泥炭的方法。

背景技术

随着我国社会经济和城镇化进程的快速发展,城市污水处理厂的规模不断扩大,污泥产生量也大幅度增加。目前污泥的处置方式主要以好氧堆肥、填埋、焚烧等。

污泥好氧堆肥可以利用污泥中的有机成分,但由于污泥中重金属在堆肥过程中不能固化,有释放到环境中的风险,农业部严禁污泥肥料进入农田,同时在好氧过程中需添加大量的基料,不仅未减量,而且造成增量,因此本方法存在风险。

污泥焚烧技术能实现污泥的彻底减量化,目前有两种方式,一种是80%含水率的污泥直接焚烧,该方法污泥热值为零或负值,对锅炉冲击很大,掺烧比例不超过燃料的5%,处理量有限。另一种是污泥干化后焚烧,该方式解决了对锅炉燃烧冲击问题。但焚烧的方式容易产生二噁英,而且污泥在现有锅炉中掺烧时会产生二噁英,电站锅炉几乎全部未设置二噁英的处理设施,有二噁英排放风险。

发明内容

本发明的目的在于提供一种机械脱水耦合干化热解制备污泥炭的方法。

本发明解决其技术问题所采用的技术方案是:一种机械脱水耦合干化热解制备污泥炭的方法,包括污泥接收储存、机械挤压脱水、热力打散干化、中温热解炭化、重金属固化、炭材料冷却包装,具体步骤如下:

(1)由污水厂汽车运输来的含水率80%左右的湿污泥,经过汽车衡称重计量后,送入污泥接收储存仓,进行接收和暂存;

(2)通过污泥接收储存仓底部的污泥泵,将污泥通过管道送至机械脱水进料装置,污泥由机械脱水进料装置送入机械脱水装置后,将污泥含水率从80%降低至60%左右,污泥在此环节减量至少50%;

(3)含水率60%左右的半干污泥经机械脱水出料装置排出后,由干燥机进料装置送入污泥干燥机内,污泥干燥机内部设置了抄料板和打散机构,将污泥在与烟气干燥过程中进行剧烈的传热传质,污泥含水率从60%降低至30~40%,然后从干燥机末端排出;携带粉尘的烟气经旋风分离器收集后,与干燥机末端排出的干燥后污泥汇总,送入污泥炭化炉进料装置;

(4)污泥炭化炉进料装置将干燥后含水率30~40%的污泥送入污泥炭化炉的中心筒中,在炭化过程中,内筒缓慢转动,污泥在内筒加热至500-700℃进行热分解,热解后的污泥炭从污泥炭化炉末端的排出,送至污泥炭冷却装置,冷却到常温;

(5)冷却后的污泥炭经污泥炭提升输送装置,送至污泥炭储存仓,由底部送入污泥炭包装机,包装后外运。

具体地,所述步骤4)中污泥在污泥炭化炉中热解过程中,释放出热解气,热解气送入热解气燃烧塔后进行燃烧产生高温烟气,当污泥热值较低时,补充生物质燃料或天然气补足热量。

具体地,所述步骤4)中热解气燃烧塔产生的高温烟气经调节后温度在800~900℃,送入污泥炭化炉底部的多个高温烟气进气口;热量释放给污泥炭化过程后,从筒体末端排出后送入污泥干燥机,与污泥进行接触换热,换热后的烟气温度降低到100~130℃,从污泥干燥机出口排出经旋风除尘器除尘后,经引风机送入水洗除尘器,去除烟气中的灰尘,除尘后的烟气进入脱酸塔,在此环节经碱液循环洗涤后,去除烟气中的二氧化硫酸性气体,脱酸后的烟气进入除臭装置,去除其中的挥发性有机物,最后进入脱白装置,深度脱除烟气中的水份后,达标排放至大气。

本发明具有以下有益效果:本发明制备污泥炭的方法使高水分(80%~90%)的湿污泥经过深度机械挤压脱水、热力干化、热解炭化、重金属固化等工艺后,制备成炭材料,既能降低污泥处理的成本,同时实现污泥彻底减量化,过程中不产生二噁英,固化污泥中的重金属,保留污泥中氮磷钾等营养元素,产物污泥炭能安全地用于园林绿化或燃料,为污泥的资源化利用寻找一条新的出路,具有重要的社会效益和环境效益。