申请日2018.03.16

公开(公告)日2018.09.07

IPC分类号C02F1/461; C02F9/08; C02F103/34

摘要

本发明公开了一种用于制药中间废水的快速净化方法,包括以下步骤:废水依次通过沸石池、装有氨氮吸附树脂滤料的氨氮吸附单元、装有铁碳颗粒滤料的微电解单元、装有锰基填料的催化单元、电解单元进、微电解单元以及光催化氧化单元。采用本方法无污染、高效低能。

权利要求书

1.一种用于制药中间废水的快速净化方法,其特征在于包括以下步骤:

步骤1:废水经沸石池进行粗过滤去除悬浮固形物杂质;

步骤2:经沸石池滤出的澄清液进入装有氨氮吸附树脂滤料的氨氮吸附单元脱除水中大部分氨氮得到第一级出水,第一级出水pH值降低至3-4之间;

步骤3:所述的第一级出水进入装有铁碳颗粒滤料的微电解单元,利用铁碳颗粒滤料表面形成的大量交错的阴阳极微电场,对第一级出水形成连续且反复的微电解作用,经过滤料的微电解作用后,第一级出水中的部分CODcr被去除形成第二级出水,所述的第二级出水pH值呈现中性;

步骤4:在所述的第二级出水中加入催化氧化药剂并充分混匀后,通入装有锰基填料的催化单元,去除水中的部分CODcr后形成第三级出水,所述的第三级出水pH值在8-10之间;

步骤5:将所述的第三级出水通入电解单元进一步降解水中的部分大片段COD后得到第四级出水,所述的第四级出水pH在3-4之间,电解单元采用阳极进水配合阳离子交换膜,或者阴极进水配合阴离子交换膜;

步骤6:将第四级出水通过装有铁碳颗粒滤料的微电解单元进行二次催化,经过电解,水中的COD被进一步降低,形成的第五级出水pH值在6-8之间;

步骤7:将第五级出水通过光催化氧化单元,在该步骤中水流经过紫外光辐照结合二氧化钛催化,将水中剩余少量CODcr部分氧化得到最终出水。

2.根据权利要求1所述的用于制药中间废水的快速净化方法,其特征在于:所述的氨氮吸附树脂滤料采用英凡妮公司销售的AN767型氨氮吸附树脂滤料。

3.根据权利要求1或者2所述的用于制药中间废水的快速净化方法,其特征在于:所述的铁碳颗粒滤料采用英凡尼公司销售的K800型铁碳颗粒滤料。

4.根据权利要求3所述的用于制药中间废水的快速净化方法,其特征在于:所述的催化氧化药剂为英凡尼公司销售的GR355型氧化剂。

5.根据权利要求3所述的用于制药中间废水的快速净化方法,其特征在于:所述的催化氧化药剂采用臭氧气体或双氧水。

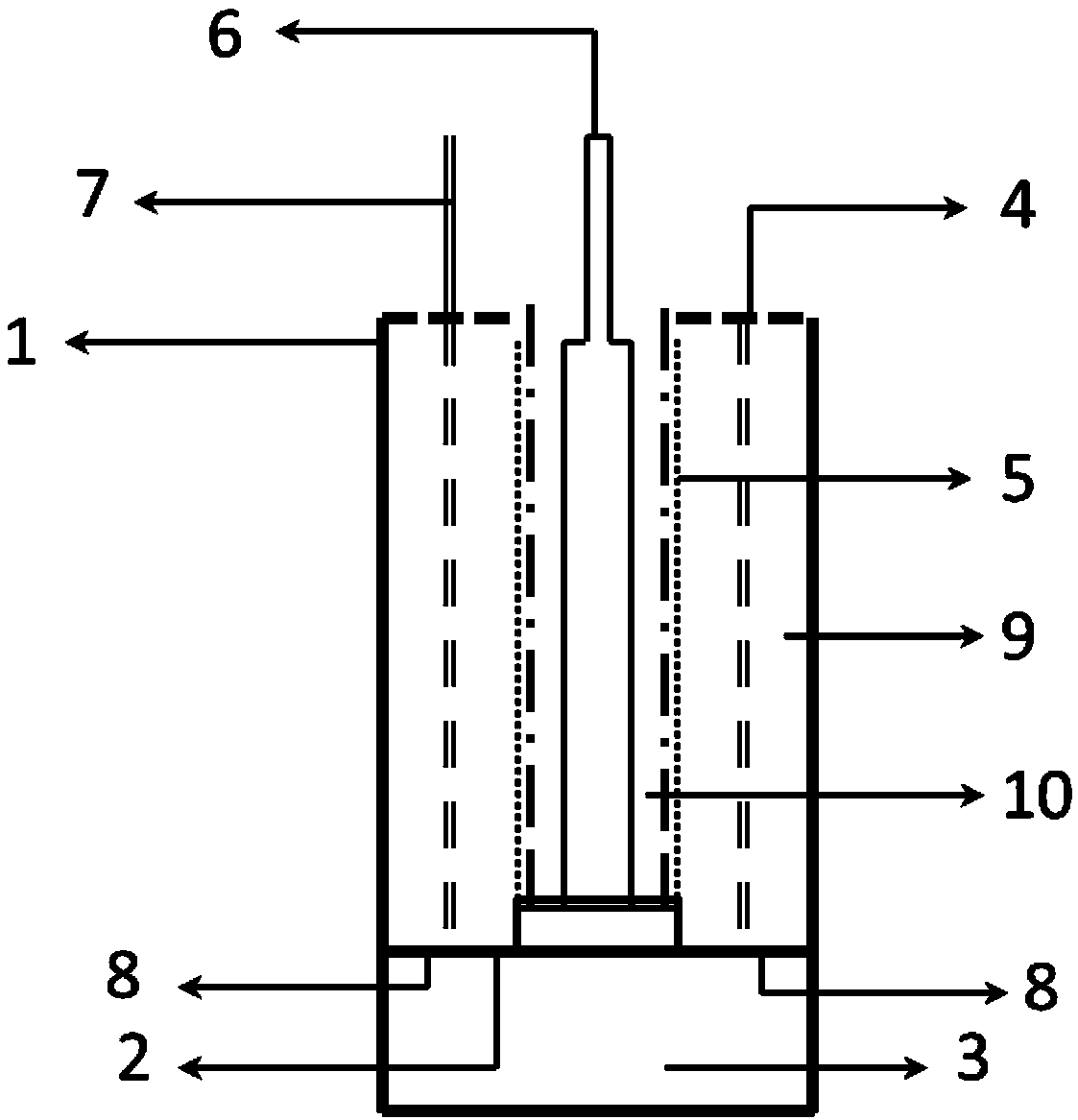

6.根据权利要求1或者2所述的用于制药中间废水的快速净化方法,其特征在于:所述的电解单元包括外壳,在所述的外壳内下部沿水平方向安装有下隔板,在所述的外壳内上部沿水平方向安装有上隔板,所述的外壳内通过下隔板分为上腔室和下水室,在所述的上隔板上开有进水口并间隔开有多个安装孔,每个沿竖直方向设置的膜管的底部支撑在下隔板上并且上部穿过对应设置的安装孔设置,所述的上腔室通过膜管分隔为膜管外腔与膜管内腔,所述的第三级出水通过进水口通入膜管外腔,所述的膜管内的膜管内腔放置电解液,所述的膜管的侧壁为网状结构,在所述的膜管侧壁上包覆固定有离子交换膜,在每一个膜管内腔中插有一个内部电极,环绕每一个膜管外壁且与膜管外壁间隔设置有外部电极,与每一个膜管对应设置的内部电极和外部电极分别与直流电源的正负极相连,所述的内部电极和外部电极为惰性导电材料,在所述的下隔板上开有多个排水口,在所述的多个排水口上均安装有电动阀,在与下水室对应处的外壳上开有排放口,所述的排放口与安装有排放电动阀的排水管相连,所述的电动阀和排放电动阀通过控制线和控制器相连,第四级出水通过排放口排出电解单元进入步骤(6)的微电解单元。

7.根据权利要求6所述的用于制药中间废水的快速净化方法,其特征在于:所述的网状结构的网孔边长或直径在3cm-10cm之间。

8.根据权利要求7所述的用于制药中间废水的快速净化方法,其特征在于:所述的膜管的材质为PVC或者PE材质。

说明书

一种制药中间废水的快速净化方法

技术领域

本发明涉及制药废水处理装置及净化方法,特别涉及一种用于制药中间废水的快速净化装置及净化方法。

背景技术

环境形势和国家政策都对生产节能减排要求日益严格,而制药工业因其行业特殊性被环保部门规划为重点治理的12行业之一。制药废水主要包括抗生素生产废水、合成药物生产废水、中成药生产废水以及各类药剂生产过程的洗涤水和冲洗废水。在药物制备过程中,参与反应的化学成分品种繁多,生产工艺复杂多变,导致其产生的废水中也存在有机污染物种类复杂、有机物含量高,CODcr和BOD含量高且波动大,NH3-N浓度高,生化性差,且产生量大等特点,属于较难处理的工业废水之一。如何快速处理这部分废水至排放和回用标准,真正做到节水型和环境友好型生产,已是制药企业面临的紧迫任务。

大多数制药企业在处理废水时多采用厌氧+好氧组合处理工艺,但对于和生产出水具有较大生化指标差异的制药过程中间废水,单独快速处理的实例较少,就现有工程实例来讲,联用树脂吸附、多重高级氧化、化学催化氧化和微电解氧化快速处理方式的工程实践较少。

一些制药过程中会产生的大量冷凝废水,这部分水水质清澈,杂质较少,但具有较高CODcr和NH3-N,且其中还溶解有药物中间体和部分抗生素成分,故其可生化性差;因生产需要,该冷凝废水的产生量较大,应避免步骤繁多和运行周期长的处理工艺,为解决产水量大的问题需要配合快速且简洁的净化工艺路线。

例如某制药公司是我国规模比较大的药企之一,其每日排冷凝废水能力为30000吨/年,其CODcr浓度波动较大,通常波动范围为1000mg/L-500mg/L。现主要处理工艺流程与制药直接废水一致:废水→集中沉淀池→调节池→厌氧生化池→好氧生化池→二沉池→外排。整套工艺的缺点是处理周期长,对于可生化性差的水质处理效果不佳,占地面积大,操作复杂,该固有流程无法承载排水水量,无法解决该部分污水的快速处理及回用的。

现阶段化学催化氧化与生化处理联用的技术工艺已经应用于各种工业污水的处理。将化学催化氧化、光酶促氧化、电解氧化和微电解氧化联用结合不但能大大提高处理效率,降低处理成本,而且还可以大幅度提高出水水质。然而抗生素制药冷凝废水水质清亮,成分复杂,含有一定浓度的有机物且浓度范围波动较大,废水带有明显异味,因其含有药物中间体生化性较差,且含有一定量的甲醇、丙酮等有机溶剂,具有治理周期长和治理难度大的问题。目前,我们对于这类废水的处理仍处于流程工艺探索和效果验证阶段。

发明内容

本发明的目的在于克服已有技术的缺点,提供一种操作简单,处理周期短,能耗低的制药中间废水的快速净化方法。

为达到上述目的,本发明采用的技术方案是:

一种用于制药中间废水的快速净化方法,包括以下步骤:

步骤1:废水经沸石池进行粗过滤去除悬浮固形物杂质;

步骤2:经沸石池滤出的澄清液进入装有氨氮吸附树脂滤料的氨氮吸附单元脱除水中大部分氨氮得到第一级出水,第一级出水pH值降低至3-4之间;

步骤3:所述的第一级出水进入装有铁碳颗粒滤料的微电解单元,利用铁碳颗粒滤料表面形成的大量交错的阴阳极微电场,对第一级出水形成连续且反复的微电解作用,经过滤料的微电解作用后,第一级出水中的部分CODcr被去除形成第二级出水,所述的第二级出水pH值呈现中性;

步骤4:在所述的第二级出水中加入催化氧化药剂并充分混匀后,通入装有锰基填料的催化单元,去除水中的部分CODcr后形成第三级出水,所述的第三级出水pH值在8-10之间;

步骤5:将所述的第三级出水通入电解单元进一步降解水中的部分大片段COD后得到第四级出水,所述的第四级出水pH在3-4之间,电解单元采用阳极进水配合阳离子交换膜,或者阴极进水配合阴离子交换膜;

步骤6:将第四级出水通过装有铁碳颗粒滤料的微电解单元进行二次催化,经过电解,水中的COD被进一步降低,形成的第五级出水pH值在6-8之间;

步骤7:将第五级出水通过光催化氧化单元,在该步骤中水流经过紫外光辐照结合二氧化钛催化,将水中剩余少量CODcr部分氧化得到最终出水。

与现有技术相比,本发明具有以下优势及特质:(1)环节简单且高效,流程中不涉及生化处理单元,可以持续进水出水,无需停滞环节,缩短处理时间,提高处理效率;(2)调节pH过程不需要酸碱,对于过酸或过碱的废水,可通过电解调节pH值无需添加酸碱调节,处理水源不受酸碱性限制,同时节约调节成本;(3)应对可生化性差的污水,过程中不涉及生化处理环节,可以处理抗生素生产废水等生化性差的污水;(4)不产生污泥,流程中不涉及活性污泥生化处理,除粗滤环节外,均不产生固废污染。本发明在处理可生化性差的抗生素中间废水上,兼顾了处理成本和处理效率,整个流程不受废水酸碱性、CODcr和抗生素中间产物的影响,同时具有操作简便、无污染、高效低能的优势,与现有技术相比是一种高效便捷又节省空间的新型制药中间废水处理工艺。