申请日2018.03.16

公开(公告)日2018.08.28

IPC分类号C02F1/72; C02F101/30

摘要

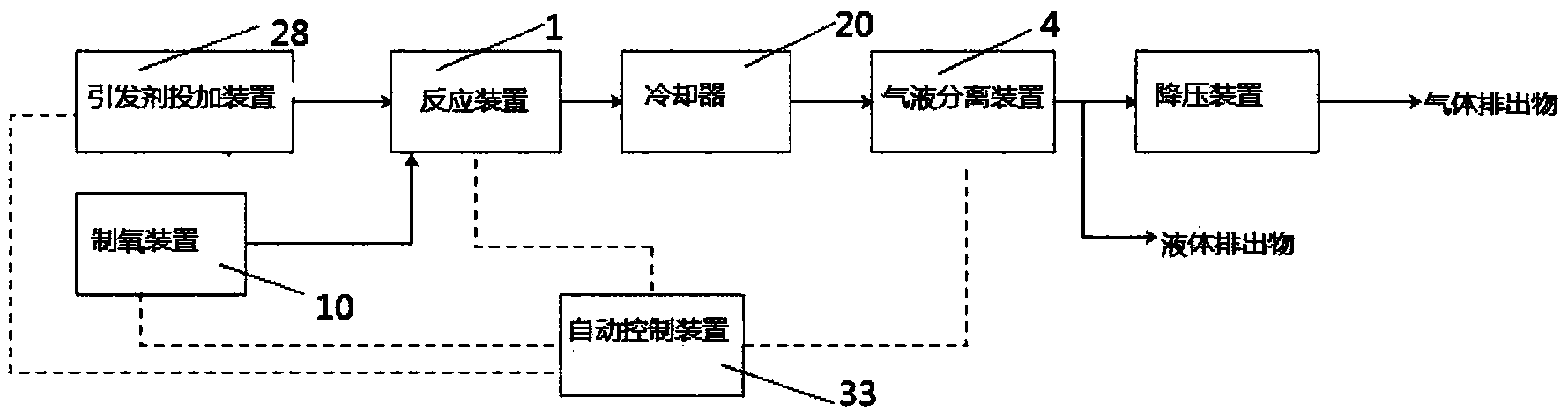

本发明提供了一种高浓度有机废水湿式氧化处理系统及处理方法,高浓度有机废水湿式氧化处理系统包括形成有反应腔的反应罐体,于反应罐体的顶部形成有进料口和出料口,且反应腔连通有制氧装置;还包括加热装置和气液分离装置以及自动控制装置,其中加热装置因与反应罐体形成热交换而构成对反应腔的加热,而气液分离装置包括与出料口连通的出料管,以及设于出料管上的气液分离器。本发明所述的高浓度有机废水湿式氧化处理系统,通过对反应腔内的定量有机废水连续的通入氧气或空气参与湿式氧化反应,并通过气液分离器将反应产生的气液进行分离,直至反应腔内的有机废水全部完成湿式氧化反应,进而提高了有机废水的处理效果。

权利要求书

1.一种高浓度有机废水湿式氧化处理系统,其特征在于包括:

反应罐体,所述反应罐体内部形成有反应腔,于所述反应罐体的顶部分别形成有与反应腔连通的进料口和出料口,且所述反应腔经由氧气管道连通有制氧装置,于所述反应罐体顶部设有延伸至所述反应腔内的搅拌轴;

加热装置,所述加热装置因与所述反应罐体形成热交换而构成对所述反应腔的加热;

气液分离装置,所述气液分离装置包括与所述出料口连通的出料管,以及设于所述出料管上以对由所述反应腔流经所述出料管的气液进行分离的气液分离器;

引发剂投加装置,经由加料管道与反应腔相连通,其包括与所述加料管道连通的引发剂储罐,以及设于所述反应罐体和所述引发剂储罐之间的加料管道上的柱塞式计量泵和预热器;

自动控制装置,以对所述加热装置、制氧装置以及引发剂投加装置的相关参数进行存储与显示。

2.根据权利要求1所述的高浓度有机废水湿式氧化处理方法,其特征在于:所述反应罐体由哈氏合金C276材质制成。

3.根据权利要求1所述的高浓度有机废水湿式氧化处理系统,其特征在于:所述制氧装置包括与所述氧气管道一端连通的氧气增压泵,以及分别与所述氧气增压泵连通的空气压缩机和气体钢瓶。

4.根据权利要求3所述的高浓度有机废水湿式氧化处理系统,其特征在于:于所述氧气增压泵和所述反应罐体之间的氧气管道上设置有氧气缓冲罐,于所述氧气缓冲罐上连通有与所述空气压缩机电连接的压力变送器。

5.根据权利要求1所述的高浓度有机废水湿式氧化处理系统,其特征在于:所述加热装置为电加热炉。

6.一种高浓度有机废水湿式氧化处理方法,其特征在于采用如权利要求1至5中任一项所述高浓度有机废水湿式氧化处理系统,该方法包括以下步骤:

a),将一定量的有机废水和/或催化剂加入到反应腔中,并通过搅拌轴持续搅拌;

b),将高压氧气或空气通入到反应腔中,并对反应罐体进行加热,以使得有机废水进行湿式氧化反应,反应过程中产生的高温气液混合物由出料管排出,并经由冷却装置冷却降温处理;

c),将降温后的气液混合物通入至气液分离器中进行气液分离,气体由气液分离器的出气管道排出并经由降压装置降压后收集,液体经由气液分离器的出液管道排出。

7.根据权利要求6所述的高浓度有机废水湿式氧化处理方法,其特征在于:所述反应罐体的工作温度为200~300℃,工作压力为1~30MPa,反应时间为1~2h。

8.根据权利要求6所述的高浓度有机废水湿式氧化处理方法,其特征在于:开启柱塞式计量泵,向反向腔内投加所述引发剂,所述引发剂为双氧水溶液或次氯酸钠溶液。

9.根据权利要求7所述的高浓度有机废水湿式氧化处理方法,其特征在于:所述引发剂经由预热器预热后投加到反应腔中,所述预热器的工作温度为10~40℃。

10.根据权利要求6所述的高浓度有机废水湿式氧化处理方法,其特征在于:所述搅拌轴的转速为100~500r/min。

说明书

高浓度有机废水湿式氧化处理系统及处理方法

技术领域

本发明涉及水处理技术领域,特别涉及一种高浓度有机废水湿式氧化处理系统。本发明还涉及一种应用于该高浓度有机废水湿式氧化处理系统的处理方法。

背景技术

近几十年来,随着工业化的迅猛发展,产生的环境污染日益严重,尤其水污染更为突出。在我国,水污染主要来源于难处理的工业废水,特别是高盐高浓度有机废水,成分复杂、有机物含量高、毒性大、色度深,可生化性差、间歇排放,属难治理但必治理的工业废水。目前处理高盐高浓度有机废水的方法主要有化学氧化、H2O2氧化、Fenton试剂氧化、催化氧化、湿式氧化、活性炭吸附、A\O、A\A\O、SBR等方法。

湿式氧化法属高级氧化法的一种,即以空气或氧气为氧化剂,在液相体系中,将废水中大分子有机物氧化分解成小分子有机物、二氧化碳和水等小分子无机物,达到净化目的。目前,湿式氧化技术在实际应用中仍存在一些问题:1),目前针对高盐、高浓度难降解有机废水湿式氧化处理工艺流程过长、设备投资高、运行费用高,且能处理的有机废水适宜的COD都在10万mg/L以下;2),湿式氧化反应中有机废水易对设备造成腐蚀,影响设备的使用寿命和安全性。

发明内容

有鉴于此,本发明旨在提出一种高浓度有机废水湿式氧化处理系统,以提高有机废水的处理效果,并具有较好的使用效果。

为达到上述目的,本发明的技术方案是这样实现的:

一种高浓度有机废水湿式氧化处理系统,包括:

反应罐体,所述反应罐体内部形成有反应腔,于所述反应罐体的顶部分别形成有与反应腔连通的进料口和出料口,且所述反应腔经由氧气管道连通有制氧装置,于所述反应罐体顶部设有延伸至所述反应腔内的搅拌轴。

加热装置,所述加热装置因与所述反应罐体形成热交换而构成对所述反应腔的加热;

气液分离装置,所述气液分离装置包括与所述出料口连通的出料管,以及设于所述出料管上以对由所述反应腔流经所述出料管的气液进行分离的气液分离器;

引发剂投加装置,经由加料管道与反应腔相连通,其包括与所述加料管道连通的引发剂储罐,以及设于所述反应罐体和所述引发剂储罐之间的加料管道上的柱塞式计量泵和预热器;

自动控制装置,以对所述加热装置、制氧装置以及引发剂投加装置的相关参数进行存储与显示。

进一步的,所述反应罐体由哈氏合金C276材质制成。

进一步的,所述制氧装置包括与所述氧气管道一端连通的氧气增压泵,以及分别与所述氧气增压泵连通的空气压缩机和气体钢瓶。

进一步的,于所述氧气增压泵和所述反应罐体之间的氧气管道上设置有氧气缓冲罐,于所述氧气缓冲罐上连通有与所述空气压缩机电连接的压力变送器。

进一步的,所述加热装置为电加热炉。

相对于现有技术,本发明具有以下优势:

本发明所述的高浓度有机废水湿式氧化处理系统,通过设置反应腔和加料口,进而可通过加料口向反应腔内加入有机废水,而将反应腔与制氧装置连通,进而可向反应腔内通入氧气或空气与有机废水在高温环境下进行湿化氧化反应,有机废水中的有机物分解为小分子有机物、二氧化碳和水等小分子无机物,通过设置出料管与出料口连通,并在出料管上设置气液分离器,进而可使得反应过程中产生的高温气液经由出料管排出,并通过气液分离器将气液分离,以得到达标的气体和去除COD后的液体。即本高浓度有机废水湿式氧化处理系统,通过对反应腔内的定量有机废水连续的通入氧气或空气参与湿式氧化反应,并通过气液分离器将反应产生的气液进行分离,直至反应腔内的有机废水全部完成湿式氧化反应,进而提高了有机废水的处理效果,且整个系统占地面积小,节省设备投资成本。

同时,通过设置引发剂投加装置以向反应腔内投加引发剂,可进一步提高有机废水的处理效果,而设置搅拌轴对反应腔进行搅拌,可提高各物料之间的接触效果,保证反应更加充分。采用自动控制装置对以对加热装置、制氧装置以及引发剂投加装置的相关参数进行存储与显示,可便于相关人员分析和查询以及,提高整体设备的自动化性。

本发明还提供了一种高浓度有机废水湿式氧化处理方法,该方法包括以下步骤:

a),将一定量的有机废水和/或催化剂加入到反应腔中,并通过搅拌轴持续搅拌;

b),将高压氧气或空气通入到反应腔中,并对反应罐体进行加热,以使得有机废水进行湿式氧化反应,反应过程中产生的高温气液混合物由出料管排出,并经由冷却装置冷却降温处理;

c),将降温后的气液混合物通入至气液分离器中进行气液分离,气体由气液分离器的出气管道排出并经由降压装置降压后收集,液体经由气液分离器的出液管道排出。

进一步的,所述反应罐体的工作温度为200~300℃,工作压力为1~30MPa,反应时间为1~2h。

进一步的,开启柱塞式计量泵,向反向腔内投加所述引发剂,所述引发剂为双氧水溶液或次氯酸钠溶液。

进一步的,所述引发剂经由预热器预热后投加到反应腔中,所述预热器的工作温度为10~40℃。

进一步的,所述搅拌轴的转速为100~500r/min。

本发明所述的高浓度有机废水湿式氧化处理系统的方法与高浓度有机废水湿式氧化处理系统相比于现有技术的有益效果相同,在此不再赘述。