申请日2018.03.16

公开(公告)日2018.08.21

IPC分类号C02F9/10; C01C3/20; C01C1/24; C02F101/10; C02F101/16; C02F101/38; C02F103/36

摘要

本发明公开了一种取代硫脲生产的废水处理方法,通过加入碱性化合物调节pH值,使废水分相,油相套用有机胺用于取代硫脲的生产,对水相进行两次蒸发浓缩,分离出硫酸铵结晶,最终的母液可以套用硫氰酸铵溶液用于取代硫脲的生产,也可以蒸发浓缩,提取硫氰酸铵副产品。本发明所述的一种取代硫脲生产的废水处理方法,使得未反应原料全部得到回收,资源利用率极高,操作简单,经济环保,彻底解决了取代硫脲的生产废水,实现零排放。

权利要求书

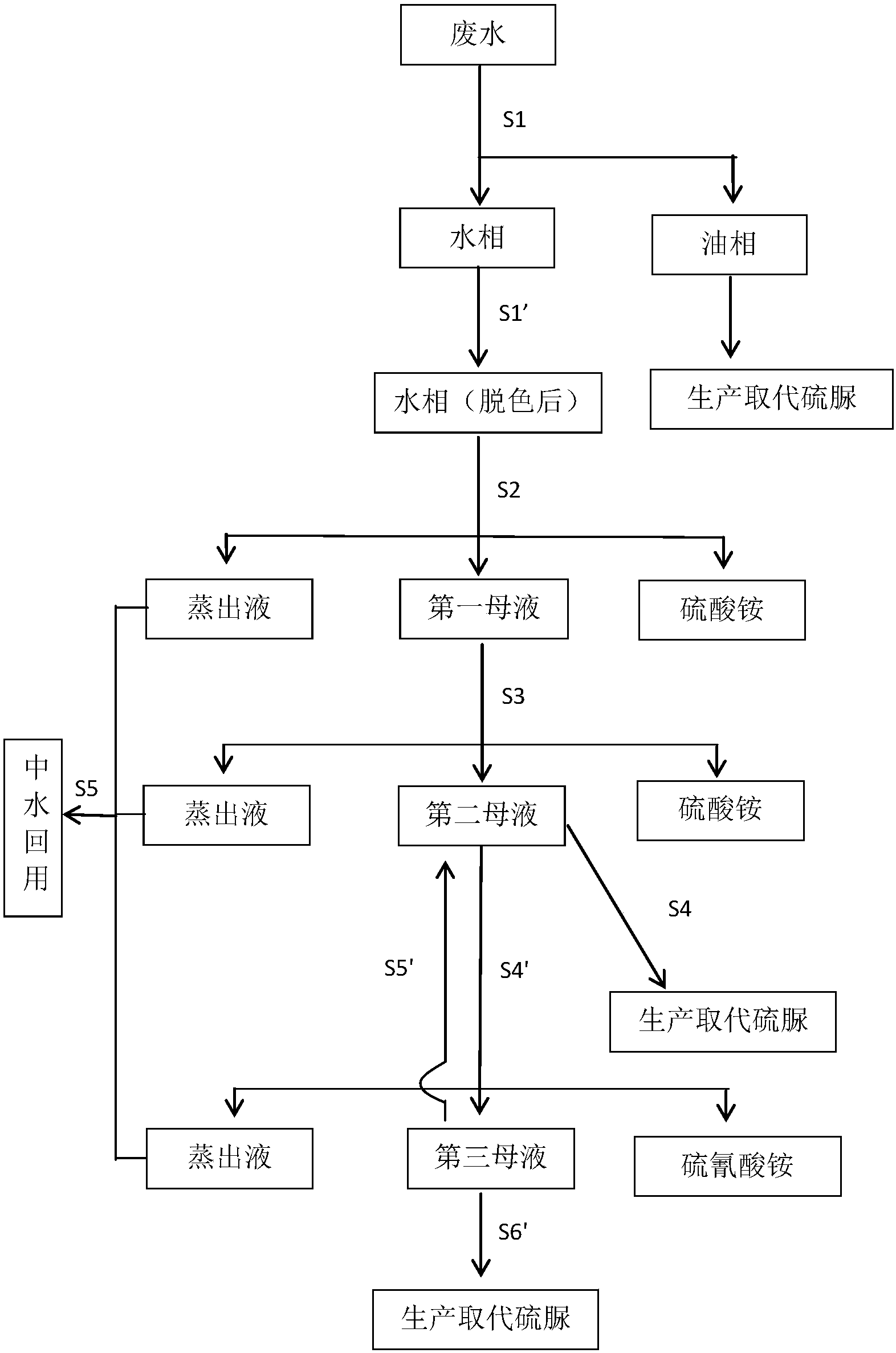

1.一种取代硫脲生产的废水处理方法,其特征在于:包括以下步骤:

S1、分相:加入碱性化合物,调节废水溶液pH值为4.5-6.5后静置2-4h,使所述废水溶液分层,分离出有机相和水相;

S2、第一次浓缩:对所述水相进行蒸发浓缩,当硫氰酸铵浓度达到18-40%时,结束第一次浓缩,降温至40-60℃,分离出硫酸铵结晶,剩余液体为第一母液;

S3、第二次浓缩:对步骤S2中分离出的所述第一母液再次进行蒸发浓缩,当硫氰酸铵含量达到40-65%时,结束第二次浓缩,降温至40-60℃,分离出硫酸铵结晶,剩余液体为第二母液;

S4、废液回用:收集步骤S3步骤中分离出的所述第二母液,回收后用于生产取代硫脲。

2.根据权利要求1所述的一种取代硫脲生产的废水处理方法,其特征在于:在所述S1和所述S2步骤之间还包括:

S1’、脱色:在步骤S1分离出的所述水相中加入脱色剂进行脱色。

3.根据权利要求1所述的一种取代硫脲生产的废水处理方法,其特征在于:所述S4步骤可用S4'步骤来代替:

S4'、硫氰酸铵的提取:对步骤S3中分离出的所述第二母液进行浓缩,分离出硫氰酸铵结晶,剩余液体为第三母液。

4.根据权利要求3所述的一种取代硫脲生产的废水处理方法,其特征在于:在所述S4’步骤后,还包括:

S5’、第三母液的浓缩:收集步骤S4’中分离出的所述第三母液,与之后生产所得的所述第二母液合并进行浓缩,分离出硫氰酸铵结晶。

5.根据权利要求3所述的一种取代硫脲生产的废水处理方法,其特征在于:在所述S4’步骤后,还包括:

S6’、第三母液的再利用:收集步骤S4’中分离出的所述第三母液,回收后用于生产取代硫脲。

6.根据权利要求1所述的一种取代硫脲生产的废水处理方法,其特征在于:步骤S1中的所述碱性化合物为氨水。

7.根据权利要求1所述的一种取代硫脲生产的废水处理方法,其特征在于:在步骤S1中,调节所述废水溶液pH值为5.5-6.0,静置时间为2-4h。

8.根据权利要求1所述的一种取代硫脲生产的废水处理方法,其特征在于:在步骤S1中,调节所述废水溶液pH值为5.5,静置时间为2h。

9.根据权利要求1所述的一种取代硫脲生产的废水处理方法,其特征在于:将步骤S1中分离出的所述油相回收后用于生产取代硫脲。

10.根据权利要求1-9中任意一项所述的一种取代硫脲生产的废水处理方法,其特征在于:还包括以下步骤:

S5、中水回用:收集所述步骤S2、S3、S4'、S5'中的蒸出液,用于生产取代硫脲的工艺用水。

说明书

一种取代硫脲生产的废水处理方法

技术领域

本发明涉及一种废水处理方法,具体涉及一种取代硫脲生产过程中的废水处理方法。

背景技术

硫脲类化合物在化工领域有着广泛地应用,是重要的原料和中间体。农业上通常作氮肥增效剂,也可用于防治柑橘霉病及马铃薯发芽期的抑制等;工业上主要用于噻唑类药物的生产。此外,烃基硫脲类化合物是一种重要的硫化矿捕收剂和分析试剂。目前使用最多的非金属稳定剂之一是芳基硫脲中的1,3-二苯基硫脲,在天然橡胶和合成橡胶的制备中可作为中速硫化促进剂,还可以用作金属防腐剂、钌和锇等元素的分析试剂等;酰基硫脲也被广泛地应用于抗真菌、抗病毒、除草以及调节植物生长等领域。硫脲及其衍生物由于独特的分子结构,在贵金属的电化学分析、分光光度分析、原子吸收光谱分析和分离富集等方面有着广泛的应用。

一种常见的取代硫脲的生产工艺是,采用有机胺、硫氰酸铵和硫酸反应。该方法产生包含未反应有机胺,残余产品,硫氰酸铵、游离硫酸、硫酸铵的废水。直接排放废水,不仅造成了对未反应完全的物质的资源浪费,而且其中硫氰酸铵有毒,最小致死量(小鼠,经口)330mg/kg,有刺激性,对环境有危害,对水体可造成污染;硫酸铵长期使用也会使土壤出现酸化板结现象。

专利CN201510903547中公开了一种4-甲基-2-肼基苯并噻唑生产废水的处理方法,通过树脂吸附去除有机物,通过加入氧化剂除去硫氰酸铵,通过盐析蒸发得到硫酸铵,该方法可以去除部分有害物质,但是没有完全解决资源浪费的问题。

发明内容

本发明为了克服现有技术中对取代硫脲的生产过程中的废水处理不当的问题,提供了一种对环境更为友好、且对资源利用率极高、操作简单、经济环保的废水处理方法。具体技术方案如下:

一种取代硫脲生产的废水处理方法,其特征在于:包括以下步骤:

S1、分相:加入碱性化合物,调节废水溶液pH值为4.5-6.5,静置2-4h,使废水溶液分层,分离出有机相和水相;

S2、第一次浓缩:对水相进行蒸发浓缩,当硫氰酸铵浓度达到18-40%时,结束第一次浓缩,降温至40-60℃,分离出硫酸铵结晶,剩余液体为第一母液;

S3、第二次浓缩:对S2中分离出的第一母液再次进行蒸发浓缩,当硫氰酸铵含量达到40-65%时,结束第二次浓缩,降温至40-60℃,分离出硫酸铵结晶,剩余液体为第二母液;

S4、废液回用:收集S3步骤中分离出的第二母液,回收后用于生产取代硫脲。

采用有机胺、硫氰酸铵和硫酸反应生成取代硫脲时,产生的工业废水中主要包含未反应有机胺,残余产品,硫氰酸铵、游离硫酸、硫酸铵。步骤S1中,加入碱性化合物,中和剩余游离硫酸,静置之后,有机相中主要包含未反应完全的有机胺和残留产品。步骤S2通过监测体系中固含量和水相中硫氰酸铵含量来控制终止时间,随着水分蒸发,硫氰酸铵浓度不断提高,硫酸铵大量结晶析出,当硫氰酸铵浓度达到18-40%时,体系粘稠,固含量过大,不能继续浓缩,需要终止浓缩,分离出硫酸铵结晶,此时分离出的溶液为硫氰酸铵和硫酸铵的混合饱和溶液,其中,硫氰酸铵18-40%,硫酸铵10-20%。步骤S3后,再次分离出的第二母液中,硫氰酸铵含量为40-65%,硫酸铵仅占3-8%,可再次用来生产取代硫脲。

优选地,在步骤S1和步骤S2之间还包括:

S1’、脱色:在步骤S1分离出的水相中加入脱色剂进行脱色。当母液颜色过深时,可添加此步骤,方便进一步提纯治理。

优选地,步骤S4可用步骤S4'来代替:

S4'、硫氰酸铵的提取:对步骤S3中分离出的第二母液进行浓缩,分离出硫氰酸铵结晶,剩余液体为第三母液。

步骤S3中分离出的第二母液,可再次用来生产取代硫脲,也可以蒸发浓缩分离出硫氰酸铵副产品,可根据情况自行选择。

优选地,在S4’步骤后,还包括:

S5’、第三母液的浓缩:收集步骤S4’中分离出的第三母液,与之后生产所得的第二母液合并进行浓缩,分离出硫氰酸铵结晶。

由于第三母液是硫氰酸铵饱和溶液,因此也可以与下次生产所得的第二母液合并,进行二次浓缩,提取硫氰酸铵结晶,以达到对资源的充分利用。

优选地,在S4’步骤后,还包括:

S6’、第三母液的再利用:收集步骤S4’中分离出的第三母液,回收后用于生产取代硫脲。

此时分离出的第三母液,是硫氰酸铵饱和溶液,可以用于生产取代硫脲。

优选地,步骤S1中的碱性化合物为氨水。用氨水中和后,水相中只含有硫酸铵和硫氰酸铵两种成分,易于分离回收。

优选地,在步骤S1中,调节废水溶液pH值为5.5-6.0,静置时间为2-4h。

优选地,在步骤S1中,调节溶液pH值为5.5,静置分层时间为2h。当pH值为5.5时,效果最佳,静置2h后,有机相浮在上层,下层水相清澈,油水界限分明。

优选地,将步骤S1中分离出的油相回收,用于生产取代硫脲。油相中主要成分是未反应完全的有机胺和残留产品,再次用于生产取代硫脲,实现对资源的再次利用,提高了资源的利用率。

优选地,还包括以下步骤:

S5、中水回用:收集步骤S2、S3、S4'、S5'中的蒸出液,用于生产取代硫脲的工艺用水。各步蒸出水中COD<1000ppm,总盐含量<300ppm,直接用作取代硫脲生产的工艺用水,减少对水资源的取用和对环境的排放。

本发明的有益效果为:

(1)采用氨水中和,使有机物析出浮出液面,易于分离回收。操作后水相中只含有硫酸铵和硫氰酸铵两种成分,易于分离回收。

(2)根据硫氰酸铵和硫酸铵混合液的热力学性质,采用蒸发浓缩,在合适的条件下,分离出硫酸铵副产品,氮含量>20.5%,可对外出售。

(3)本发明中未反应原料都得到回收,实现了对资源的充分利用。

(4)本发明中水资源回收用做工艺用水,彻底解决了取代硫脲的生产废水,实现零排放。