申请日2007.04.18

公开(公告)日2008.11.01

IPC分类号C02F11/00; C02F11/20

摘要

本發明係提供一種銅污泥資源回收之方法,其特徵在於:將含銅污泥中加入濃硫酸與去離子水,以將銅污泥中之有價銅金屬予以完全浸漬溶蝕,以獲得含高濃度銅離子之浸漬液,再將所得之浸漬液予以靜置晶析,經過濾後即可獲得具銷售價値之高純度硫酸銅結晶產品。另經過濾後所得之晶析殘留液中仍含有部份銅離子,可將鐵粉放入此晶析殘留液中予以進行鐵粉置換,再將置換後所得之置換溶液進行過濾即可分別獲得可銷售之固體銅粉產品與可作為廢水凝聚劑之液體硫酸亞鐵副產品。銅污泥經本發明之資源回收方法處理後,可獲得硫酸銅晶體、銅粉及硫酸亞鐵等有價產品與副產品以可供相關產業利用,不僅可達成銅污泥中銅資源100%回收之目的,且無任何衍生廢棄物,故本方法為一「零廢棄」之銅污泥資源回收處理流程。

權利要求書

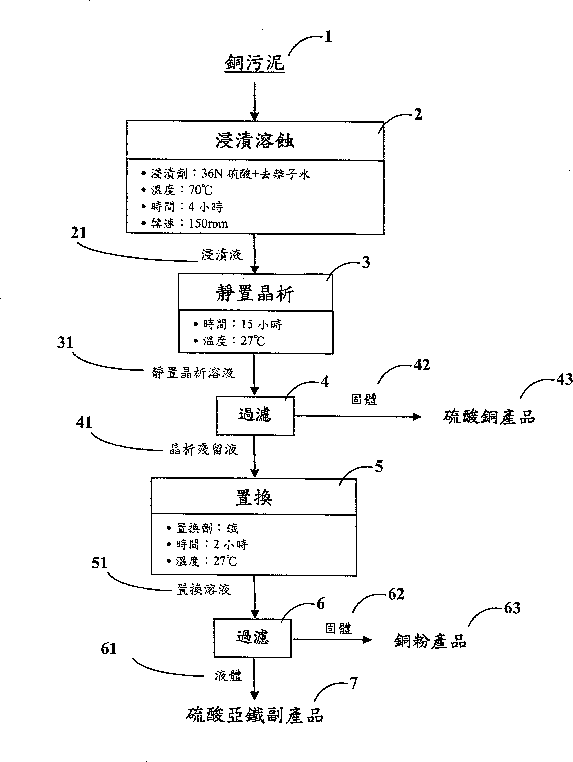

一種含銅污泥資源回收之方法,其特徵在於:將銅污泥中加入濃硫酸與去離子水予以浸漬溶蝕(銅污泥添加量=5公克,去離子水添加量=15毫升,36N硫酸=1.2毫升,浸漬溫度=70℃,浸漬時間=4小時及攪拌轉速=150 rpm),以獲得含高濃度銅離子之浸漬液;再將所得之浸漬液進行靜置晶析(靜置時間=15小時及靜置溫度=27℃),再予以過濾以獲得高純度之硫酸銅結晶產品;另過濾所得晶析殘留液中之銅離子,經鐵粉置換(置換時間=2小時、置換溫度=27℃及置換劑=鐵粉或鐵片)後,即可獲得固體銅粉產品;另置換所得液體即為可作為廢水凝聚劑之硫酸亞鐵副產品。

說明書

銅污泥資源回收之方法

A METHOD FOR THE RECYCLING OF COPPER SLUDGE

本創作屬於環境保護及廢棄物資源再生技術領域。

國內印刷電路板業與銅箔製造業因於製程中會使用銅原料,故會衍生出大量之銅污泥,銅污泥中含有大量的銅金屬資源,具有資源回收之價值。目前國內對於銅污泥之處理技術大致上可以區分為安定固化、高溫冶煉(氧化、還原、揮發冶煉)、濕法冶金(酸鹼浸漬、固液分離、純化、回收)、微生物處理(濃縮、分離、堆肥)等方式。其中將銅污泥以高溫方式進行熱處理,需消耗相當龐大之能源,常大幅增加了處理成本,而微生物處理方式通常較不穩定且較費時,固化安定方式又必將產生更大量之廢棄物與棄置等問題。故本發明將以濕法冶金方法來回收銅污泥。

經查國內相關銅污泥資源回收之專利,如中華民國專利編號I262900「含銅污泥回收氧化銅之方法(一)」及中華民國專利編號I262901「含銅污泥回收氧化銅之方法(二)」,其內容主要係將含銅污泥置於硫酸液中進行浸漬,浸漬後進行固液分離,進而獲得一含銅之酸浸漬液,再利用黃鐵鉀礬及鉀鋁礬技術與氨浸漬處理而得到氧化銅,該兩種方法於得到氧化銅後皆有廢水產生,且皆會產生殘渣而需後續安定固化處理;中華民國專利編號I234550「含銅污泥之連續浸漬回收法」,其內容主要係將含銅污泥經由硫酸及雙氧水混合液逆向方式連續浸漬後,將所得浸漬液利用氨水調整pH值氨浸後,再進行固液分離,得到氨銅溶液後進行蒸氨程序即可獲得氧化銅且可回收氨氣再利用,但仍產生殘渣而需後續安定固化處理。

綜合上述結果得知,並未發現國內有任何相關專利與技術可利用銅污泥為原料來進行資源回收,以獲得硫酸銅晶體、銅粉產品與硫酸亞鐵副產品,並且可達成銅污泥「零廢棄」資源回收與銅資源百分之百完全資源化之目標。故本發明可提供國內相關業者作為資源回收銅污泥之依據。

國內印刷電路板業所產生的含銅污泥其含銅量約為15~17%,另銅箔製造業中所產生的含銅污泥則大約含21~27%之銅,這些銅污泥中的銅金屬品位,遠超過天然銅礦開採品位的下限(銅:0.5%),故銅污泥之資源化回收利益是相當高,甚具回收價值,如無法將這些銅污泥予以回收再利用,將會造成整體社會資源之浪費,甚為可惜。

由於銅污泥主要是以難溶之氫氧化合物存在,若是在強酸或強鹼環境下,氫氧化銅為主要優勢物種的穩定性將受到破壞,因而可利用硫酸浸漬與晶析法來析出具市場價值之硫酸銅(CuSO4 .5H2 O)晶體,硫酸銅一般用途為飼料添加劑、含銅農藥原料、養殖漁業用殺菌劑或印染媒染劑等;或利用鐵粉置換法來置換出金屬銅(Cu)粉,其含銅量約在61~99%之間,可作為銅冶煉廠之冶煉原料。另外硫酸亞鐵(FeSO4 .5H2 O或FeSO4 .7H2 O),俗稱綠礬、外觀為藍綠色結晶顆粒,一般用途為飼料添加劑、土壤改良藥劑、廢水處理之凝聚劑及電路板蝕刻液等。

綜合上述,本發明乃針對銅污泥中之銅有價金屬進行資源回收工作,本發明內容主要是先將含銅污泥中加入濃硫酸與去離子水予以完全浸漬溶蝕後,以獲得高濃度銅離子之浸漬液,再將所得之浸漬液於室溫下進行靜置晶析步驟,靜置晶析完成後經由過濾即可獲得具市場價值之高純度硫酸銅晶體產品,而其過濾後之晶析殘留液之中仍有少量之銅離子,再將此晶析殘留液中放入鐵粉予以進行置換,將鐵粉置換後所得之置換溶液進行過濾,即分別獲得可銷售之固體銅粉產品與可作為廢水凝聚劑之液體硫酸亞鐵副產品。

銅污泥經本發明之資源回收方法處理後,可獲得硫酸銅晶體、銅粉產品及硫酸亞鐵副產品可提供相關產業利用,不僅可達成銅污泥中銅資源百分之百完全資源化之目的,減少銅資源的浪費,並且本方法於資源回收處理過成中完全不會產生任何衍生廢棄物,為一套「零廢棄」之銅污泥資源回收處理流程。

本發明之較佳方法示於第一圖,首先將收集之銅污泥1(其外觀如第二圖所示,且經由金屬全含量測定得知所收集之銅污泥其銅含量約為15~27%),進行浸漬溶蝕2步驟,此浸漬溶蝕2步驟之操作條件為:銅污泥添加量=5公克,去離子水添加量=15毫升,36N硫酸=1.2毫升,浸漬溫度=70℃,浸漬時間=4小時及攪拌轉速=150rpm。經浸漬溶蝕2步驟之後,可將污泥中之銅與其他金屬溶解於溶液中成為浸漬液21,再將浸漬液21進行靜置晶析3步驟,此靜置晶析3步驟之操作條件為:靜置時間=15小時及靜置溫度=27℃。待靜置晶析3步驟完成後,將所得之靜置晶析溶液31進行過濾4步驟,以將靜置晶析3後所生成之固體42與晶析殘留液41予以分離,而分離後所得之固體42即為高純度之藍色硫酸銅晶體產品43(其外觀如第三圖所示)。

另晶析殘留液41中尚含銅離子,為回收所有有價銅資源,再將晶析殘留液41進行置換5步驟,以將晶析殘留液41中銅離子予以完全回收,此置換5步驟之操作條件為:置換時間=2小時、置換溫度=27℃及置換劑=鐵粉或鐵片。經置換5步驟後,由於銅與鐵會產生置換反應,晶析殘留液41中所含之銅離子將會被鐵金屬置換出來,經置換5步驟後所得之置換溶液61經過濾7步驟後,可將置換6後所生成之固體62與液體61分離,過濾7步驟分離後所得之固體62即為金屬銅粉產品63(其外觀如第四圖所示),其銅金屬之置換回收率可達100%。

另過濾7步驟分離後所得之液體61即為硫酸亞鐵副產品7(其外觀如第五圖所示),此硫酸亞鐵副產品7可作為廢水處理單元中之凝聚劑,根據本發明實際以懸浮固體(S.S.)濃度約為500mg/L之原始廢水測試得知,於10毫升原始廢水中添加0.1毫升之硫酸亞鐵副產品7,可達到最佳之廢水混凝效果,其混凝後澄清液中之懸浮固體(S.S.)濃度約降低92%,第六圖為10毫升原始廢水經添加不同體積之硫酸亞鐵副產品7混凝後廢水澄清液中之懸浮固體(S.S.)濃度測定結果。

為使本發明更加顯現出其進步性與實用性,茲將本發明之優點列舉如下:1.本發明可回收銅污泥之有價銅金屬,減少銅資源之浪費。

2.本發明之技術成果可獲得具市場銷售價值之「硫酸銅晶體」產品、「銅粉」產品及「硫酸亞鐵」副產品,且達到銅污泥中銅金屬百分之百完全資源化之目標。

3.本發明於資源回收處理過成中完全不會產生任何衍生廢棄物,可達到「零廢棄」銅污泥資源回收之目的。

4.本發明可避免銅污泥污染環境。

5.本發明可提升國內銅污泥整體之資源再生效益。

6.本發明具安全性與進步性。

7.本發明具工商界與產業界之利用價值。

綜上所述,本發明誠已符合發明專利之申請要件,並依法提出申請,祈請 鈞局審查委員明鑑,並賜予本發明專利權,實感德便。

第一圖係本發明「銅污泥資源回收之方法」之實施流程圖。

第二圖係本發明所使用之銅污泥外觀照片。

第三圖係本發明所製備出之高純度硫酸銅晶體產品之外觀照片。

第四圖係本發明所製備出之金屬銅粉產品之外觀照片。

第五圖係本發明所製備出之硫酸亞鐵副產品之外觀照片。

第六圖係硫酸亞鐵副產品混凝後廢水澄清液中之懸浮固體(S.S.)濃度測定結果。