申请日2018.04.28

公开(公告)日2018.11.23

IPC分类号C02F11/14; C02F11/12; C02F103/16

摘要

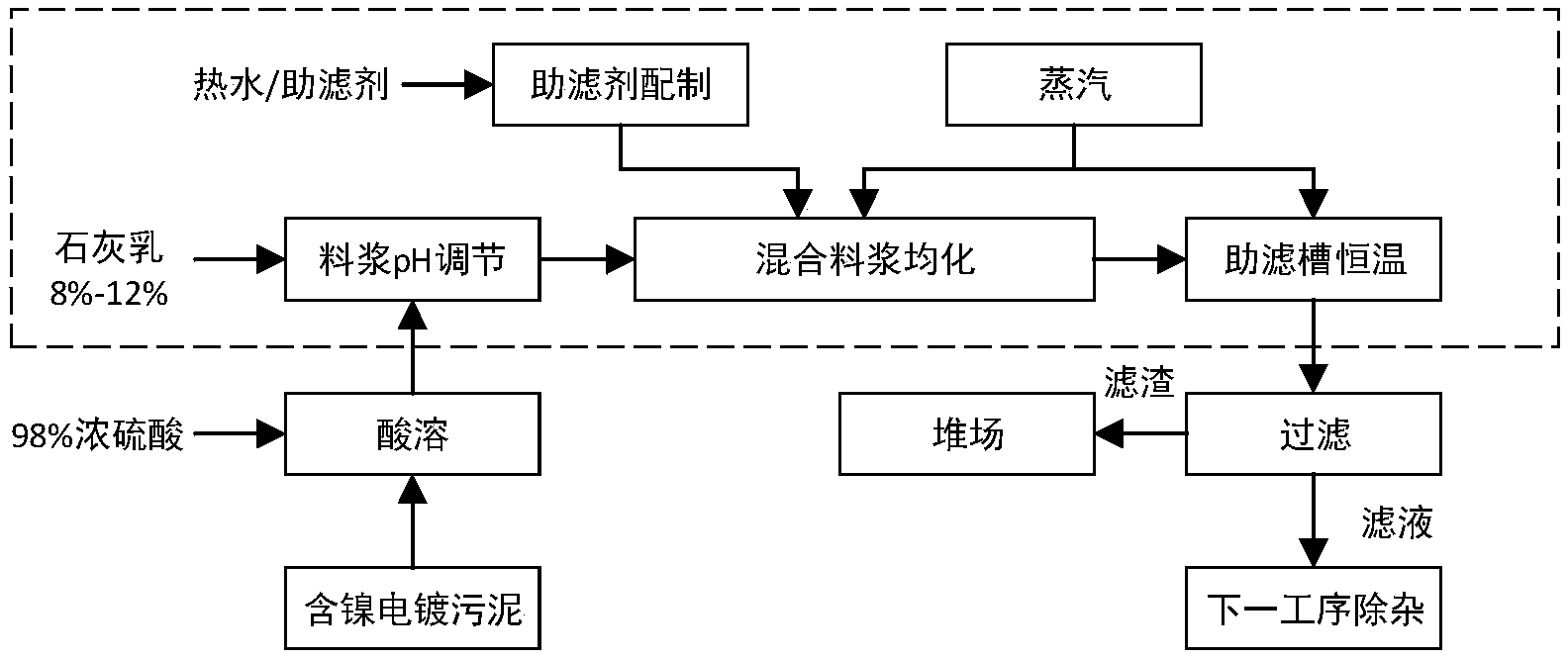

本发明公开了一种应用于含镍电镀污泥酸溶浸出料浆助滤的方法,该方法包括如下操作步骤:1)将含镍电镀污泥酸溶后,送入助滤槽中边搅拌边均化,防止酸溶浸出料浆沉淀;2)调节酸溶浸出料浆的pH为3.5~4.5;3)将药剂牛骨骨胶颗粒加热水静置浸泡一段时间;4)将步骤3的药剂投加到步骤2的助滤槽中,牛骨骨胶的添加量控制在600ppm~850ppm;5)将步骤4得到的混合料浆进行搅拌均化反应,均化时间30min~35min,恒温温度40℃~60℃;6)将混合料浆进行固液分离,分离后的滤液进入下一工序进行除杂,滤渣通过皮带输送机进入渣场。本发明方法与传统的助滤方法相比,具有过滤速度快、滤饼含水率低、金属回收效益高、人工成本低、操作方便的优点。

权利要求书

1.一种应用于含镍电镀污泥酸溶浸出料浆助滤的方法,其特征在于,它包括如下操作步骤:

1)将含镍电镀污泥酸溶后,送入助滤槽中边搅拌边均化,防止酸溶浸出料浆沉淀;

2)向助滤槽中加入石灰乳,调节酸溶浸出料浆的pH为3.5~4.5;

3)将药剂牛骨骨胶颗粒加热水静置浸泡一段时间;

4)将步骤3的药剂投加到步骤2的助滤槽中,牛骨骨胶的添加量控制在600ppm~850ppm,得到混合料浆;

5)将步骤4得到的混合料浆进行搅拌均化反应,均化时间30min~35min,同时采用蒸汽直接加热方式,使助滤槽内的混合料浆始终保持恒温,恒温温度为40℃~60℃;

6)将步骤5中恒温均化好的混合料浆进行固液分离,将分离后的滤液进行除杂,滤渣通过皮带输送机进入渣场。

2.根据权利要求1所述应用于含镍电镀污泥酸溶浸出料浆助滤的方法,其特征在于:步骤1中,所述含镍电镀污泥酸溶是采用浓度为98%的浓硫酸浸出剂进行酸溶。

3.根据权利要求1所述应用于含镍电镀污泥酸溶浸出料浆助滤的方法,其特征在于:步骤2中,所述石灰乳的浓度为8%~12%。

4.根据权利要求1所述应用于含镍电镀污泥酸溶浸出料浆助滤的方法,其特征在于:步骤3中所使用的牛骨骨胶为金黄、半透明、坚硬的非结晶状态珠状颗粒,其质量标准符合《QB/T1996-2005骨胶》技术标准。

5.根据权利要求1所述应用于含镍电镀污泥酸溶浸出料浆助滤的方法,其特征在于:步骤3中,牛骨骨胶与热水按重量配比为1:3~4,热水温度为50℃~70℃,静置浸泡时间为30min~50min。

6.根据权利要求1所述应用于含镍电镀污泥酸溶浸出料浆助滤的方法,其特征在于:步骤6中,所述固液分离采用板框压滤机进行固液分离,分离后的滤渣含水率为30%~35%,压滤时间1.5~2.5h。

说明书

一种应用于含镍电镀污泥酸溶浸出料浆助滤的方法

技术领域

本发明属于含镍电镀污泥综合利用技术领域,具体涉及一种应用于含镍电镀污泥酸溶浸出料浆助滤的方法。

技术背景

助滤是在过滤液体物料时通过加入一种或几种辅助性物质,然后通过控制物料的工艺参数,来改善物料的过滤性能,提高生产效率的方法。

含镍电镀污泥在酸溶浸出过程中,常常伴随有硅、铝、铁等杂质一同被酸溶解出来,但酸溶浸出料浆过滤前的终点pH大多控制在3.5~4.0之间,在此pH范围下,铝和硅的沉淀不完全,因此,在后续的固液分离过程中,溶液中的铝、硅以及少量铁容易形成氢氧化铝胶体、氢氧化铁胶体以及硅酸类复合胶体,这些胶体悬浮在溶液中,当进入压滤机过滤时,很容易堵塞滤布滤孔,极大影响过滤性能,导致渣含水高(达65%左右),影响生产效率和金属回收率。

在含镍电镀污泥酸溶浸出料浆过滤性能差的情况下,常常通过更换滤布、加入硅藻土或粉煤灰类助滤剂、加入钙系助滤剂、在板框压滤上预涂粉煤灰悬浮液的方法来提高过滤性能,但频繁更换滤布不但增加操作难度,影响生产效率,还不能根本解决过滤性能差的问题;加入钙系助滤剂虽然有一定的效果,但是溶液中的有价金属损失较大。

中国专利公开号为CN104529127A的专利文献中公开的《一种在板框压滤机上预涂助滤剂介质的污泥脱水方法》,将粉煤灰与水按比例混合成1%~5%的悬浮液,用泵输送进入板框压滤机进行预涂,再将污泥输送进入压滤机过滤,得到含水率为40%~50%的滤饼。虽然该方法所使用的粉煤灰廉价易得,但是应用范围仅限于废水污泥的深度脱水,操作复杂,含水率高,而且预涂不均匀影响过滤性能。

中国专利公开号为CN1211463A的专利文献中公开的《用轻质页岩制成混合型助滤剂的方法》,将轻质页岩粉碎成70~300目,并取其150~300目在400℃~1000℃的温度下焙烧,取70~150目未焙烧的轻质页岩1%~6%、焙烧的轻质页岩0.5%~4%以及膨化后的珍珠岩1%~8%,混合搅拌,制成混合助滤剂。该助滤剂由于需要粉碎、高温焙烧的操作,消耗能源,流程复杂,成本高,生产效率低。

中国专利公开号为CN100519452C的专利文献中公开的《用于污泥脱水的高效复合助滤剂及其应用方法》,采用高效复合助滤剂,由Al2O3、SiO2、CaO、膨润土、铁粉组成,向沉淀后的污泥加入质量百分比为2%~6%的高效复合助滤剂,过滤即得到40%~50%的含水滤饼。目前该方法也仅应用于污水处理污泥领域,在含镍电镀污泥酸溶浸出料浆中应用时,不能明显提高过滤性能,滤饼含水率高,金属回收效益低。

综上所述,传统采用板框压滤机上预涂粉煤灰助滤剂,如加入硅藻土、粉煤灰、膨润土、轻质页岩等助滤剂的方式均不能明显提高含镍电镀污泥酸溶浸出料浆的过滤性能,仍存在过滤速度慢、滤饼含水率高、金属回收效益低、辅材消耗大、人工成本高等问题。

发明内容

本发明所要解决的技术问题是提供一种应用于含镍电镀污泥酸溶浸出料浆助滤的方法,该方法具有操作简单、成本低、过滤性能好、金属回收率高的优点,而且渣料含水率低,并能有效提高生产效率。

本发明以如下技术方案解决上述技术问题:

本发明一种应用于含镍电镀污泥酸溶浸出料浆助滤的方法,它包括如下操作步骤:

1)将含镍电镀污泥酸溶后,送入助滤槽中边搅拌边均化,防止酸溶浸出料浆沉淀;

2)向助滤槽中加入石灰乳,调节酸溶浸出料浆的pH为3.5~4.5;

3)将药剂牛骨骨胶颗粒加热水静置浸泡一段时间;

4)将步骤3的药剂投加到步骤2的助滤槽中,牛骨骨胶的添加量控制在600ppm~850ppm,得到混合料浆;

5)将步骤4得到的混合料浆进行搅拌均化反应,均化时间30min~35min,同时采用蒸汽直接加热方式,使助滤槽内的混合料浆始终保持恒温,恒温温度40℃~60℃,恒温与均化操作同步进行,均化时间即恒温时间;

6)将步骤5中恒温均化好的混合料浆进行固液分离,将分离后的滤液进行除杂,滤渣通过皮带输送机进入渣场。

步骤1中,所述含镍电镀污泥酸溶是采用浓度为98%的浓硫酸浸出剂进行酸溶。

步骤2中,所述石灰乳的浓度为8%~12%。

步骤3中所使用的牛骨骨胶为金黄、半透明、坚硬的非结晶状态珠状颗粒,其质量标准符合《QB/T1996-2005骨胶》技术标准。

步骤3中,牛骨骨胶与热水按重量配比为1:3~4,热水温度为50℃~70℃,静置浸泡时间为30min~50min。

步骤6中,所述固液分离采用板框压滤机进行固液分离,分离后的滤渣含水率为30%~35%,压滤时间1.5~2.5h。

本发明一种应用于含镍电镀污泥酸溶浸出料浆助滤的方法,与传统的更换滤布、加入硅藻土或粉煤灰类助滤剂、在板框压滤机上预涂粉煤灰悬浮液的方法相比,具有操作简单、人工成本低、过滤速度快、滤饼含水率低、金属回收效益高的优点,并能有效提高生产效率。