申请日2018.03.28

公开(公告)日2018.06.22

IPC分类号C02F11/12; C02F11/00

摘要

本发明涉及一种含油污泥的连续化处理系统,包括预处理装置部分、三相分离装置部分和系统控制单元;其中所述预处理装置部分的出口与三相分离装置部分的进口连接,所述系统控制单元控制所述预处理装置部分和三相分离装置部分;采用超声微波耦合搅拌的方式进行含油污泥的预处理操作,采用静置分离的方式进行三相分离罐中水、油和污泥的三相分离操作。本发明工艺简单、自动化程度高,不仅可以实现含油污泥的连续化处理,而且占地面积小、运行成本低。另外,本发明也提供了一种含油污泥的连续化处理方法。

权利要求书

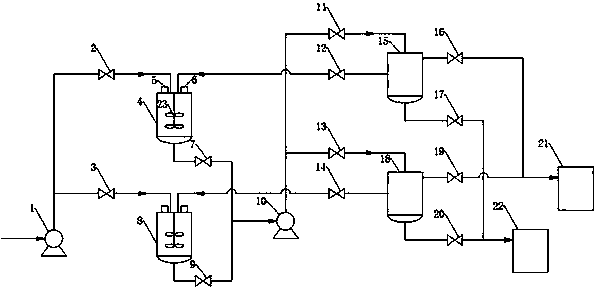

1.一种含油污泥的连续化处理系统,其特征在于包括:预处理装置部分、三相分离装置部分和系统控制单元;其中所述预处理装置部分的出口与三相分离装置部分的进口连接,所述系统控制单元控制所述预处理装置部分和三相分离装置部分;

其中所述预处理装置部分包括以下设备:

用于切换预处理装置进口料液和出口料液的第一阀组;

用于提供原料液供应的进料泵;

用于含油污泥流态化处理的第一搅拌釜;

用于含油污泥流态化处理的第二搅拌釜;以及

所述三相分离装置部分包括以下设备:

用于切换三相分离装置进口料液和出口料液的第二阀组;

用于预处理后料液转输的转输泵;

用于含油污泥中水、油及污泥等三相组分分离的第一分离罐;

用于含油污泥中水、油及污泥等三相组分分离的第二分离罐;

用于收集污泥的污泥储罐;

用于收集油份的储油罐;

以及所述系统控制单元包括:控制台、PLC控制柜、数据采集模块;

所述第一搅拌釜和第二搅拌釜装有搅拌器、超声波发生器和微波加热器。

2.如权利要求1所述的一种含油污泥的连续化处理系统,其特征在于:所述第一阀组至少包括第一进料阀、第二进料阀、第一卸料阀和第二卸料阀。

3.如权利要求1所述的一种含油污泥的连续化处理系统,其特征在于:所述第二阀组至少包括第一处理阀、第二处理阀、第一回流阀、第二回流阀、第一溢流阀、第二溢流阀、第一排泥阀和第二排泥阀。

4.如权利要求1所述的一种含油污泥的连续化处理系统,其特征在于:所述第一阀组和第二阀组的控制方式采用手动、电动或气动控制。

5.如权利要求1所述的一种含油污泥的连续化处理系统,其特征在于:所述超声波发生器的功率为200~1000W。

6.如权利要求1或4所述的一种含油污泥的连续化处理系统,其特征在于:所述超声波发生器的工作方式采用间歇运行方式,每次运行间隔时间为5~20min。

7.如权利要求1所述的一种含油污泥的连续化处理系统,其特征在于:所述微波加热器的功率为200~1200W,加热时间为5~30min。

8.如权利要求1所述的一种含油污泥的连续化处理系统,其特征在于:所述第一搅拌釜和第二搅拌釜的搅拌速度为每分钟300~1500转。

9.一种含油污泥的连续化处理方法,其特征在于包括以下操作步骤:

步骤A)预处理操作:通过PLC控制柜和控制台,开启第一进料阀,其余阀门关闭,启动进料泵,将含油污泥输送至第一搅拌釜,开启第一搅拌釜中的搅拌器,同时间歇性开启超声波发生器和微波加热器,含油污泥在超声微波耦合搅拌的条件下运行30~180min后,完成含油污泥的流态化处理及油水分离操作;

步骤B)三相分离操作:开启第一卸料阀、第一处理阀和转输泵,将第一搅拌釜中的含油污泥料液输送至第一分离罐,含油污泥料液在第一分离罐中静置10~120min,依次开启第一溢流阀、第一回流阀和第一排泥阀使上层的油份溢流至储油罐、中间层的水回流至第一搅拌釜,底层的污泥排放至污泥储罐;

步骤C)切换连续操作:通过第一阀组和第二阀组的切换动作,上述步骤A)预处理操作的第一搅拌釜完成预处理后,关闭第一进料阀,开启第二进料阀,进行第二搅拌釜的上述步骤A)预处理操作;待第一分离罐中料液完成步骤B)三相分离操作后,关闭第一处理阀,开启第二处理阀,进行第二分离罐的上述步骤B)三相分离操作,依次进行上述步骤的切换运行,既可实现含油污泥的连续化处理。

说明书

一种含油污泥的连续化处理系统及其处理方法

技术领域

本发明涉及一种污泥的处理系统及其处理方法,具体地说,涉及一种含油污泥的连续化处理系统及其处理方法。

背景技术

含油污泥是指在石油开采、运输、炼制及含油污水处理过程中产生的含油固体废物。含油污泥不仅体积庞大,占用大量耕地,而且含有大量的有毒有害物质,对人体和动植物造成严重的危害,是石油及石油化工工业中的主要污染物之一。

含油污泥因污染造成的原因不同而组成不同,一般油田、贮罐等产生的含油污泥含油率在10%~50%,含水率在40%~90%。含油污泥处理最终目的是以减量化、资源化、无害化为原则。目前含油污泥常用处理方法:焚烧法、生物处理法、热洗涤法、溶剂萃取法、化学破乳法、固液分离法、焦化法、含油污泥调剖、含油污泥综合利用等。

申请号为CN201220476625.1的现有技术提供了一种含油污泥三相分离装置,采用三级分离的方式实现含油污泥的三相分离,但是该装置不仅构造复杂,包含设备多,而且需要多个蒸汽加热盘管进行蒸汽,因此整体上来说存在占地面积大、运行能耗大等问题。

发明内容

本发明的目的在于克服上述现有技术的不足,提供一种含油污泥的连续化处理系统及其处理方法,本发明工艺简单、自动化程度高,不仅可以实现含油污泥的连续化处理,而且占地面积小、运行成本低。

为实现上述目的,本发明采用如下技术方案:

一种含油污泥的连续化处理系统,包括:预处理装置部分、三相分离装置部分和系统控制单元;其中所述预处理装置部分的出口与三相分离装置部分的进口连接,所述系统控制单元控制所述预处理装置部分和三相分离装置部分;

其中所述预处理装置部分包括以下设备:

用于切换预处理装置进口料液和出口料液的第一阀组;

用于提供原料液供应的进料泵;

用于含油污泥流态化处理的第一搅拌釜;

用于含油污泥流态化处理的第二搅拌釜;以及

所述三相分离装置部分包括以下设备:

用于切换三相分离装置进口料液和出口料液的第二阀组;

用于预处理后料液转输的转输泵;

用于含油污泥中水、油及污泥等三相组分分离的第一分离罐;

用于含油污泥中水、油及污泥等三相组分分离的第二分离罐;

用于收集污泥的污泥储罐;

用于收集油份的储油罐;

以及所述系统控制单元包括:控制台、PLC控制柜、数据采集模块;

所述第一搅拌釜和第二搅拌釜装有搅拌器、超声波发生器和微波加热器。

优选的,所述第一阀组至少包括第一进料阀、第二进料阀、第一卸料阀和第二卸料阀。

优选的,所述第二阀组至少包括第一处理阀、第二处理阀、第一回流阀、第二回流阀、第一溢流阀、第二溢流阀、第一排泥阀和第二排泥阀。

优选的,所述第一阀组和第二阀组的控制方式采用手动、电动或气动控制。

优选的,所述超声波发生器的功率为200~1000W。

优选的,所述超声波发生器的工作方式采用间歇运行方式,每次运行间隔时间为5~20min。

优选的,所述微波加热器的功率为200~1200W,加热时间为5~30min。

优选的,所述第一搅拌釜和第二搅拌釜的搅拌速度为每分钟300~1500转。

相应的,一种含油污泥的连续化处理方法,包括以下操作步骤:

步骤A)预处理操作:通过PLC控制柜和控制台,开启第一进料阀,其余阀门关闭,启动进料泵,将含油污泥输送至第一搅拌釜,开启第一搅拌釜中的搅拌器,同时间歇性开启超声波发生器和微波加热器,含油污泥在超声微波耦合搅拌的条件下运行30~180min后,完成含油污泥的流态化处理及油水分离操作;

步骤B)三相分离操作:开启第一卸料阀、第一处理阀和转输泵,将第一搅拌釜中的含油污泥料液输送至第一分离罐,含油污泥料液在第一分离罐中静置10~120min,依次开启第一溢流阀、第一回流阀和第一排泥阀使上层的油份溢流至储油罐、中间层的水回流至第一搅拌釜,底层的污泥排放至污泥储罐;

步骤C)切换连续操作:通过第一阀组和第二阀组的切换动作,上述步骤A)预处理操作的第一搅拌釜完成预处理后,关闭第一进料阀,开启第二进料阀,进行第二搅拌釜的上述步骤A)预处理操作;待第一分离罐中料液完成步骤B)三相分离操作后,关闭第一处理阀,开启第二处理阀,进行第二分离罐的上述步骤B)三相分离操作,依次进行上述步骤的切换运行,既可实现含油污泥的连续化处理。

本发明与现有技术相比,有益效果如下:

1、含油污泥经过预处理装置和三相分离装置的处理后,含油污泥中的水、油和污泥得到了有效地三相分离,整个处理系统工艺简单、自动化程度高、操作便捷,易于实现含油污泥的连续化处理。

2、采用超声微波耦合搅拌的预处理方式,一方面可以利用超声波的空化作用辅助搅拌破坏含油污泥的絮凝结构,使其中的油水更易于从污泥中脱出,同时利用超声波的高频振动进行油水两相的分离;另外一方面利用微波技术可以进行含油污泥的加热作用,有利于油水进一步从污泥中的脱出。采用上述的超声微波耦合搅拌的预处理方式,含油污泥无需另外添加热水,在进行含油污泥流态化处理的同时,实现了含油污泥中油水的脱出,整个预处理过程操作时间短并且操作便捷。

3、含油污泥中油、水和泥根据其不同密度的性质在三相分离装置中通过静置方式得到分离,从而减小了含油污泥处理系统的占地面积,并且降低了投资运行成本。