申请日2018.02.22

公开(公告)日2018.07.27

IPC分类号C10J3/48; C10J3/76

摘要

本发明公开了一种工业废水回用煤气化炉,包括一个承压炉体,炉体顶部设置法兰连接的顶盖,设置在顶盖中心的一个废水烧嘴和周边三个煤烧嘴的安装口,炉体内部用水冷壁隔离出来一个反应器,设置在反应器底部渣口下面的激冷水喷淋环,安装有下降管和上升套管的激冷室。本发明还涉及使用该气化炉的气化工艺。

权利要求书

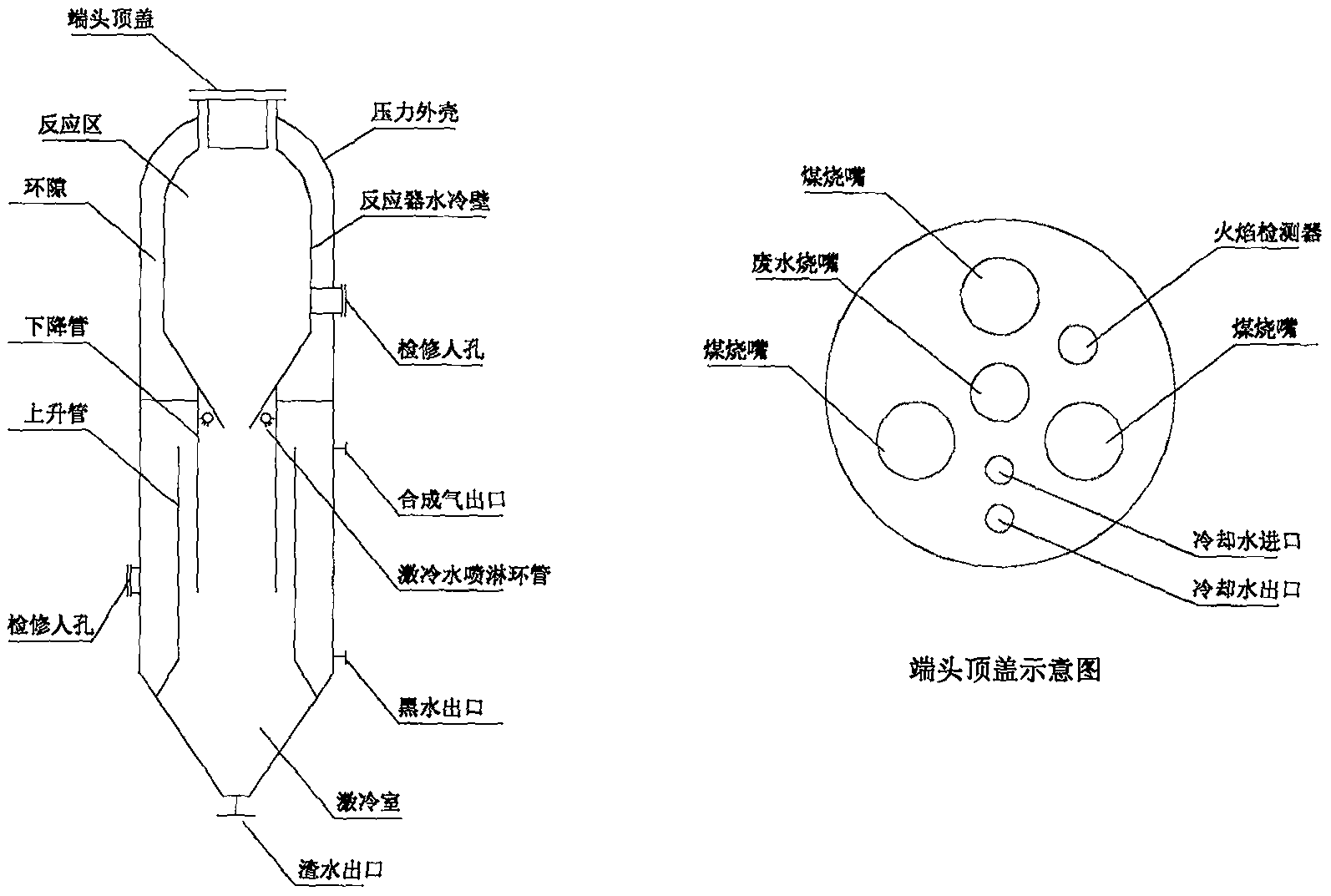

1.一种顶部设置多个烧嘴的使用工业废水作为气化剂的冷壁式粉煤气化炉,包括一个承压炉体,炉体顶部设置法兰连接的顶盖,设置在顶盖中心的一个可以将工业废水喷入炉膛的废水烧嘴和周边三个粉煤烧嘴的安装口,炉体内部用水冷壁隔离出来一个反应器,设置在反应器底部渣口下面的激冷水喷淋环,安装有下降管和上升套管的激冷室。

2.根据权利要求1所述的粉煤气化炉,其特征在于,炉体上封头与筒体采用法兰连接,便于气化炉内件以整体方式放入承压外壳进行安装,上封头中央位置设置以法兰形式连接的端头顶盖,顶盖上设置一个中心废水烧嘴和三个煤烧嘴的法兰式安装口,废水烧嘴喷射方向为竖直向下,煤烧嘴的喷射方向为自上而下,煤烧嘴轴线延长线经过反应器腔体中心点。

3.根据权利要求1所述的粉煤气化炉,其特征在于,炉体内上半部分由水冷壁盘管围出反应器腔体,腔体上方开口为烧嘴喷射入口,腔体下方开口为渣口,水冷壁盘管在反应器内侧表面均匀布置长度为10-20毫米的销钉,以销钉为附着物在水冷壁内侧敷设一层碳化硅耐火材料,水冷壁盘管与炉体承压外壳之间留有隔热环隙,环隙内设置惰性气体吹扫接口。

4.根据权利要求1-3任一项所述的粉煤气化炉,其特征在于,炉体内位于反应器下方的空间形成激冷室,激冷室底部开口为渣水出口,激冷室上部侧面开口为合成气出口,激冷室下部侧面开口为黑水出口,激冷室内设置下降管和上升套管,激冷水喷淋环管位于渣口与下降管之间,喷淋环向下降管内壁沿切线方向喷入激冷水。

5.一种采用权利要求1至4任一项所述的粉煤气化炉的气化工艺,包括:(1)废水烧嘴从气化炉顶端将工业废水雾化后喷入气化炉;(2)废水烧嘴在气化炉启动期间使用燃气作为燃料,从气化炉顶端中心部位向下喷入火焰对炉膛进行预热;(3)煤烧嘴使用粉煤作为燃料,氧气和工业废水作为气化剂;(4)粉煤通过三条管线分别进入三个煤烧嘴喷入气化炉;(5)三个煤烧嘴全部由气化炉顶端将粉煤和氧气向下方喷射入炉发生气化反应;(6)合成气和液态渣由反应器下部渣口进入激冷室下降管;(7)渣口和下降管之间切向喷水到金属材质的下降管内侧形成均匀水膜,将合成气和液态渣降温;(8)固体渣从激冷室底部的渣水出口离开气化炉;(9)合成气从下降管下端口齿状开口进入上升管,与激冷水分离后从位于激冷室上部的合成气出口离开气化炉。

6.根据权利要求5所述的气化工艺,粉煤通过三条通道分别进入三个煤烧嘴,氧气通过三条管线分别进入三个煤烧嘴,粉煤与氧气在煤烧嘴端部混合后喷射入气化炉。

7.根据权利要求5所述的气化工艺,粉煤粒度为10微米到100微米,废水烧嘴对炉膛预热温度设定为800℃到900℃,反应器内部气化温度为1500℃到1700℃。

8.根据权利要求5-7任一项所述的气化工艺,煤烧嘴投用后废水烧嘴将工业废水喷入气化炉,作为气化剂与粉煤发生煤气化反应。

说明书

工业废水回用煤气化炉及气化工艺

技术领域

本发明涉及一种用于煤化工领域的煤气化设备和气化方法,特别涉及一种回收使用工业废水作为气化剂的水冷壁型多烧嘴顶喷式粉煤气流床煤气化装置及方法。

背景技术

煤气化技术广泛应用于煤制氢气或是煤制合成氨、合成甲醇、合成油和天然气,以及煤气化联合循环发电等生产过程。煤气化炉是煤化工装置的核心设备,目前存在多种技术,固定床、流化床、气流床煤气化技术已经实现工业化。

气流床气化炉的气化温度和气化压力高、单炉负荷大、煤种适应范围广,随着环保要求的不断提高,采用液态排渣的气流床煤气化技术越来越显示出其优秀的环保性能,成为煤气化技术发展的主流方向。国外已工业化的气流床煤气化技术主要有以水煤浆为原料的GE公司的Texaco气化技术,以干粉煤为原料的Shell公司的SCGP气化技术、西门子公司的GSP技术等。我国也先后开发出了多喷嘴对置式水煤浆气化炉、灰熔聚流化床气化炉、两段式气化炉、航天炉、清华炉、东方炉、五环炉等煤气化技术。

水煤浆气化技术操作参数控制容易,易于做到稳定运行,但受制于耐火砖的温度适用性约束,不能气化灰熔点高于1400℃的原料煤,而采用水冷壁形式的干粉煤气化技术由于其气化反应温度高,对煤种适应性强,气化反应彻底,副反应少。

煤化工企业存在大量含酚废水无法处理的难题,如果煤气化炉可以使用工业废水参与煤气化反应,将工业废水中的有机物在煤气化炉内的高温环境转化成低分子量的简单分子,成为组成产品合成气的有效成分,可以节省纯氧的消耗量,同时达到化工企业废水零排放。

发明内容

针对化工企业废水处理难度大、成本高且难以达到彻底完全处理效果的问题,本发明提供了一种可以回收利用工业废水的多烧嘴顶喷式水冷壁型粉煤气化设备及气化工艺。具备煤种适应性广、碳转化率高、单炉能力大、负荷调节弹性大、生产运行稳定、设备投资节省、维护检修简单、环保性能好等特点。

为达到以上目的,本发明采取如下技术要点予以实现:粉煤进料、加压纯氧气化、回用工业废水代替部分纯氧作为气化剂、水冷壁反应器、多烧嘴顶喷、水激冷流程。

一种粉煤气化炉,包括一个承压炉体、炉体内部一个用水冷壁隔离出来的反应器、与反应器渣口连接的下降管、一个位于反应器下方的渣池和激冷室。

承压炉体上段采用法兰连接的椭圆封头,便于炉内部件的整体安装,上端椭圆封头中心位置设置法兰连接的顶盖,顶盖圆心位置为废水烧嘴接口,废水烧嘴周围在同一圆周上均匀布置三个粉煤烧嘴接口,废水烧嘴和粉煤烧嘴全部安装于顶盖上,分别将工业废水、氧气和粉煤竖直向下喷射入炉。顶盖下方预先安装水冷盘管以便将炉内高温区域和承压顶盖隔离开。

气化炉内上部空间使用水冷壁围出一个区域作为反应器用于发生煤气化的高温反应,水冷壁内侧管壁上设计了突起的销钉以固定约20毫米厚的碳化硅耐火衬里。水冷壁反应器下方中心位置用水冷壁围出一个渣口,气化后的高温气体以及熔化为液态的渣一起从渣口靠重力向下流动进入激冷室。

渣口与激冷室之间使用金属材质的下降管连接,下降管直径大于渣口直径,下降管下端设置齿状结构并且浸入渣池液面以下。下降管顶端设置喷淋环管由切线方向喷入激冷水,激冷水沿着下降管均匀流动形成一层保护膜保护下降管不被高温气体烧坏。

高温的液态渣从渣口落入渣池,被水冷却成为固态的渣沉入渣池底部,高温合成气从渣口进入下降管与激冷水接触降低温度后,从下降管下部的齿状缝隙穿过渣池水体后沿上升管鼓泡离开液相空间进入激冷室,从位于激冷室上部的合成气出口出气化炉,去往下游的气体处理设施。

本发明使用粉煤进料,粉煤粒度在10微米到100微米之间,粉煤输送使用氮气、二氧化碳气体、或者氢气作为载气。

气化炉燃烧采用废水烧嘴加煤烧嘴的模式,废水烧嘴设置燃料气、氧气、工业废水通道,启动时可以充当点火烧嘴,使用经过预热的液化石油气(也可以用天然气替代)为燃料与氧气燃烧,气化炉启动时首先点燃燃料气预热炉膛到900℃,然后投用煤烧嘴,煤烧嘴喷出的粉煤与氧气混合物被点火烧嘴引燃,发生煤气化反应生成合成气。当三个煤烧嘴全部进入正常燃烧状态后,废水烧嘴切断燃料气通道,打开连接工业废水的通道,工业废水在烧嘴端部被氧气雾化后喷入气化炉,喷入的工业废水可以部分代替氧气,作为气化剂与粉煤发生煤气化反应,生成合成气。

废水烧嘴安装在气化炉顶部中心位置,三个煤烧嘴安装于气化反应器顶部废水烧嘴外围,均匀布置在同一圆周,每个煤烧嘴的轴向中心线都指向反应器中心点,各个煤烧嘴独立将粉煤和氧气同时喷入气化炉发生燃烧和煤气化反应,低负荷时投用单个煤烧嘴可以保持长期稳定燃烧,提高负荷时投用多个煤烧嘴,根据实际需要可以将气化炉的操作负荷维持在20%到120%之间任意一点。

本发明采用水冷壁反应器,使用纯氧和工业废水作为气化剂,气化压力0-5MPa。正常运行时炉膛温度为1500-1700℃,温度分布情况由内向外经过水冷壁上附着的渣层以后,温度降低到500℃左右,再经过SiC耐火衬里,温度降低到300℃以下,水冷壁内的加压冷却水的温度为270℃左右,气化炉承压外壳的温度低于200℃,不容易损坏。炉膛温度比耐火砖式反应器的气化温度高200℃左右,高的反应温度改善了煤气化炉对煤种的适应性,有利于提高煤的转化率,可以将工业废水内含有的有机物全部反应成合成气产品的有效成分。

粗合成气和液态渣经过反应器底部渣口进入位于反应器下方的水激冷区域进行降温和除尘,渣和水从底部排出气化炉,产品合成气从下降管底部锯齿状缝隙鼓泡溢出,通过上升管后从激冷室上部引出,合成气的温度和组成适合于直接进入下游一氧化碳变换反应器发生中温耐硫变换反应。

与现有技术相比,本发明的优点是:

1、将工业废水送入气化炉用作气化剂,解决了煤化工企业排放工业废水污染环境的问题,并且可以降低气化炉的氧气消耗量。

2、使用水冷壁型反应器,拓宽了气化温度的选择窗口,可以根据原料煤的灰熔点性质选取合适的气化温度,可以使用各种原料煤种进行气化生产。

3、将多烧嘴设计应用在顶喷型气化炉,改善了气化炉调节负荷的灵活性,改善了开车期间装置运行的经济性,并且便于实现单炉气化量高的大型气化炉设计。