申请日2018.02.22

公开(公告)日2018.08.03

IPC分类号C02F9/14; C02F101/30; C02F101/34; C02F101/38

摘要

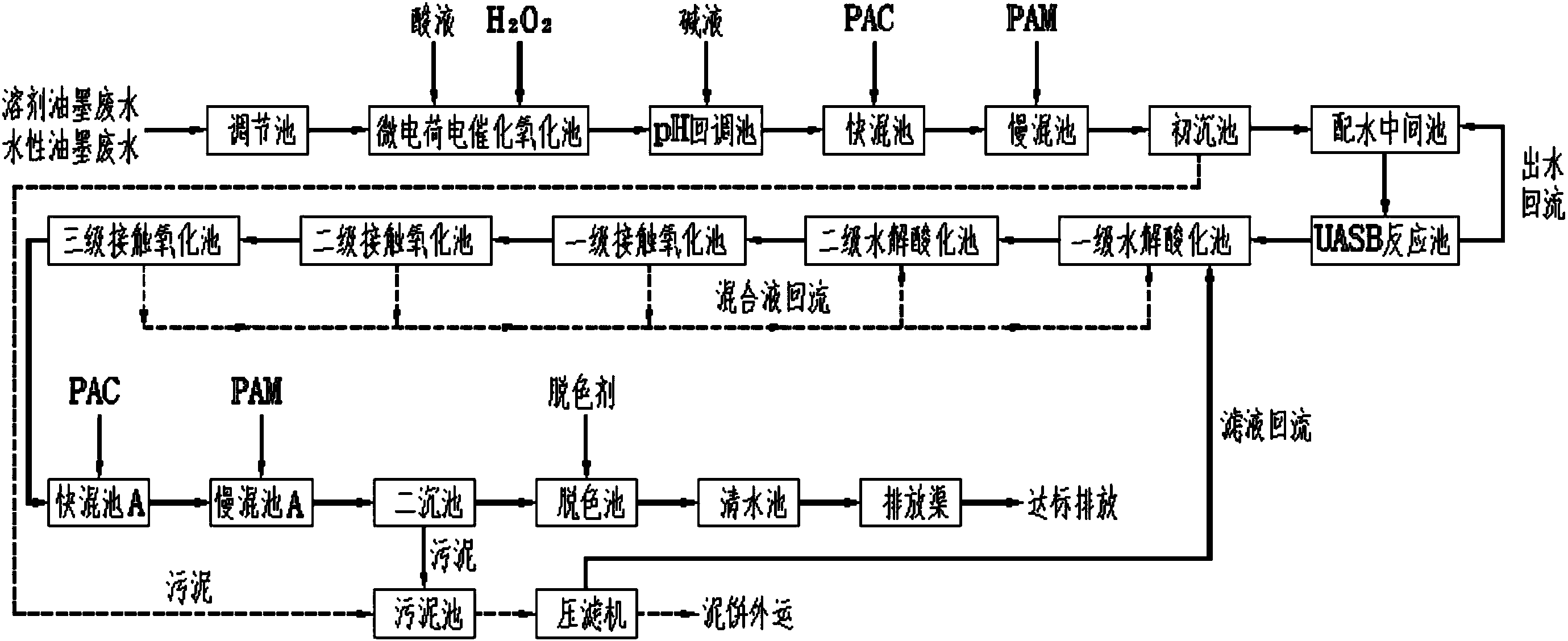

本发明适用于喷墨墨水生产废水处理技术领域,提供了一种混合油墨废水的处理方法。该方法主要是针对高浓度难降解的喷墨墨水生产废水进行高效稳定的处理,其采用“电催化氧化+UASB+水解酸化+接触氧化+脱色处理”组合方式来处理水性油墨废水和溶剂性油墨废水组成的混合油墨废水,解决了传统处理工艺存在的稳定性差、废水处理工艺流程长、处理效率低、污泥产量大、运行费用高,且处理后的出水难以达到相关排放标准的问题。本发明的运行维护简单,成本低,处理后的出水满足《污水综合排放标准》GB8978‑1996中一级标准限值要求。

权利要求书

1.一种混合油墨废水的处理方法,其特征在于,包括如下步骤:

(1)将水性油墨废水和溶剂性油墨废水混合均匀后,用酸液调节pH值至2~3,然后加入H2O2进行电催化氧化反应2~4小时,得到混合废水;

(2)往步骤(1)的混合废水中加入碱液调节pH值至8~9,混合均匀后加入混凝剂进行混凝反应,然后加入絮凝剂进行絮凝后进行泥水分离,分离后的污泥和上清液待用;

(3)将步骤(2)中的上清液与UASB反应的部分出水混合后进行UASB反应,将UASB反应后的废水进行生物处理,得到混合液;

(4)往步骤(3)得到的混合液加入混凝剂进行混凝反应,然后加入絮凝剂进行絮凝后进行泥水分离,分离后的污泥和上清液待用;

(5)往步骤(4)中的上清液加入脱色剂进行脱色后,得到可直接排放的清水。

2.根据权利要求1所述的混合油墨废水的处理方法,其特征在于,所述的混合油墨废水的处理方法还包括如下步骤:将步骤(2)和步骤(4)中的污泥压滤,得到泥饼和压滤液,泥饼外运,将压滤液重复进行步骤(2)至步骤(5)的操作。

3.根据权利要求1所述的混合油墨废水的处理方法,其特征在于,步骤(1)中所述的酸液为硫酸、盐酸、硝酸中的一种或至少两种的混合物;所述的H2O2的浓度为50%,添加量为2~5L/t。

4.根据权利要求1所述的混合油墨废水的处理方法,其特征在于,步骤(1)中所述的电催化氧化反应采用微动力微电荷处理装置,运行电压为5~25V,运行电流为20~140A。

5.根据权利要求1所述的混合油墨废水的处理方法,其特征在于,步骤(2)中,所述的碱液为氢氧化钠、氢氧化钙和氧化钙中的一种或至少两种的混合物;所述的混凝剂为浓度为10%的PAC溶液,添加量为400~600g/t;所述的絮凝剂为浓度为0.2%的PAM溶液,添加量为30~40g/t。

6.根据权利要求1所述的混合油墨废水的处理方法,其特征在于,步骤(3)中,所述的UASB反应的反应池的平均容积负荷为3~5Kg sCOD/(m3*d)、整体上升流速为0.15~0.2m/h。

7.根据权利要求1所述的混合油墨废水的处理方法,其特征在于,步骤(3)中,所述的生物处理为依次进行一级水解酸化、二级水解酸化、一级接触氧化、二级接触氧化以及三级接触氧化。

8.根据权利要求7所述的混合油墨废水的处理方法,其特征在于,所述的一级水解酸化和二级水解酸化的水解酸化池的处理负荷为2~3KgCOD/m3.d;所述的一级接触氧化、二级接触氧化以及三级接触氧化的接触氧化池的处理负荷为0.1~0.5KgBOD5/m3.d。

9.根据权利要求1所述的混合油墨废水的处理方法,其特征在于,步骤(3)中,得到的混合液按100~200%回流比进行一级水解酸化或二级水解酸化。

10.根据权利要求1所述的混合油墨废水的处理方法,其特征在于,步骤(4)中,所述的混凝剂为浓度为10%的PAC溶液,添加量为100~200g/t;所述的絮凝剂为浓度为0.2%的PAM溶液,添加量为10~20g/t;步骤(5)中所述的脱色剂为浓度为10%的次氯酸钠溶液,添加量为80~100g/t。

说明书

一种混合油墨废水的处理方法

技术领域

本发明属于喷墨墨水生产废水处理技术领域,尤其涉及一种混合油墨废水的处理方法。

背景技术

水性油墨生产废水中主要成分为:分散染料、颜料、丙三醇、二甘醇、聚氨酯树脂、去离子水;溶剂型油墨生产废中的主要成分为:颜料、二乙二醇二乙醚、二缩三丙二醇二丙烯酸脂、聚氨脂树脂、表面活性剂、引发剂。水性和溶剂油墨生产废水是一种弱碱性、高浓度、高色度、难生物降解的工业废水,污水处理难度较大。

目前油墨废水处理主要采用混凝、芬顿、微电解、气浮等处理工艺进行处理。由于油墨废水成分复杂多变,传统处理工艺存在稳定性差、废水处理工艺流程长、处理效率低、污泥产量大、运行费用高,且处理后的出水难以达到相关排放标准的问题。

因此,需要开发一种处理效果稳定,抗冲击负荷能力高,运行维护简单,污泥产量相对少、运行成本低,处理后出水满足排放标准要求的工艺。

发明内容

本发明实施例提供一种混合油墨废水的处理方法,旨在解决传统处理工艺存在的稳定性差、废水处理工艺流程长、处理效率低、污泥产量大、运行费用高,且处理后的出水难以达到相关排放标准的问题。该方法采用“电催化氧化+UASB+水解酸化+接触氧化+脱色处理”组合方式来处理水性混合油墨废水和溶剂性混合油墨废水,出水满足《污水综合排放标准》GB8978-1996中一级标准限值要求。

本发明实施例是这样实现的,一种混合油墨废水的处理方法,包括如下步骤:

(1)将水性油墨废水和溶剂性油墨废水混合均匀后,用酸液调节pH值至2~3,然后加入H2O2进行电催化氧化反应2~4小时,得到混合废水;

(2)往步骤(1)的混合废水中加入碱液调节pH值至8~9,混合均匀后加入混凝剂进行混凝反应,然后加入絮凝剂进行絮凝后进行泥水分离,分离后的污泥和上清液待用;

(3)将步骤(2)中的上清液与UASB反应的部分出水混合后进行UASB反应,将UASB反应后的废水进行生物处理,得到混合液;

(4)往步骤(3)得到的混合液加入混凝剂进行混凝反应,然后加入絮凝剂进行絮凝后进行泥水分离,分离后的污泥和上清液待用;

(5)往步骤(4)中的上清液加入脱色剂进行脱色后,得到可直接排放的清水。

优选的,将步骤(2)和步骤(4)中的污泥压滤,得到泥饼和压滤液,泥饼外运,将压滤液重复进行步骤(2)至步骤(5)的操作,以得到可直接排放的清水。

步骤(1)中,

所述的酸液为硫酸、盐酸、硝酸中的一种或至少两种的混合物。

所述的H2O2的浓度为50%,添加量为2~5L/t。

所述的电催化氧化反应采用微动力微电荷处理装置,运行电压为5~25V,运行电流为20~140A。

步骤(2)中,

所述的碱液为氢氧化钠、氢氧化钙和氧化钙中的一种或至少两种的混合物。

所述的混凝剂为浓度为10%的PAC溶液,添加量为400~600g/t。

所述的絮凝剂为浓度为0.2%的PAM溶液,添加量为30~40g/t。

步骤(3)中,

所述的UASB反应的反应池的平均容积负荷为3~5Kg sCOD/(m3*d)、整体上升流速为0.15~0.2m/h。

所述的生物处理为依次进行一级水解酸化、二级水解酸化、一级接触氧化、二级接触氧化以及三级接触氧化。

所述的一级水解酸化和二级水解酸化的水解酸化池的处理负荷为2~3KgCOD/m3.d。

所述的一级接触氧化、二级接触氧化以及三级接触氧化的接触氧化池的处理负荷为0.1~0.5KgBOD5/m3.d。

优选的,得到的混合液按100~200%回流比进行一级水解酸化或二级水解酸化。

步骤(4)中,

所述的混凝剂为浓度为10%的PAC溶液,添加量为100~200g/t。

所述的絮凝剂为浓度为0.2%的PAM溶液,添加量为10~20g/t。

步骤(5)中所述的脱色剂为浓度为10%的次氯酸钠溶液,添加量为80~100g/t。

本发明的方法主要是针对高浓度难降解的喷墨墨水生产废水进行高效稳定的处理,其采用“电催化氧化+UASB+水解酸化+接触氧化+脱色处理”组合方式来处理水性油墨废水和溶剂性油墨废水,解决了传统处理工艺存在的稳定性差、废水处理工艺流程长、处理效率低、污泥产量大、运行费用高,且处理后的出水难以达到相关排放标准的问题。本发明的运行维护简单,成本低,处理后的出水满足《污水综合排放标准》GB8978-1996中一级标准限值要求。