申请日2018.01.31

公开(公告)日2018.09.21

IPC分类号C02F11/12

摘要

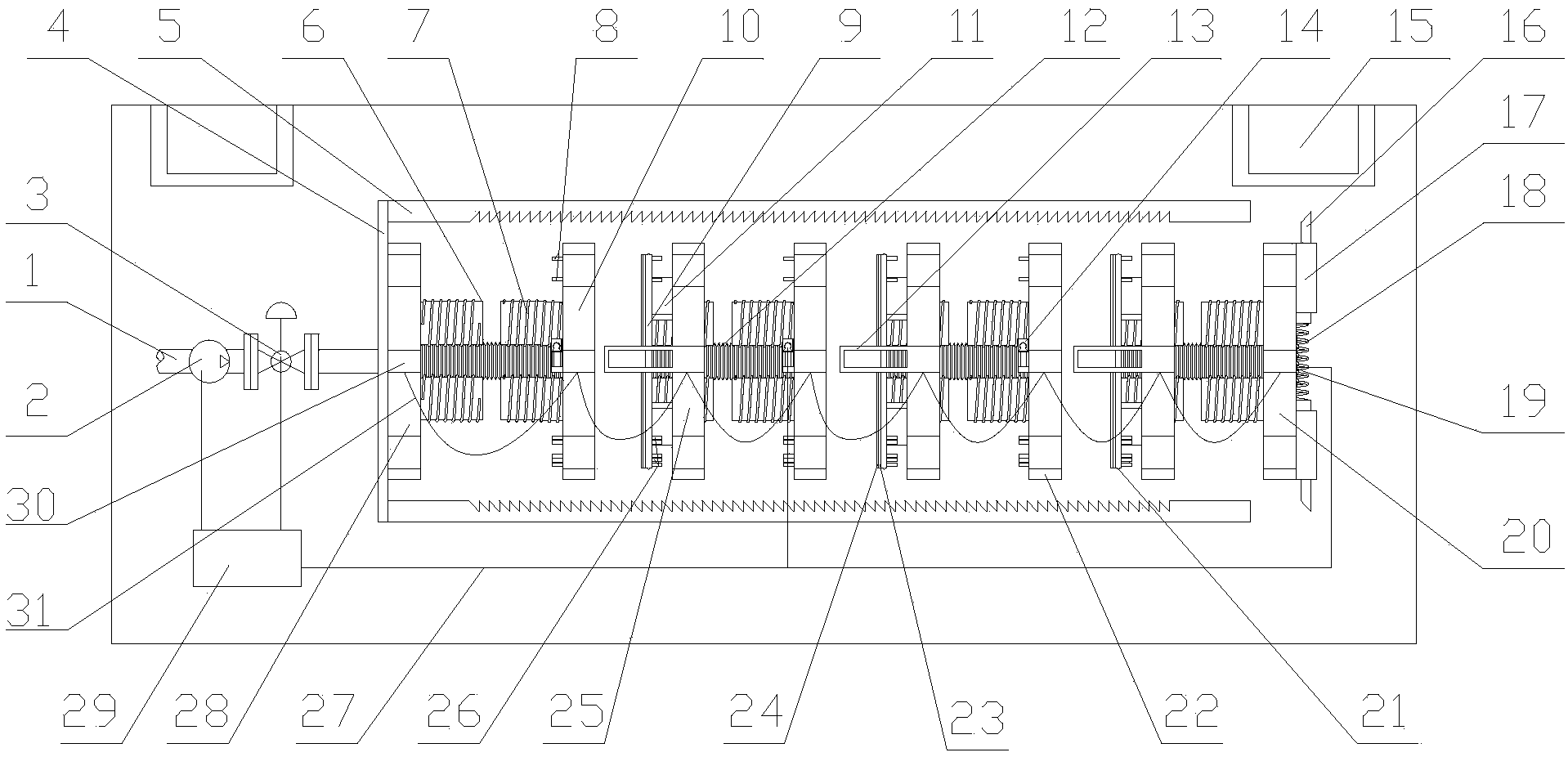

本发明涉及一种污水污泥电磁力压滤脱水方法,基于污水污泥电磁压滤脱水装置,所述污水污泥电磁压滤脱水装置包括多个压滤腔室,每个压滤腔室包括中间主滤板(9)和中间副滤板(10),所述中间主滤板(9)和中间副滤板(10)上均设有电磁模块,通过电磁模块使得同一个压滤腔室内的中间主滤板(9)和中间副滤板(10)相互吸引;相邻压滤腔室之间通过软管(12)相连通,所述软管(12)与进泥管相连通;相邻两块滤板之间设有限制两块滤板之最大位移的限位绳索(31);每个所述电磁模块包括电磁铁芯(6)和电磁线圈(7),所述的电磁线圈(7)卷设于相应的电磁铁芯(6)上。本发明通过多个阶段脱水,实现本发明之目的。本发明采用电磁力,具有易损件少、无需液压系统、能耗低,脱水后污泥含水率较低的优点。

权利要求书

1.一种污水污泥电磁力压滤脱水方法,基于污水污泥电磁力压滤脱水装置,所述污水污泥电磁力压滤脱水装置包括多个压滤腔室,每个压滤腔室包括中间主滤板(9)和中间副滤板(10),所述中间主滤板(9)和中间副滤板(10)上均设有电磁模块,通过电磁模块使得同一个压滤腔室内的中间主滤板(9)和中间副滤板(10)相互吸引;相邻压滤腔室之间通过软管(12)相连通,所述软管(12)与进泥管相连通;每个所述电磁模块包括电磁铁芯(6)和电磁线圈(7),所述的电磁线圈(7)卷设于相应的电磁铁芯(6)上;所述污水污泥电磁力压滤脱水方法包括以下步骤:

第一阶段脱水:向电磁模块中的电磁线圈通入第一电流,以产生的电磁力将压滤腔室的中间主滤板和中间副滤板吸合到一起,使得压滤腔室闭合并对其进行限位,对所述电磁线圈断电;将污水污泥注入压滤腔室内,使压滤腔室中的中间主滤板和中间副滤板达到最大限位距离,在进料压力作用下实现第一阶段脱水;

第二阶段脱水:再次对电磁模块中的电磁线圈通电,通入第二电流,方向与吸合时的电流方向相同,所述第二电流大于所述第一电流,所述第二电流增加来使得中间主副滤板之间的压力增加,通过在压滤腔室形成的电磁吸合力,实现第二阶段脱水;

第三阶段脱水:当改变中间主滤板和/或中间副滤板上电磁线圈的电流方向,使得压滤腔室的滤板之间继续保持吸引力,而相邻压滤腔室之间则变为斥力,进一步对污泥压榨脱水。

2.根据权利要求1所述的污水污泥电磁力压滤脱水方法,其特征在于:压滤腔室中中间主压滤板(9)和中间副压滤板(10)之间的电磁力以及相邻压滤腔室之间的电磁力可在排斥力和吸引力之间任意切换。

3.根据权利要求1所述的污水污泥电磁力压滤脱水方法,其特征在于:所述电磁压滤脱水装置还包括首板(28)和尾板(20),所述的首板(28)位于第一个压滤腔室的前端,所述首板(28)上开设有供所述高压进泥管(1)穿置的通孔,所述尾板(20)位于最后一个压滤腔室的后端。

4.根据权利要求1、2或3所述的污水污泥电磁力压滤脱水方法,其特征在于:所述电磁压滤脱水装置还包括齿条支架(4)、齿条(5)和卡位机构,所述的齿条支架(4)竖直固定在首板(28)上,所述的齿条(5)固定在齿条支架上,并与压滤方向平行,齿条(5)的末端固定于机架上,所述卡位机构安装于所述尾板(20)上,在卡位状态下通过所述卡位机构对齿条(5)卡位,此时尾板只能向首板(28)单向运动;

在第二阶段脱水过程中,卡位机构卡在齿条上使尾板单向运动,同时逐渐增大电磁线圈电流来使得中间主副压滤板之间的压力逐步增加;在第三阶段脱水过程中,由于卡位机构卡在齿条上,使得相邻压滤腔室之间的斥力只能推动滤板以缩小压滤腔室。

5.根据权利要求3所述的污水污泥电磁力压滤脱水方法,其特征在于:中间主压滤板(9)上设有主滤板支撑板框(25),所述的中间副压滤板(10)、主滤板支撑板框(25)、首板(28)和尾板(20)两侧均设有凸台,主滤板支撑板框(25)的凸台上有设有卡槽的限位杆(13),所述中间副压滤板(10)上设有插销机构(14),第一阶段脱水时所述的限位是指:所述插销机构(14)的滑块插入所述限位杆(13)的卡槽内。

6.根据权利要求4所述的污水污泥电磁力压滤脱水方法,其特征在于:所述卡位机构包括卡位滑齿(16)、卡位滑轨(17)、滑齿复位弹簧(18)和滑齿驱动电磁铁(19),所述卡位滑齿(16)与齿条(5)相互配合,并在所述卡位滑轨(17)中滑动,所述滑齿复位弹簧(18)套设于所述卡位滑齿(16)上,通过所述滑齿驱动电磁铁(19)的通电和断电切换,实现所述卡位滑齿(16)与齿条(5)的脱离与卡合的状态切换。

7.根据权利要求5所述的污水污泥电磁力压滤脱水方法,其特征在于:所述插销机构(14)包括限位块电磁铁芯(14-1)、限位块线圈(14-2)、弹簧挡板(14-3)、复位弹簧(14-4)、滑块(14-5)和限位滑轨(14-6),所述限位块电磁铁芯(14-1)固定在限位滑轨(14-6)上,限位块线圈(14-2)缠绕在所述限位块电磁铁芯(14-1),所述滑块(14-5)设置于限位滑轨(14-6)内,并与复位弹簧(14-4)连接,同时,所述限位块电磁铁芯(14-1)和限位块线圈(14-2)在通电状态下对所述滑块(14-5)产生磁吸力。

8.根据权利要求7所述的污水污泥电磁力压滤脱水方法,其特征在于:所述插销机构(14)还包括弹簧挡板(14-3),所述弹簧挡板(14-3)一侧抵住所述电磁铁芯(14-1),另一端连接所述复位弹簧(14-4),复位弹簧的另一端与所述滑块(14-5)连接。

9.根据权利要求1所述的污水污泥电磁力压滤脱水方法,其特征在于:所述的中间主压滤板(9)的外圈开有半圆凹槽用于安装密封圈(21),所述的密封圈(21)直径比中间主压滤板外直径小,所述中间主压滤板(9)和中间副滤板(10)上设有自内向外设有加强衬(23)和滤布(24),所述的中间副压滤板(10)、中间主压滤板(9)、中间密封圈(21)、加强衬(23)和滤布(24)组成一个体积可变的压滤腔室。

10.根据权利要求1、2或3所述的污水污泥电磁力压滤脱水方法,其特征在于:所述中间主压滤板(9)和中间副压滤板(10)的上部均开设有高压进气孔,并与相应进气支管(8)连通,高压气体通过高压气泵、进气主管、进气支管(8)和所述高压进气孔可进入到压滤腔室内;所述的中间主压滤板(9)和中间副压滤板(10)的下端均开设有液体排出通孔与滤板排水支管(26)相连,排水支管(26)与排水主管连通;在第二阶段脱水过程中,持续压榨一段时间后用高压气泵向各个压滤腔室通入高压气体,将残留的水以及泥饼表面的水吹出;在第三阶段脱水过程中,高压气泵工作,高压气体通过进气支管进入滤板上的高压进气孔对紧贴在加强衬上的滤布上进行反吹,高压气体将紧贴在滤布上的泥饼吹开,同时将粘附在滤布上的污泥颗粒吹掉,清洗滤布,高压气体带走污泥内的部分水分。

说明书

污水污泥电磁力压滤脱水方法

技术领域

本发明涉及污水污泥处理领域,具体地说是一种污水污泥电磁力压滤脱水方法。

背景技术

现有技术中,市场上出现较多的污泥深度脱水设备是隔膜板框压滤机,脱水时,效率较低,压榨压力仅为1.6MPa,其压榨由高压水泵将水注入隔膜板框内部,鼓胀隔膜来减小滤室面积,隔膜板框靠板框的塑性变形来挤压;隔膜板框压缩比小,相对工作周期长。另外,市面上常见的弹性压榨板框其结构构造上,过滤板都是一个整体的注塑模件,过滤板容易受损变形,而且损坏后的过滤板需要整体更换,使得维护成本较高,更重要的是,由于结构特点及压榨压力不高,当前采用该隔膜板框压滤机可能将市政污泥压榨脱水至60%左右,比之前的板框压滤机含水率降低不少,主要原因是因为隔膜鼓胀对污泥产生二次压榨,即污泥压滤腔室为可变腔室,但是该设备需要添加绝干泥量30%左右的石灰和铁盐,从而大大增加了污泥的量,而且添加的石灰及氯化铁等对污泥后续的处理处置带来不利的影响,违背污泥处理处置的减量化及无害化原则。

当前还有一种超高压弹性压榨污泥脱水机,该设备主要包括高压油缸、超高压滤板、配板、弹簧介质、专用滤布、后端副滤板、推板、主梁等组成,该超高压压榨板框包括滤框、滤板、滤布、工作室、弹簧和活塞板,弹簧设置于滤框和滤板之间,活塞板设置在工作室和滤板之间,使得滤板通过活塞板对工作室产生压缩作用。压榨板脱水过程主要分为两级,第一级是由进料泵将物料输送到滤室,进料的同时借助进料泵的压力进行固液分离,即一次过滤脱水;第二级是弹性压榨,设备的一端固定,另一端通过液压油缸施加外界压力,通过弹性传力装置(弹簧)压缩滤室空间对物料进行压榨进行二次脱水。通过对污泥进行超高压压榨,压榨压力在5MPa左右,高压油泵需要提供25-30MPa左右的压力,可将污泥含水率降至50%左右。同样,该超高压弹性压榨机通过设置弹簧来实现对污泥压榨腔室体积的改变来实现超高压挤压,由于弹簧经常完成伸长-压缩等过程,需要承受交变载荷,弹簧容易发生疲劳破坏,弹簧是一种易损件,而且每组板框之间需要10-20个高强度弹簧,50-100块板框则需要将近1000-2000个高强度弹簧,而且,对弹簧进行挤压时还需要克服弹簧初始的弹力作用,二次压榨时污泥所受到实际的压榨压力要比超高压油泵提供给的压力小。例如,进料压力为1MPa时,弹簧必须提供大于1MPa弹力,使得滤板和滤框之间能保持腔室的最大化,当进料压榨结束时,高压泵对污泥进行第二次高压压榨时,必须要克服弹簧开始所具有的弹力,此部分压力为消耗的压力,从而导致高压泵对污泥所产生的压力要小于实际上的压力。

目前市场还有一种超高压隔膜板框压滤机,该设备为在原先的隔膜板框压滤机上的升级,通过在隔膜内注射10MPa的水对污泥提供将近10MPa的压力,也是为二级压榨过程,即开始通过进料压力,然后在隔膜内注射高压液体,对隔膜进行鼓胀进一步对污泥进行压榨脱水,经过该设备脱水后市政污泥含水率可降至50%左右。该设备存在一个主要问题是隔膜在如此高的压力及大变形下,隔膜的使用寿命问题。

上述隔膜板框压滤机、高压弹性机等设备都是通过高压油缸来实现对污泥压榨脱水提供动力的,需要配置专门的一套液压系统,而且当是高压压榨时,液压系统压力很高。卸泥时需要将滤板拉开,这就要求配置一个专门的拉板器将滤板一块一块拉开,拉板效率较低,时间长,影响整个工作时间。

通过以上分析,可以看出,要实现污泥的深度脱水必须要实现污泥压榨腔室体积的可变性,同时对污泥进行高压压榨。不管是隔膜板框压滤机还是超高压弹性压榨机都具有污泥压榨腔室的可变性,但是目前污泥深度脱水设备存在以下几个主要问题:(1)普通的隔膜板框压滤机的污泥压榨压力较小,超高压隔膜板框压滤机压榨压力足够,但是隔膜的寿命问题;(2)超高压弹性压榨机依靠弹簧来是实现污泥压榨腔室体积的变化,弹簧易损坏而且会消耗大量的压榨压力;(3)压力越大,在紧贴在滤板上的污泥就越结实,容易形成一层密实的污泥层,该污泥层粘结在滤布上,增大水分排出阻力,影响脱水效果;(4)由于污水污泥具有的高压缩性、高含水率及污水污泥含有毛细水、吸附水及内部水导致的污泥脱水困难的特点,完全采用机械压力很难对污泥进行高深度脱水,使得污泥含水率达到一个较低的水平。

发明内容

有鉴于此,本发明针对上述现有技术存在的易损件多,能耗高,油缸压力要求高的技术问题,提出一种采用电磁力、无需液压系统的污水污泥电磁力压滤脱水方法,降低了装置复杂度,节省了成本和能耗。

本发明的技术解决方案是,提供一种以下结构的一种污水污泥电磁力压滤脱水方法,基于污水污泥电磁力压滤脱水装置,所述污水污泥电磁力压滤脱水装置包括多个压滤腔室,每个压滤腔室包括中间主滤板和中间副滤板,所述中间主滤板和中间副滤板上均设有电磁模块,通过电磁模块使得同一个压滤腔室内的中间主滤板和中间副滤板相互吸引;相邻压滤腔室之间通过软管相连通,所述软管与进泥管相连通;相邻两块滤板之间设有限制两块滤板之最大位移的限位绳索;每个所述电磁模块包括电磁铁芯和电磁线圈,所述的电磁线圈卷设于相应的电磁铁芯上;

所述污水污泥电磁力压滤脱水方法包括以下步骤:

第一阶段脱水:向电磁模块中的电磁线圈通入第一电流,以产生的电磁力将压滤腔室的中间主滤板和中间副滤板吸合到一起,使得压滤腔室闭合并对其进行限位,对所述电磁线圈断电;将污水污泥注入压滤腔室内,使压滤腔室中的中间主滤板和中间副滤板达到最大限位距离,在进料压力作用下实现第一阶段脱水;

第二阶段脱水:再次对电磁模块中的电磁线圈通电,通入第二电流,方向与吸合时的电流方向相同,所述第二电流大于所述第一电流,所述第二电流增加来使得中间主副滤板之间的压力增加,通过在压滤腔室形成的电磁吸合力,实现第二阶段脱水;

第三阶段脱水:当改变中间主滤板和/或中间副滤板上电磁线圈的电流方向,使得压滤腔室的滤板之间继续保持吸引力,而相邻压滤腔室之间则变为斥力,进一步对污泥压榨脱水。

可选的,压滤腔室中中间主压滤板和中间副压滤板之间的电磁力以及相邻压滤腔室之间的电磁力可在排斥力和吸引力之间任意切换。

可选的,所述电磁压滤脱水装置还包括首板和尾板,所述的首板位于第一个压滤腔室的前端,所述首板上开设有供所述进泥管穿置的通孔,所述尾板位于最后一个压滤腔室的后端。

可选的,所述电磁压滤脱水装置还包括齿条支架、齿条和卡位机构,所述的齿条支架竖直固定在首板上,所述的齿条固定在齿条支架上,并与压滤方向平行,齿条的末端固定于机架上,所述卡位机构安装于所述尾板上,在卡位状态下通过所述卡位机构对齿条卡位,此时尾板只能向首板单向运动;

在第二阶段脱水过程中,卡位机构卡在齿条上使尾板单向运动,同时逐渐增大电磁线圈电流来使得中间主副压滤板之间的压力逐步增加;在第三阶段脱水过程中,由于卡位机构卡在齿条上,使得相邻压滤腔室之间的斥力只能推动滤板以缩小压滤腔室。

可选的,中间主滤板上设有主滤板支撑板框,所述的中间副压滤板、主滤板支撑板框、首板和尾板两侧均设有凸台,主滤板支撑板框的凸台上有设有卡槽的限位杆,所述中间副压滤板上设有插销机构,第一阶段脱水时所述的限位是指:所述插销机构的滑块插入所述限位杆的卡槽内。

可选的,所述卡位机构包括卡位滑齿、卡位滑轨、滑齿复位弹簧和滑齿驱动电磁铁,所述卡位滑齿与齿条相互配合,并在所述卡位滑轨中滑动,所述滑齿复位弹簧套设于所述卡位滑齿上,通过所述滑齿驱动电磁铁的通电和断电切换,实现所述卡位滑齿与齿条的脱离与卡合的状态切换。

可选的,所述插销机构包括限位块电磁铁芯、限位块线圈、弹簧挡板、复位弹簧、滑块和限位滑轨,所述限位块电磁铁芯固定在限位滑轨上,限位块线圈缠绕在所述限位块电磁铁芯,所述滑块设置于限位滑轨内,并与复位弹簧连接,同时,所述限位块电磁铁芯和限位块线圈在通电状态下对所述滑块产生磁吸力。

可选的,所述插销机构还包括弹簧挡板,所述弹簧挡板一侧抵住所述电磁铁芯,另一端连接所述复位弹簧,复位弹簧的另一端与所述滑块连接。

可选的,所述的中间主压滤板的外圈开有半圆凹槽用于安装密封圈,所述的密封圈直径比中间主压滤板外直径小,所述中间主压滤板和中间副压滤板设有自内向外设有加强衬和滤布,所述的中间副压滤板、中间主压滤板、中间密封圈、加强衬和滤布组成一个体积可变的压滤腔室。

可选的,所述中间主压滤板和中间副压滤板的上部均开设有高压进气孔,并与相应进气支管连通,高压气体通过高压气泵、进气主管、进气支管和所述高压进气孔可进入到压滤腔室内;所述的主压滤板和副压滤板的下端均开设有液体排出通孔与滤板排水支管相连,排水支管与排水主管连通;在第二阶段脱水过程中,持续压榨一段时间后用高压气泵向各个压滤腔室通入高压气体,将残留的水以及泥饼表面的水吹出;在第三阶段脱水过程中,高压气泵工作,高压气体通过进气支管进入滤板上的高压进气孔对紧贴在加强衬上的滤布上进行反吹,高压气体将紧贴在滤布上的泥饼吹开,同时将粘附在滤布上的污泥颗粒吹掉,清洗滤布,高压气体带走污泥内的部分水分。

采用以上方法,与现有技术相比,本发明具有以下优点:(1)通过主副压滤板之间形成的体积可变的腔体,满足污泥的高压缩性特性,不存在采用弹簧、隔膜等易损件,提高设备可靠性及使用寿命;(2)采通过该高压进料压力可对污泥进行第一次进料压力脱水;然后再通过增加线圈电流,加大电磁力使得主副压滤板之间压力逐步增大,对污泥进行逐步的加压,进行第二阶段压榨脱水;最后卡位滑齿卡在齿条上同时改变线圈电流方向使压滤腔室之间继续保持吸引力,而腔室的两侧变为斥力进一步对压滤腔室的污泥进行压榨;由于污泥内还有部分水分不能通过机械方式去除,本方案采用了高压气体发生器及组件,通过高压气体作用,将污泥内机械方式难以脱除的水分通过高压气流方式带走,即实现机械压榨及气流双效作用,从而进一步降低污泥的水分,达到污泥深度减量化目的。