申请日2005.12.23

公开(公告)日2006.07.19

IPC分类号C02F9/14; C02F3/02; C02F103/10; C02F1/72; C02F1/32

摘要

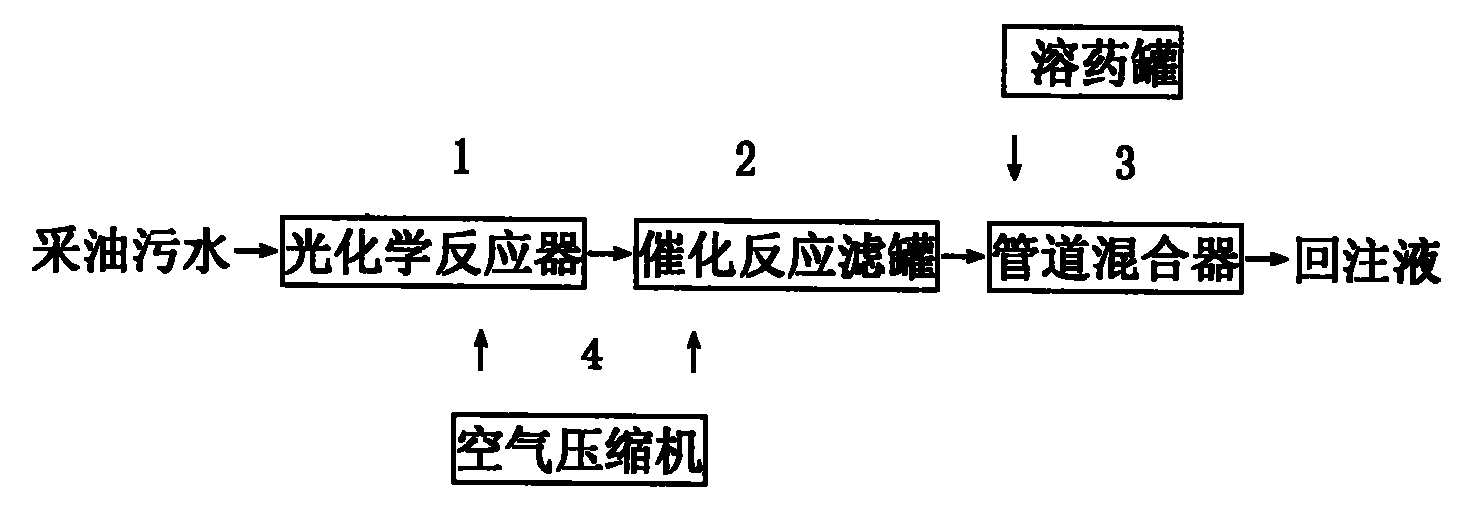

本发明是用于三次采油提高油田污水配制聚合物溶液粘度的污水处理与注聚方法。该方法是由光化学反应器、催化反应滤罐和管道混合器依次连接,采油污水进入光化学反应器通过底部曝气进行反应,出水提升到催化反应滤罐催化氧化同时过滤,由底部出水进入管道混合器;在管道混合器前方通过计量泵从溶药罐投加PAM,进行混合后配制成聚合物回注液,再通过高压水泵注入地层采油。该技术处理油田采出废水,消除了采出污水中的多种高活性物质及硫酸盐还原菌和腐生菌等对聚合物产生的严重降解,提高了注入液粘度,增强了聚合物驱的效果。该法操作简便,特别适合一些低浓度含还原性物质的油田采出废水处理后回注,运行费用低廉,设备简单,无二次污染产生。

权利要求书

1.一种用于油田三次采油提高污水配制聚合物溶液粘度的光化学氧化工艺,其 特征在于:该工艺由光化学反应器(1)、催化反应滤罐(2)、和管道混合器(3)依 次连接,采油污水从底部先进入光化学反应器(1),(1)的底部设有与空气压缩机(4) 相连接的微孔曝气器,曝气器上方放置带微孔的隔板,隔板间下层安装多排紫外灯管, 上层安装多排紫外灯管,紫外辐射强度3~10×104μW/cm2;通过底部曝气,在曝 气气水比为0.2~1/1,反应温度30~60℃条件下,在(1)中进行曝气光化学反应3~15 分钟,其出水由水泵提升到催化反应滤罐(2)继续进行催化氧化同时过滤,由底部 出水进入管道混合器(3);在催化反应滤罐(2)中,隔板间装填催化剂,用水泵进 水,催化反应时间3~7分钟;在管道混合器前方通过计量泵从溶药罐(5)投加PAM, 进行混合后配制成聚合物溶液,即回注水,再通过高压水泵注入地层采油;催化反应 滤罐(2)每日定期进行气水反冲洗1~2次。

2.根据权利要求1所述的方法,其特征在于:其中所述光化学反应器在反应器 底部上进行曝气,曝气器上方安装上下三块带微孔的隔板,隔板间下层安装多排 UV185nm紫外灯管,上层安装多排UV254nm紫外灯管。

3.根据权利要求1所述的方法,其特征在于:其中所述催化剂为天然锰砂滤料, 粒径1~3mm,催化剂容量为催化反应滤罐容量的30~40%。

4.根据权利要求2所述的方法,其特征在于:所述曝气方法中采用与空压机相 连的膜片式微孔曝气器,微孔曝气器的平均空隙50~100um。

5.根据权利要求1或2所述的方法,其特征在于:所述污水配制聚合物溶液采 用PAM,污水配制聚合物溶液的方式采用管道静态混合器。

说明书

用于提高油田污水配制聚合物溶液粘度的光化学氧化方法

技术领域

本发明涉及油田三次采油污水配制聚合物溶液注入,具体地说是一种用于三次采油的光 化学氧化提高油田污水配制聚合物溶液粘度的污水处理与注聚方法。

背景技术

油田自80年代开始,基本上采用清水配制聚合物注入地层,这样,一方面要开采地下水, 另一方面要为油田剩余污水达标外排,随着环保法规日趋严格,地下水开采与污水排放总量 都将受到限制,现有三次采油技术应用和剩余污水处理等方面矛盾会更加突出,制约着聚合 物驱的发展,污水配制聚合物注入是一条解决此问题的一种有效途径。另外,污水配制的聚 合物驱油可以有效地提高水驱效果,改善水驱程度,进一步提高地下剩余油的采收率。

研究表明,污水配制聚合物注入对聚合物溶液的粘度存在着不同程度的降解,污水对聚 合物降解降粘的主要原因,是现场高压密闭污水中的活性物质及硫酸盐还原菌和腐生菌等对 聚合物产生的严重降解,导致了注入液粘度达不到要求,降低了聚合物驱的效果。虽然增加 聚合物的注入浓度可以提高水溶液的粘度,但相应增加了生产操作成本,使聚合物驱难以发 挥应有的经济效益。因此,利用聚合物及相应配套的污水处理技术,在满足油田污水配制聚 合物溶液需求的前提下可大幅度降低聚合物驱过程中聚合物用量,有利于三次采油的发展及 油田的稳产增效。

油田污水是伴随采油作业采出的经原油脱水分离后的含油污水,除含有固体悬浮物、分 散油及浮油、乳化油外,还含有挥发酚、硫化物、Fe2+等还原性活性污染物以及化学药剂等 多种成分和硫酸盐还原菌、铁细菌等微生物。考虑到环境保护和节约水资源等问题,将这部 分污水进行处理后配制聚合物作为生产用水回注地层是最经济有效的办法。

目前,利用聚合物及相应配套的污水回注处理技术主要有化学药剂法。该法一般采用加 入三防药剂(缓蚀剂、阻垢剂和杀菌剂)。油田注水系统常用的有机缓蚀剂主要有:季铵盐 类、咪唑磷酸胺类、脂肪胺类、酰胺衍生物类、吡淀衍生物类、胺类和非离子表面活性剂复 合物等。对油田注水使用效果好的是季铵盐类、咪唑啉类。阻垢剂是油田最为常用的抑制和 减缓结垢的一项工艺技术。油田中广泛使用的聚合物阻垢剂主要是聚丙烯酸及其衍生物。其 优点在于无毒,不污染环境,阻垢率较高。缺点是其生物降解性差,且在高温、高pH值、 高Ca2+含量下阻垢能力较差。

加入杀菌剂是抑制油田注入水系统中硫酸盐还原菌、铁细菌等微生物腐蚀危害最广泛、 最有效的方法之一。目前,国内油田应用的主要为有机胍类、双季铵盐类、异噻唑啉酮、季 铵型杀菌剂等。为了提高杀菌效能,可将两种或两种以上的杀菌剂进行复配,利用协同效应, 来提高药效。如SQ8、FH系列杀菌剂。由于二硫氰基甲烷在高温下易丧失活性,季铵盐配 伍性差等原因,国外最新推荐的过氧乙酸因具有广谱、高效、受pH值及矿化度影响较小而 倍受青睐。

此外,国内外现正进行积极的生物学防治技术研究,其原理是利用生物竞争排斥性技术, 改变油藏微生物生态条件,这样可使油藏采出水中的SRB和硫化物值下降,从而达到防腐的 目的。以及重点研制和开发一剂多效的多功能水处理剂,如兼具有絮凝、杀菌、缓蚀作用的 天然改性高分子复合型药剂CG-A系列。

还有采用离子调整工艺,通过加入一种三组分(J YA、J YB和J YC)调整剂,使水中 离子进行重新调整,除掉某些离子后,使水呈弱碱性,形成一种稳定的水体。从而消除了水 在输入过程中由于压力、温度、流速的变化以及与管、罐内壁接触时引起的化学反应,因此 减缓或控制了腐蚀和结垢。

国内许多油田仍采用老三段(即大罐收油—斜管沉降—过滤技术)进行水处理后回注。目 前,将采出水处理后回注的处理工艺一般为:重力分离,气浮分离与精细过滤。对于低渗透 油田采出水处理,因低渗透油田对水质要求更严格,通常只有利用精细过滤和膜分离技术才 可达到其要求,从而使流程变长。而且由于过滤器价格昂贵、寿命短、需反复清洗,难以推 广应用。

提出经济、高效的注聚污水处理技术曝气光化学氧化反应过程,是把光化学反应与空气 氧化过程结合到一起,利用光化学反应和氧气的协同作用,使反应分子活化,可在较温和反 应条件下进行单用空气氧化不能发生的反应。光化学反应是在常温常压下,在空气与紫外光 辐射的协同作用下,消除采出污水中的多种高活性物质及硫酸盐还原菌和腐生菌等对聚合物 产生的严重降解,增加注入液粘度,提高聚合物驱的效果。使油田污水配制聚合物提高溶液 粘度的技术成为油田三次采油工业化应用可操作性的一项污水处理与回注技术。

曝气光化学反应和其它的水处理技术相比,反应条件温和,常温常压下进行;对水质没 有特殊的要求;运行费用低;所需的设备简单,占地面积小,操作简便;不产生二次污染; 特别适合处理一些还原性的高活性物质的油田厌氧废水。

在用曝气光化学氧化反应处理含石油类、CODCr、挥发酚、硫化物、Fe2+等及硫酸盐还原菌 和腐生菌等细菌对聚合物产生严重降解的废水过程中,实际上是废水中的挥发酚、硫化物、 Fe2+等高活性污染物被光化学氧化和硫酸盐还原菌和腐生菌等细菌被UVC杀灭。其反应过程 是,一方面有外加空气曝气和紫外光辐射的协同作用下,可在水溶液中引发产生以·OH为主 的自由基,由于生成的·OH自由基具有很强的氧化性和对活性组分还原性物反应的无选择性, 使得生物难降解的石油类、CODCr、挥发酚、硫化物、Fe2+、Mn2+等污染物在常温常压下的化学 氧化成为可能;另一方面,被处理的硫酸盐还原菌和腐生菌等细菌被UVC杀灭,从也消除对 聚合物产生严重降解。因此,曝气光化学氧化反应技术需在空气及紫外光辐射的协同作用下 实现对活性组分的降解,选择适当的曝气强度和UV条件就可高效率地进行光氧化反应和杀 菌。

发明内容

本发明的目的在于提供一种用于油田三次采油提高污水配制聚合物溶液粘度的光化学氧 化方法。

为实现上述目的,本发明技术方案为:

用于油田三次采油提高污水配制聚合物溶液粘度的光化学氧化工艺,该工艺由光化学反 应器1、催化反应滤罐2、和管道混合器3依次连接,采油污水从底部先进入光化学反应器1, 1的底部设有与空气压缩机4相连接的微孔曝气器,曝气器上方放置带微孔的隔板,隔板间 下层安装多排紫外灯管,上层安装多排紫外灯管,紫外辐射强度3~10×104μW/cm2;通过底 部曝气,在曝气气水比为0.2~1/1,反应温度30~60℃条件下,在1中进行曝气光化学反应 3~15分钟,其出水由水泵提升到催化反应滤罐2继续进行催化氧化同时过滤,由底部出水进 入管道混合器3;在催化反应滤罐2中,隔板间装填催化剂,用水泵进水,催化反应时间3~7 分钟;在管道混合器前方通过计量泵从溶药罐5投加PAM,进行混合后配制成聚合物溶液(回 注液),再通过高压水泵注入地层采油;催化反应滤罐2每日定期进行气水反冲洗1~2次。

光化学反应器底部设计的膜片式微孔曝气器,与曝气专用设备空气压缩机连接。微孔曝 气器的平均孔隙为50~100um,曝气器大小260mm,服务面积0.3~0.7m2,曝气阻力150~200mm H2O,微孔曝气器间距0.7m。曝气器上方安装上中下三层带微孔的隔板,隔板上微孔大小为5 mm,隔板间安装二层多排紫外灯管。下层为多排UV185nm紫外灯管,灯管间距0.2m;上层 为多排UV254nm紫外灯管,灯管间距0.3m。

催化滤罐以不锈钢为材质,底部设计的膜片式微孔曝气器,与曝气专用设备空气压缩机 连接。曝气器上方安装上下二层带微孔的隔板,隔板上微孔大小为5mm,隔板上微孔间距25mm。 隔板间装填厚1m的国产天然锰砂滤料(购自福建省滤料厂),粒径1~3mm,催化剂容量为催 化反应滤罐容量的30~40%。管道混合器采用管式静态混合器,不需要外加动力,产生成对分 流、交叉混合和反向旋流,混合效率达95%。

提高油田废水配制聚合物溶液粘度的注聚过程由曝气溶氧过程、光化学反应和杀菌过程、 催化氧化同时过滤过程、聚合物溶解与污水的混合配制及高压水泵注入过程组成。

曝气溶氧过程是使含油污水与空气充分接触使空气的氧迅速溶解于水中,为空气氧化和 光化学反应及杀菌创造必要的前提条件,曝气溶氧采用空压机和微孔曝气器。在光化学反应 器内通过曝气机组作用对废水进行充气和混匀(气、水)发生空气氧化反应。曝气处理后, 再在UVC存在的条件下,使油田废水中挥发酚、硫化物、Fe2+等还原性活性物质在空气及UVC 的协同作用下发生光化学氧化反应。光化学反应器出水进入催化滤罐。

催化滤罐由催化氧化同时过滤和过滤反洗过程组成。催化过滤过程:经充分曝气的含油 污水送入催化过滤器,在滤料兼催化剂的作用下发生空气催化氧化,通过催化剂滤层,水中 的还原性物质继续被氧化同时截留。滤后的清水经垫料层、配水系统汇送到管式静态混合器。 与溶药罐输送的聚合物进行水力混合配制成聚合物溶液注入地层。

催化过滤反洗过程:催化过滤器工作一定时间后应进行气水反冲洗。气水反冲洗通过配 水装置分布到整个面积上,利用水的反冲洗流速,使催化剂滤料呈浮动状态,并相互摩擦, 滤料中的杂质被清洗出来,随水排入下水道送废水站。滤料冲洗干净后恢复催化功能和过滤 状态。