申请日2006.03.17

公开(公告)日2008.12.31

IPC分类号C02F9/14; C02F1/58; C02F3/02; C02F1/70; C02F1/52

摘要

本发明涉及一种均三甲苯胺废水的处理方法,其特征在于:在均三甲苯胺废水中,投加甲醛和硫酸铝进行缩聚反应并生成缩合物析出,然后投加高分子絮凝剂聚丙烯酰胺沉淀,然后用铁炭法处理,铁炭反应塔的出水与其它工业废水混合后进行好氧生化处理。均三甲苯胺废水经本发明处理后能达到国家二级排放标准。

权利要求书

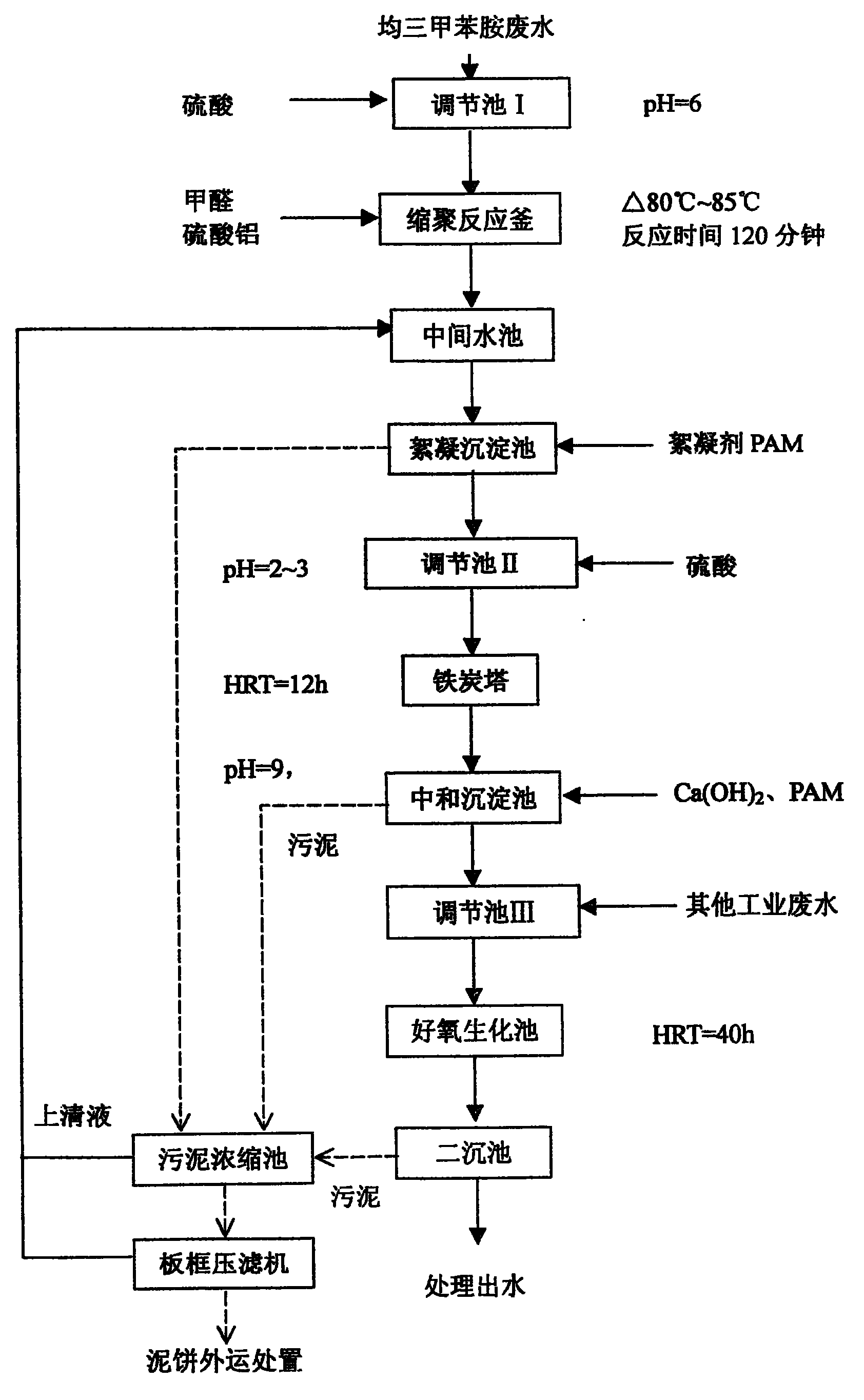

1、一种均三甲苯胺废水的处理方法,其特征在于:在均三甲苯胺废水 中,投加甲醛和硫酸铝进行缩聚反应并生成缩合物析出,然后投加高分子 絮凝剂聚丙烯酰胺沉淀,然后用铁炭法处理,铁炭反应塔的出水与其它工 业废水混合后进行好氧生化处理,其具体工艺步骤包括:

步骤一、缩聚反应

用硫酸调节pH值至5.5~6.5,控制废水的温度在80℃以上,向废水中 加入甲醛和硫酸铝,搅拌使苯胺类化合物与甲醛发生缩聚反应,回流反应 30~120分钟,甲醛的投加量按废水中苯胺量的1.5倍摩尔比,苯胺浓度 3000mg/L时投加固体硫酸铝0.4%重量比,

步骤二、絮凝沉淀

缩聚反应后的废水中投加高分子絮凝剂聚丙烯酰胺沉淀分离,

步骤三、铁炭法处理

絮凝沉淀后的上清液用硫酸调节pH值至2~3,进铁炭反应塔,该塔中 填料由铁刨花和颗粒活性炭组成,其中铁刨花与颗粒活性炭重量比为4~6∶ 1,废水在铁炭反应塔中停留4~12小时,

步骤四、中和混凝反应

铁炭反应塔出水投加碱液调节pH=8.5~9,投加高分子絮凝剂聚丙烯酰 胺促进絮凝沉淀,

步骤五、生化处理

上述经过去除生化抑制物的废水与其它工业废水混合,通过好氧生物 处理,水力停留时间为24~40小时,经二沉池泥水分离后,出水,

好氧生化池内安装半软性填料,填料填充率为62.3%,曝气系统一套, 间歇曝气,控制溶解氧量2~4mg/L,废水停留时间40小时。

2、根据权利要求1所述的一种均三甲苯胺废水的处理方法,其特征在 于:其具体工艺步骤包括:

步骤一、缩聚反应

均三甲苯胺废水汇集至调节池I,向池中加入硫酸调节pH值到6,硫 酸浓度≤50%,采用空气搅拌,使混合均匀,调节池I废水用泵提升到搪 瓷反应釜,投加甲醛和硫酸铝后开动搅拌机,蒸汽加热在80-85℃下回流 反应120分钟,

反应釜出水流入中间水池,自然冷却,然后再输送到絮凝沉淀池,

步骤二、絮凝沉淀

中间水池出水用泵输送到絮凝沉淀池,搅拌下加入高分子絮凝剂聚丙 烯酰胺,投加量为8克/吨废水,当出现大量絮体停止搅拌,自然沉降,上 层清液自流至调节池II,下层污泥用管道泵输送到污泥浓缩池,

步骤三、铁炭法处理

絮凝沉淀池的上层清液汇集到调节池II,向该池中加硫酸调节pH到 2~3,硫酸浓度≤50%,池内采用空气搅拌,使混合均匀,用耐酸泵输送 到铁炭塔,废水在铁炭塔中停留12小时,

步骤四、中和混凝反应

中和反应池分为三格,废水依次流过,第一格投加石灰,通过pH在线 监测仪控制pH=8.5~9,采用机械搅拌,第二格为反应区,采用空气搅拌, 第三格投加高分子絮凝剂聚丙烯酰胺,采用空气搅拌使混合均匀,

废水进斜管沉淀池固液分离,斜管沉淀池底部的污泥用泵输送到污泥 处理系统,

步骤五、生化处理

斜管沉淀池上清液流入调节池III,与其他工业废水混合,池内设空气搅 拌,使混合均匀,然后再将调节池III废水用泵提升到生化系统,

好氧池生化出水经过二沉池沉淀分离,出水,二沉池污泥进入污泥浓 缩池后再次沉降,剩余污泥由泵输送至板框压滤机,浓缩池上清液输送至 中间水池循环处理。

3、根据权利要求1或2所述的一种均三甲苯胺废水的处理方法,其特征 在于:所述的高分子絮凝剂聚丙烯酰胺配制成0.08~0.12%的溶液。

说明书

均三甲苯胺废水的处理工艺

技术领域:

本发明涉及一种均三甲苯胺废水的处理方法,属化工废水处理技术领 域。

技术背景:

均三甲苯胺的生产工艺如下

其生产废水中含有苯类和苯胺类化合物,根据均三甲苯胺废水中苯胺 毒性大、浓度高的特点,如果不进行废水处理而直接排放,达不到国家二 级排放标准,不符合国家环保要求。

发明内容:

本发明的目的在于提供一种能达到国家二级排放标准的均三甲苯胺废 水的处理方法。

本发明的目的是这样实现的:一种均三甲苯胺废水的处理方法,其特 征在于:在均三甲苯胺废水中,投加甲醛和硫酸铝进行缩聚反应并生成缩 合物析出,然后投加高分子絮凝剂聚丙烯酰胺沉淀。从而使废水中苯胺类 化合物含量大幅下降。然后用铁炭法处理,铁炭反应塔的出水与其它工业 废水混合进行好氧生化处理后,达到国家二级排放标准。

具体工艺步骤包括:

步骤一、缩聚反应

用硫酸调节pH值至5.5~6.5,控制废水的温度在80℃以上,向废水中 加入甲醛和硫酸铝,搅拌使苯胺类化合物与甲醛发生缩聚反应,回流反应 30~120分钟。投加硫酸铝能够解决产生的聚合物黏附在反应釜的壁及搅拌 器上这一难题。甲醛的投加量按废水中苯胺量的1.5倍摩尔比,苯胺浓度 3000mg/L左右时投加固体硫酸铝0.4%重量比。

步骤二、絮凝沉淀

缩聚反应后的废水中投加高分子絮凝剂聚丙烯酰胺沉淀分离。

步骤三、铁炭法处理

絮凝沉淀后的上清液用硫酸调节pH值至2~3,进铁炭反应塔。该塔中 填料由铁刨花和颗粒活性炭组成。其中铁刨花与颗粒活性炭重量比为4~6∶ 1,废水在铁炭反应塔中停留4~12小时,

步骤四、中和混凝反应

铁炭反应塔出水投加碱液调节pH=8.5~9,投加高分子絮凝剂聚丙烯酰 胺(PAM)促进絮凝沉淀,使毒性物质和其他有机物进一步被去除。

步骤五、生化处理

上述经过去除生化抑制物的废水与其它工业废水混合,通过好氧生物 处理,使有机物得到大幅度的降解。水力停留时间为24~40。经二沉池泥 水分离后,出水化学需氧量(COD)小于150mg/L,满足国家二级排放标 准。好氧生化池内安装半软性填料,填料填充率为62.3%,曝气系统一套, 间歇曝气,控制溶解氧量2~4mg/L,废水停留时间40小时。