申请日2006.06.02

公开(公告)日2007.12.05

IPC分类号C04B33/132

摘要

本发明公开了一种石粉污泥烧结砖及其制作方法,它是以石材加工企业生产过程中产生的石粉污泥为主要原料,并配合以江、河、湖、海淤泥或建筑废土或粘土为粘结剂,或还包括炉渣或煤矸石或粉煤灰或煤为内燃料,经破碎、搅拌、制坯、干燥、焙烧等工序后制得石粉污泥烧结砖,具有利废、环保、节土、节能、提高砖的抗压强度等特点,符合国家烧结承重砖标准。本发明的石粉污泥烧结砖具有强度高、便于施工等优点,是替代粘土烧结砖的又一新产品。

权利要求书

1.一种石粉污泥烧结砖,其特征在于:包括下列组分及重量百分比:

石粉污泥 25~80

粘结剂 20~75

所述石粉污泥为花岗石、大理石在锯、切、磨的加工过程中而产生的废料, 花岗石粉占85~100%,大理石粉占0~15%;所述粘结剂为江、河、湖、海淤 泥或建筑废土或粘土。

2.根据权利要求1所述的一种石粉污泥烧结砖,其特征在于:所述石粉污 泥,由粒径不大于2mm的颗粒体构成,颗粒体按粒径大小分布如下:

小于0.05mm 30~50%

0.05~1.2mm 35~65%

1.2~2mm 0~30%。

3.根据权利要求1所述的一种石粉污泥烧结砖,其特征在于:所述烧结砖 为烧结普通砖或烧结多孔砖或烧结空心砖或烧结装饰砖。

4.一种如权利要求1所述的石粉污泥烧结砖的制作方法,其特征在于:它 包括如下步骤:

a.配料:将石粉污泥和粘结剂按其组分的重量百分比进行称量;

b.搅拌:将上述石粉污泥、粘结剂放入搅拌机内并加水充分搅拌成制坯原 料,坯体含水率在15~20%;

c.制坯:将上述制坯料送入真空挤砖机,经挤出、切条、切坯形成坯体;

d.干燥:将上述坯体进行自然干燥或人工干燥,干燥坯体含水率在5~8%;

e.焙烧:将干燥后的坯体送入窑炉焙烧,烧结温度为950~1100℃,烧结 时间2~4小时。

f.冷却:将上述焙烧后的砖体经冷却后为石粉污泥烧结砖成品。

5.一种石粉污泥烧结砖,其特征在于:包括下列组分及重量百分比:

石粉污泥 25~80

粘结剂 19~70

内燃料 1~40

所述石粉污泥为花岗石、大理石在锯、切、磨的加工过程中而产生的废料, 花岗石粉占85~100%,大理石粉占0~15%;所述粘结剂为江、河、湖、海淤 泥或建筑废土或粘土;所述内燃料为炉渣或煤矸石或粉煤灰或煤。

6.根据权利要求5所述的一种石粉污泥烧结砖,其特征在于:所述石粉污 泥,由粒径不大于2mm的颗粒体构成,颗粒体按粒径大小分布如下:

小于0.05mm 30~50%

0.05~1.2mm 35~65%

1.2~2mm 0~30%。

7.根据权利要求5所述的一种石粉污泥烧结砖,其特征在于:所述烧结砖 为烧结普通砖或烧结多孔砖或烧结空心砖或烧结装饰砖。

8.一种如权利要求5所述的石粉污泥烧结砖的制作方法,其特征在于:它 包括如下步骤:

a1.破碎:将炉渣或煤或煤矸石粉碎成颗粒体,颗粒体的粒径不大于2mm;;

a.配料:将石粉污泥、粘结剂和粉碎好的内燃料按其组分的重量百分比进 行称量;

b.搅拌:将上述石粉污泥、粘结剂、粉碎好的内燃料放入搅拌机内并加水 充分搅拌成制坯原料,坯体含水率在15~20%;

c.制坯:将上述制坯料送入真空挤砖机,经挤出、切条、切坯形成坯体;

d.干燥:将上述坯体进行自然干燥或人工干燥,干燥坯体含水率在5~8%;

e.焙烧:将干燥后的坯体送入窑炉焙烧,烧结温度为950~1100℃,烧结 时间2~4小时。

f.冷却:将上述焙烧后的砖体经冷却后为石粉污泥烧结砖成品。

说明书

一种石粉污泥烧结砖及其制作方法

技术领域

本发明涉及一种建筑材料,特别是涉及一种利用石粉污泥为原料生产的石 粉污泥烧结砖及其制作方法。

背景技术

砖是一种常用的建筑材料,砖通常分为烧结砖和非烧结砖。凡是通过焙烧 而制得的砖称为烧结砖,如粘土烧结砖、烧结空心砖等,粘土烧结砖主要以粘 土为原材料,经配料、调制成形、干燥、高温焙烧而制成;以水泥、石灰为原 料制成的砖为免烧砖,如灰沙砖、水泥多孔砖等。传统的粘土烧结砖,由于取 粘土为材料,造成了大量的土地被毁,为保护耕地,国家已三令五申禁止和使 用粘土烧结砖,因而,粘土烧结砖的生产和使用将受到限制。以工业废渣为原 料制成的免烧砖,它们变废为宝,给建筑用砖增添了色彩,但是,这些产品易 产生裂、漏等现象,砖体不坚固,其传热系数较大,不利于建筑节能的设计。

发明内容

本发明的目的之一在于克服现有技术之不足,提供一种石粉污泥烧结砖, 它是以石材加工企业生产过程中产生的石粉污泥为原料,废物利用,具有强度 高、性能好、保温效果好的特点,更有利于建筑节能设计。

本发明的目的之二在于克服现有技术之不足,提供一种石粉污泥烧结砖的 制作方法,具有生产方法简单、便于操作的特点。

本发明解决其技术问题所采用的技术方案是:一种石粉污泥烧结砖,包括 下列组分及重量百分比:

石粉污泥 25~80

粘结剂 20~75

所述石粉污泥为花岗石、大理石在锯、切、磨的加工过程中而产生的废料, 花岗石粉占85~100%,大理石粉占0~15%;所述粘结剂为江、河、湖、海淤 泥或建筑废土或粘土。

所述石粉污泥,由粒径不大于2mm的颗粒体构成,颗粒体按粒径大小分布 如下:

小于0.05mm 30~50%

0.05~1.2mm 35~65%

1.2~2mm 0~30%。

一种如上所述的石粉污泥烧结砖的制作方法,它包括如下步骤:

a.配料:将石粉污泥和粘结剂按其组分的重量百分比进行称量;

b.搅拌:将上述石粉污泥、粘结剂放入搅拌机内并加水充分搅拌成制坯原 料,坯体含水率在15~20%;

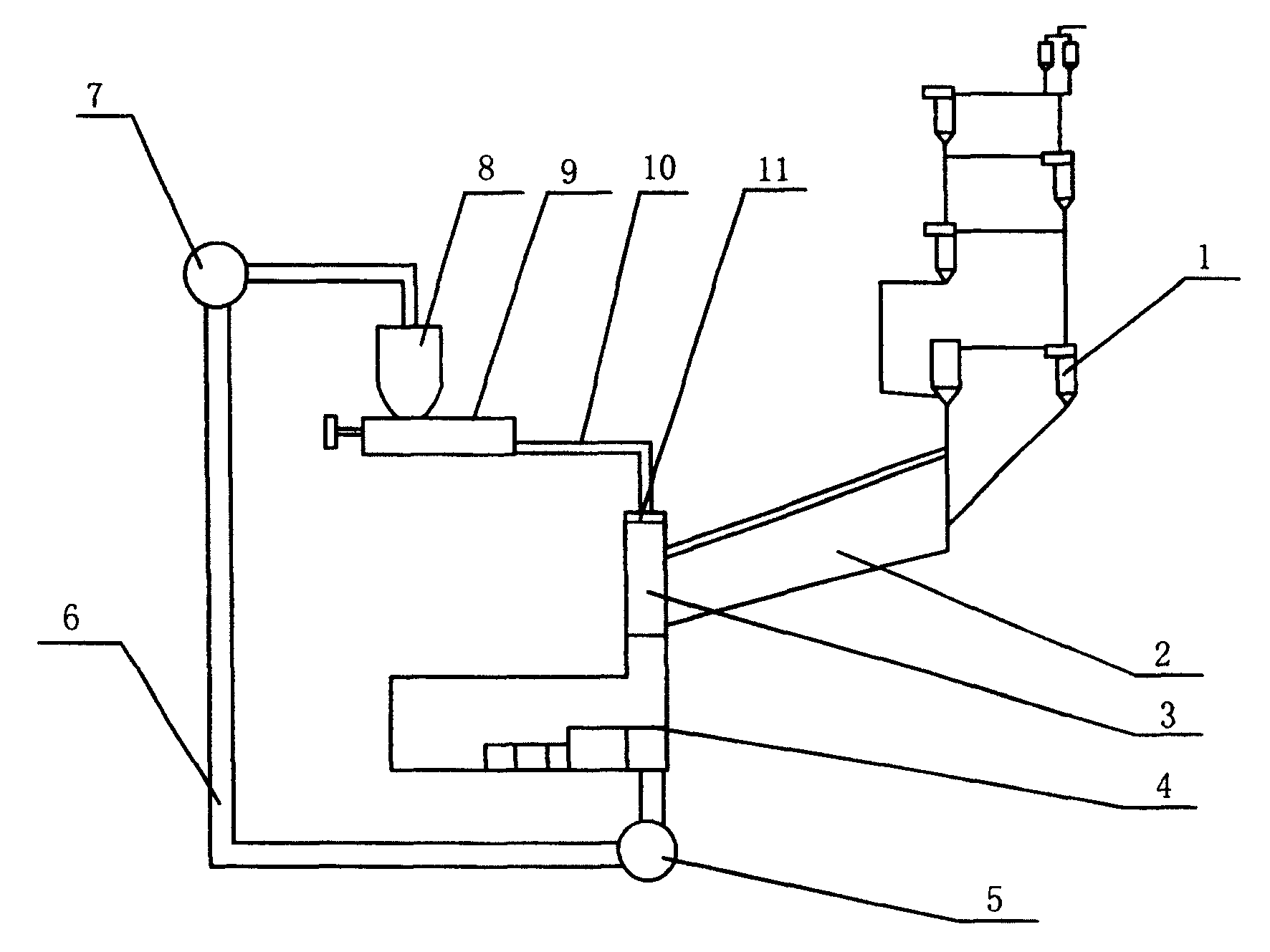

c.制坯:将上述制坯料送入真空挤砖机,经挤出、切条、切坯形成坯体;

d.干燥:将上述坯体进行自然干燥或人工干燥,干燥坯体含水率在5~8%;

e.焙烧:将干燥后的坯体送入窑炉焙烧,烧结温度为950~1100℃,烧结 时间2~4小时。

f.冷却:将上述焙烧后的砖体经冷却后为石粉污泥烧结砖成品。

一种石粉污泥烧结砖,包括下列组分及重量百分比:

石粉污泥 25~80

粘结剂 19~70

内燃料 1~40

所述石粉污泥为花岗石、大理石在锯、切、磨的加工过程中而产生的废料, 花岗石粉占85~100%,大理石粉占0~15%;所述粘结剂为江、河、湖、海淤 泥或建筑废土或粘土;所述内燃料为炉渣或煤矸石或粉煤灰或煤。

所述石粉污泥,由粒径不大于2mm的颗粒体构成,颗粒体按粒径大小分布 如下:

小于0.05mm 30~50%

0.05~1.2mm 35~65%

1.2~2mm 0~30%

一种如上所述的石粉污泥烧结砖的制作方法,它包括如下步骤:

a1.破碎:将炉渣或煤或煤矸石粉碎成颗粒体,颗粒体的粒径不大于2mm

a.配料:将石粉污泥、粘结剂和粉碎好的内燃料按其组分的重量百分比进 行称量;

b.搅拌:将上述石粉污泥、粘结剂、粉碎好的内燃料放入搅拌机内并加水 充分搅拌成制坯原料,坯体含水率在15~20%;

c.制坯:将上述制坯料送入真空挤砖机,经挤出、切条、切坯形成坯体;

d.干燥:将上述坯体进行自然干燥或人工干燥,干燥坯体含水率在5~8%;

e.焙烧:将干燥后的坯体送入窑炉焙烧,烧结温度为950~1100℃,烧结 时间2~4小时。

f.冷却:将上述焙烧后的砖体经冷却后为石粉污泥烧结砖成品。

所述烧结砖为烧结普通砖或烧结多孔砖或烧结空心砖或烧结装饰砖。

本发明的石粉污泥烧结砖及其制作方法,采用石材加工企业生产过程中产 生的石粉污泥为主要原料,废物利用,具有强度高、性能好、保温效果好的特 点。

本发明的石粉污泥烧结砖及其制作方法,采用江、河、湖、海淤泥或建筑 废土或粘土为粘结剂,具有取材容易,制作成本低的特点。

本发明的石粉污泥烧结砖及其制作方法,采用炉渣或煤矸石或粉煤灰或煤 等内燃料为可选添加料,其中粉煤灰无需破碎可直接与石粉污泥、粘结剂混合, 而炉渣、煤矸石、煤则需要通过破碎的方式使其成为颗粒体,颗粒体不大于2mm。

本发明的有益效果是,由于采用了以石粉污泥为主要原料,将石粉污泥与 粘结剂或还包括内燃料,通过破碎、搅拌、制坯、干燥、焙烧等工序后制得石 粉污泥烧结砖,具有废物利用,变废为宝的特点,可以节约大量的粘土资源, 符合国家新型墙体材料的规范要求;该砖可为多孔砖、空心砖,结构合理,符 合国家建设节约型社会、环境友好型社会的要求,其抗压强度大于10Mpa,符合 国家承重砖标准。本发明的石粉污泥烧结砖具有强度高、便于施工等优点,是 替代粘土烧结砖的又一新产品。

具体实施方式

以下结合实施例对本发明作进一步详细说明;但本发明的一种石粉污泥烧 结砖及其制作方法不局限于实施例。

实施例一,本发明的一种石粉污泥烧结砖,它采用下列组分及重量百分比:

石粉污泥 80

粘结剂 20

其中,石粉污泥为花岗石在锯、切、磨的加工过程中而产生的废料,花岗 石颗粒体按粒径大小分布如下:

小于0.05mm 50%

0.05~1.2mm 35%

1.2~2mm 15%;

粘结剂为海淤泥。

一种如上所述的石粉污泥烧结砖的制作方法,它包括如下步骤:

步骤a.配料:将花岗石粉污泥和海淤泥按80∶20进行称量;

步骤b.搅拌:将上述花岗石粉污泥、海淤泥放入搅拌机内并加水充分搅拌 成制坯原料,坯体含水率在15~20%

步骤c.制坯:将上述制坯料送入真空挤砖机,经挤出、切条、切坯形成坯 体;

步骤d.干燥:将上述坯体进行自然干燥或人工干燥,干燥坯体含水率在5~ 8%;

步骤e.焙烧:将干燥后的坯体送入窑炉焙烧,烧结温度为950℃,烧结时 间3小时。

f.冷却:将上述焙烧后的砖体经冷却后为石粉污泥烧结砖成品。

实施例二,本发明的一种石粉污泥烧结砖,与实施例一的不同之处在于, 它采用下列组分及重量百分比:

石粉污泥 60

粘结剂 40

石粉污泥为花岗石、大理石在锯、切、磨的加工过程中而产生的废料,其 中,花岗石粉占85%,大理石粉占15%;石粉污泥的颗粒体按粒径大小分布如 下:

小于0.05mm 30%

0.05~1.2mm 50%

1.2~2mm 20%。

实施例三,本发明的一种石粉污泥烧结多孔砖,它采用下列组分及重量百 分比:

石粉污泥 50

粘结剂 30

内燃料 20

其中,石粉污泥为花岗石、大理石在锯、切、磨的加工过程中而产生的废 料,花岗石粉污泥占90%,大理石粉污泥占10%;粘结剂为建筑废土;内燃料 为炉渣。

石粉污泥的颗粒体按粒径大小分布如下:

小于0.05mm 35%

0.05~1.2mm 60%

1.2~2mm 5%。

一种如上所述的石粉污泥烧结多孔砖的制作方法,它包括如下步骤:

步骤a1.破碎:将炉渣粉碎成颗粒体,颗粒体的粒径不大于2mm;

步骤a.配料:将石粉污泥、建筑废土和粉碎好的炉渣按其组分的重量百分 比进行称量;

步骤b.搅拌:将上述石粉污泥、建筑废土和粉碎好的炉渣放入搅拌机内并 加水充分搅拌成制坯原料,坯体含水率在15~20%;

步骤c.制坯:将上述制坯料送入真空挤砖机,经挤出、切条、切坯形成多 孔坯体:

步骤d.干燥:将上述坯体进行自然干燥或人工干燥,干燥坯体含水率在5~ 8%;

步骤e.焙烧:将干燥后的坯体送入窑炉焙烧,烧结温度为1000℃,烧结 时间3.2小时。

步骤f.冷却:将上述焙烧后的砖体经冷却后为石粉污泥烧结多孔砖成品。

实施例四,本发明的一种石粉污泥烧结多孔砖,它采用下列组分及重量百 分比:

石粉污泥 30

粘结剂 30

内燃料 40

与实施例三的不同之处在于,石粉污泥为花岗石、大理石在锯、切、磨的 加工过程中而产生的废料,花岗石粉污泥占95%,大理石粉污泥占5%;粘结剂 为粘土;内燃料为粉煤灰。

石粉污泥的颗粒体按粒径大小分布如下:

小于0.05mm 35%

0.05~1.2mm 65%。

一种如上所述的石粉污泥烧结多孔砖的制作方法,由于内燃料采用粉煤灰, 因而无需破碎步骤,它包括如下步骤:

步骤a.配料:将石粉污泥、粘土和粉煤灰按其组分的重量百分比进行称量;

步骤b.搅拌:将上述石粉污泥、粘土和粉煤灰放入搅拌机内并加水充分搅 拌成制坯原料,坯体含水率在15~20%;

步骤c.制坯:将上述制坯料送入真空挤砖机,经挤出、切条、切坯形成多 孔坯体;

步骤d.干燥:将上述坯体进行自然干燥或人工干燥,干燥坯体含水率在5~ 8%;

步骤e.焙烧:将干燥后的坯体送入窑炉焙烧,烧结温度为1100℃,烧结时 间3.5小时。

步骤f.冷却:将上述焙烧后的砖体经冷却后为石粉污泥烧结多孔砖成品。

上述实施例仅用来进一步说明本发明的石粉污泥烧结砖及其制作方法,但 本发明并不局限于实施例,凡是依据本发明的技术实质对以上实施例所作的任 何简单修改、等同变化与修饰,均落入本发明技术方案的保护范围内。