申请日2007.07.22

公开(公告)日2008.01.30

IPC分类号C04B28/04; C04B18/30; C04B22/10; C04B22/06; C04B22/14; C04B14/06

摘要

本发明公开了一种用污水厂污泥无臭、无三废排放制造免烧砖的方法。原料为活性污泥、水泥、中细砂、细石、再加入本发明的除臭剂、早强剂、速凝剂和激发剂,用免烧工艺制造建筑用砖块;实现污泥变废为宝的清洁型生产,解决现有污泥处理方法中存在的环保问题;具有设备少、方法简单、容易实施、利于环境保护等特点;有显著的经济、环保及社会效益;广泛适用于活性污泥无害化、资源化中使用。

权利要求书

1.一种活性污泥制造免烧砖的方法,其特征在于免烧砖的原料和重 量百分含量为:

污水厂活性污泥含水75~82%

普通硅酸盐水泥,加入量为全部原料重量的6~11%

中细砂,加入量为水泥重量的2.2~3.0倍

细石块,加入量为水泥重量的3.3~4.3倍

采用过氧化钙作除臭剂

采用硫酸亚铁与一缩二乙二醇混合物,作早强剂

采用炉灰渣+氢氧化钾+石灰石,作速凝剂

采用高锰酸钾作激发剂

2.活性污泥制造免烧砖的方法,包括除臭、混料、成型、静养,其 特征在于制造过程为:

(1)向污泥中加入过氧化钙,加入量为污泥干基重量的1.5~3.2%, 然后,

(2)用硫酸亚铁55~75%(重量)与一缩二乙二醇25~45%(重量)的混 合物,向污泥中加入量为原料总固体重量的1.50~2.10%,然后,

(3)用炉灰渣、氢氧化钾、石灰石三者重量百分比按66~86%∶5~ 8%∶15~20%混合,在1380~1410℃煅烧后,向污泥中加入量为原料总 固体重量的0.80~1.00%,然后,

(4)用高锰酸钾,向污泥中加入量为原料总固体量的0.04~0.06%。

说明书

污水厂污泥无臭无三废制造免烧砖的方法

本发明涉及一种污水厂污泥无臭无三废制造免烧砖的方法,更具体地 说,涉及一种将污水厂活性污泥进行除臭,加入胶凝料、骨料、早强剂等 外加剂,无三废排放情况下制造免烧砖的方法。

在现有技术中,随着环境保护事业的不断重视和发展,全国各地大量 兴建城市污水处理工厂,污水厂副产大量活性污泥的无害化、资源化问题 则愈加突出,到目前为止,还没有完全无害化地加以利用。现有活性污泥 处理方法中,如:(1)泥泥填埋:会污染地下水源;(2)污泥倒入海中: 会污染海域;(3)污泥焚烧:处理费昂贵,废气污染大气;(4)污泥发酵 干化制成肥料:相对而言,是一种较好的方法,但费时费力,存在重金属 积累污染问题;(5)污泥与粘土混合烧制红砖:因烧制时的高温使有机质 分解产生大量恶臭气体,严重影响周围地区的生活环境;(6)其他的污泥 处理方法:目前尚处于研究阶段。综上所述,现有污泥处理的各种方法, 均存在严重未解决的环保问题;因此,必需采用简单易行的方法,在不产 生环保问题的前提下,对活性污泥进行无害化、资源化综合利用。

本发明旨在提供一种用污水厂污泥无臭无三废排放制造免烧砖的方 法,即采用污泥为主组分,使污泥起填充料及部份胶凝材料的作用,用中 细砂及细石为骨料,用水泥作补充胶凝材料,再加入本发明专利的除臭剂、 早强剂、速凝剂和激发剂,经强制搅拌混合、成型、静养而制造免烧砖的 方法。

为了达到上述目的,本发明采用了如下的技术方案:

(一)在污水厂付产的活性污泥中,加入过氧化钙(CaO2)粉剂作除 臭剂,经搅拌混合均匀后,过氧化钙生成的氧与较活泼的有机臭性气体起 化合作用,生成氧化物仍保留在溶液中;

(二)污泥本身含有聚丙烯酰胺粘合剂成分,可起到填充作用和胶凝作 用,再用普通硅酸盐水泥作补充胶凝材料;

(三)用中细砂作细骨料;用粒径小于5mm的碎石块作大骨料。

(四)用钛白粉厂的付产品硫酸亚铁(FeSO4·7H2O)与一缩二乙二醇 [O(GH2CH2OH)2]的混合物,作早强剂;

(五)用燃煤锅炉的炉灰渣加上固体氢氧化钾(KOH)和石灰石,三 种料混合后进行煅烧,然后磨碎,用作速凝剂;

(六)用高锰酸钾(KMnO4)粉料作激发剂;

(七)污泥含水75%~82%,所需水全部来自污泥中,不需要再加水;

上述原料搅拌混合后去成型,然后静养、脱模、养护,制得免烧砖, 使污泥变成坚硬结实的硅酸盐水泥制品,像石块一样,不再有污染问题。

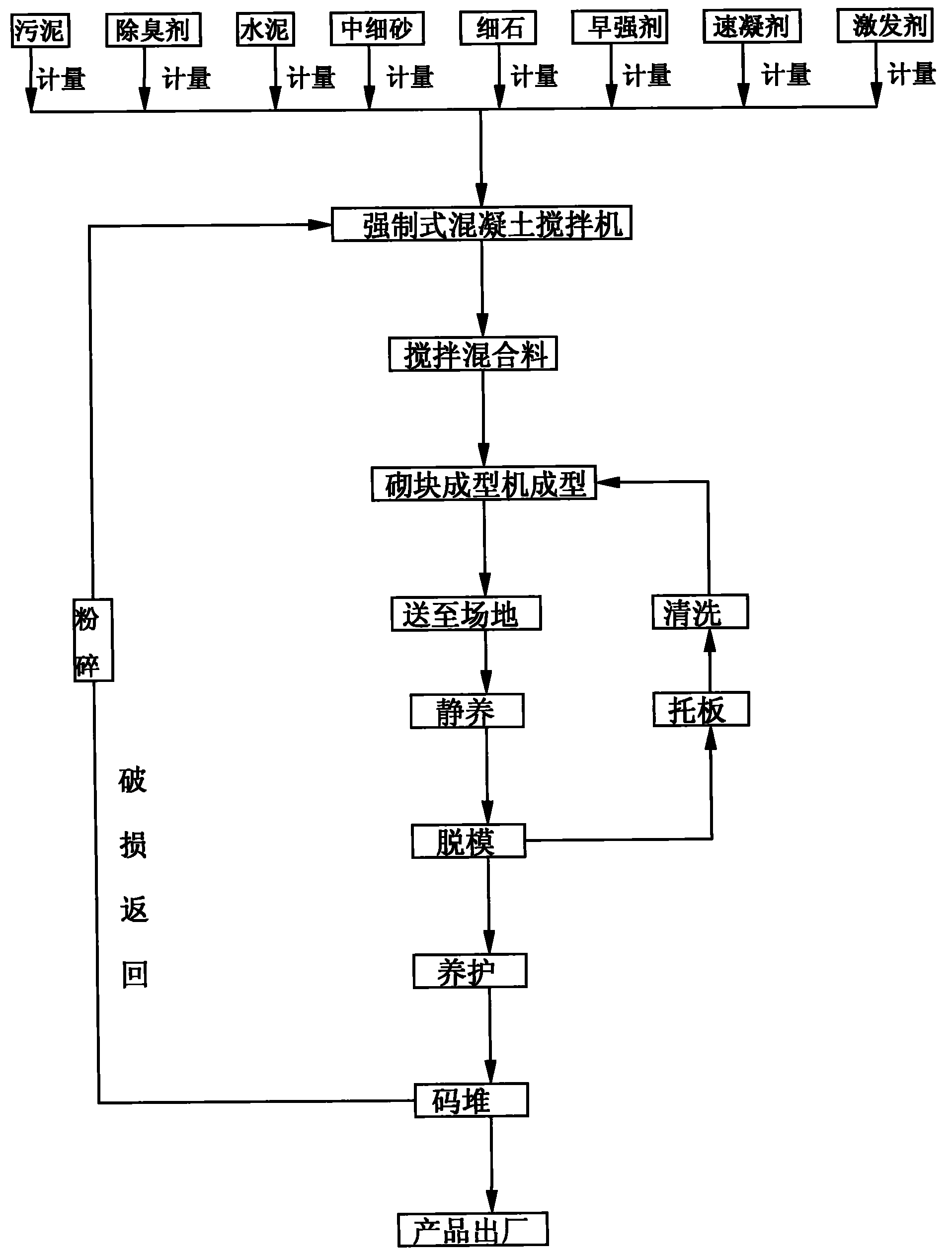

本发明的免烧砖制造方法,包括原料粉碎、过筛、计量、搅拌混合、 成型、静养、脱模、养护及性能检测。其具体制造过程为:(1)用含水(以 下均为重量百分比)75%~82%的活性污泥加入到JW250C型强制式混凝 土搅拌机中,然后加入污泥干基重量比为1.5~3.2%的过氧化钙粉料,不 断开动搅拌器;(2)用强度等级为32.5~42.5的普通硅酸盐水泥加入污泥 中,水泥加入量为全部原料重量的6~11%,继续开动搅拌器进行搅拌; (3)用粒径为0.25~0.5mm的中细砂加入搅拌机中,加入量为水泥重量的 2.2~3.0倍;(4)用粒径小于5mm的细石块加入搅拌机中,加入量为水 泥重量的3.3~4.3倍;(5)配置早强剂:用硫酸亚铁55~75%和一缩二 乙二醇25~45%的混合物作早强剂使用,加入至搅拌器中,早强剂的用 量为原料总固体量的1.50~2.10%;(6)用燃煤炉灰渣(粉碎成60目) 66~86%+固体氢氧化钾5~8%+石灰石(粉碎成30目)15~20%,三 者混合后在1380~1410℃下煅烧半小时,然后磨碎至160目,加入到搅 拌器中,加入量为原料总固体量的0.80~1.00%;(7)在搅拌器中,再边 搅拌边加入高锰酸钾(80目)粉剂,加入量为原料总固体量的0.04~ 0.06%;(8)上述原料加入完毕后,再继续搅拌3~6分钟,然后送去QTJ3 -35型砌块成型机中,按预先设计好的产品尺寸,进行砌块成型,然后 送至堆放场地,堆放整齐,静养一天后进行脱模,再继续养护7~10天 后进行码堆,然后经检测合格即为成品。在生产过程中,如有破损砖,可 返回搅拌机中回收利用。

所制得的免烧砖产品,在建筑中一般用作非承重砌块使用,如框架填 充墙、间隔墙、围护墙等,本产品强度等级为MU1.5、MU2.5、MU3.5、 MU5.0、MU7.5五个等级,密度等级为500、600、700、800、900、1000、 1200七个等级,产品宽(厚)度为90mm、115mm、120mm、140mm、190 mm,可制成空心砌块或实心砌块。

在实施本发明过程中,使用的污泥为城市污水处理工厂的付产物活性 污泥,污泥含水75~82%,含有机质35~65%,PH=5.5~8.5;向污泥中 加入的过氧化钙(CaO2),是一种白色结晶粉末,产品质量符合企业标准 的二级品指标,即:过氧化钙(CaO2)含量≥55%,重金属(Pb)含量 ≤0.0035%,砷(As)含量≤0.00015%,相对密度约2.921,它起污泥除 臭作用;加入的水泥为普通硅酸盐水泥,技术标准按GB175-1999规定, 强度等级为32.5~42.5,它起补充胶凝作用;加入的中细砂粒径0.25~ 0.5mm的河砂或山砂,砂中有害物质含量按III类标准,砂的细度模数Mx =1.6~3.0之间,砂的颗粒级配区为II区,干砂的堆密度为1450~1550 kg/m3,砂的坚固性符合GB/T14684-2001标准规定的II类指标值,它起 骨料的作用;加入的细石料为粒径小于5mm的碎石块,其中4mm以下的 颗粒占90%以上,它同样起骨料作用;加入的硫酸亚铁(FeSO4·7H2O) 质量符合GB10531-89标准中的工业用合格品,硫酸亚铁(FeSO4·7H2O) 含量≥90.0%,二氧化钛(TiO2)含量≤0.75%,水不溶物含量≤0.75%; 加入的一缩二乙二醇[O(GH2CH2OH)2]为工业级产品,熔点:-6.5℃, 沸点245℃,它与硫酸亚铁混合后起早强剂作用;加入的燃煤炉灰渣为普 通煤燃烧后剩下的残渣(炉灰渣),应粉碎成60目;加入的氢氧化钾(KOH) 符合G11GB1919-80标准的工业二级固体产品,氢氧化钾(KOH)≥ 88.0%,碳酸钾(K2CO3)≤3.0%,氯化钾(KCL)≤3.0%,铁(Fe)≤ 0.07%;加入的石灰石(CaCO3)需粉碎成30目,将上述炉灰渣、氢氧化 钾、石灰石三者混合后进行1380~1410℃煅烧半小时,磨碎至1 60目,作速凝剂使用;加入的高锰酸钾(KMnO4)为80目以上的工业 级粉剂,作激发剂使用;在上述全部原料的混合搅拌中,需要的水全部 来自湿污泥所含的水份。

在实施本发明过程中,所有原材料进厂后应进行检查、验收和保管, 把好原料质量关,在生产时,每天应检查一次配料计量秤误差范围;在搅 拌时,每班应检查一次搅拌的匀质性及和易性;对半成品,应检查每批半 成品外观、尺寸和密实度等是否符合要求;最后的成品检验,则要对每批 产品进行抽样检测它的尺寸偏差、抗压强度、抗折强度是否符合所设计的 标准要求;此外,根据用户需要,还有其它质量标准要求的产品,也应进 行相应的检测。

上述的除臭剂、早强剂、速凝剂、激发剂的成分及配方应用,是本发 明专利的特点之一。

与现有技术相比,本发明具有以下明显的优点:(1)本发明采用免烧 的方法制造建筑用砖,避免了污泥烧制砖块产生的大量难闻臭气;(2)本 发明无臭无三废排放,实现污泥无害化、资源化的清洁型生产,避免了现 有污泥处量方法中存在的难以解决的环保问题;(3)本发明设备简易、方 法简单、易于实施;(4)本发明变废为宝,具有显著的经济效益、环保 效益和社会效益。