申请日2008.12.11

公开(公告)日2009.07.08

IPC分类号C02F1/20; C02F1/58

摘要

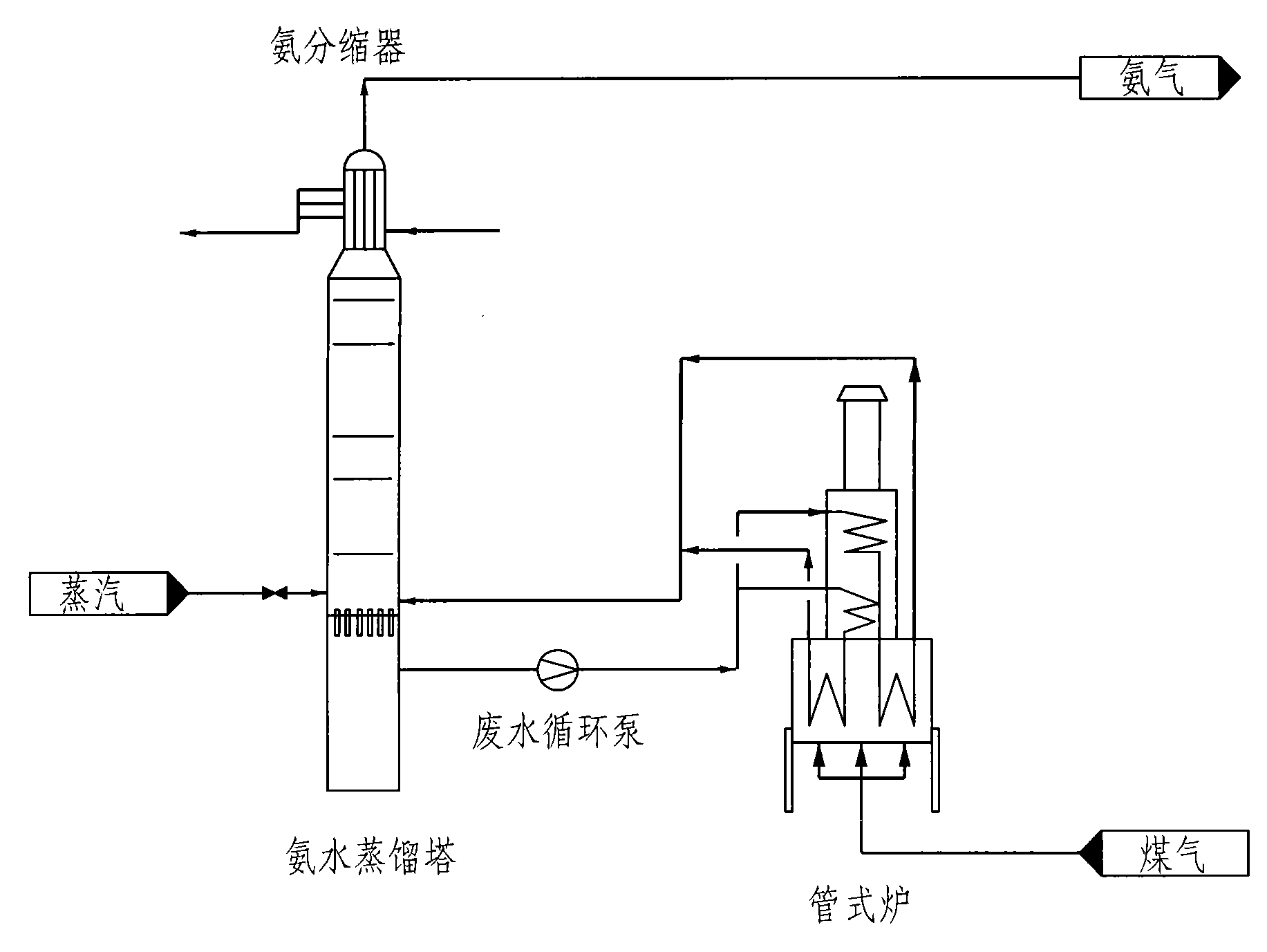

本发明涉及一种用管式炉循环加热废水进行蒸氨的工艺,其特征在于,该工艺是蒸氨用的蒸汽由废水自己产生,不需要外来蒸汽;由管式炉循环加热蒸氨塔下部的废水,返回蒸氨塔底闪蒸器中蒸发为汽体,供蒸氨塔蒸馏氨水,替代直接蒸汽。本发明的有益效果是:管式炉蒸氨工艺具有工艺新、运行成本低,环保效果好等显著优点;对完善我国焦化行业具有完全自主知识产权的蒸氨工艺、保护环境及资源循环利用具有重要意义。

权利要求书

1、一种用管式炉循环加热废水进行蒸氨的工艺,其特征在于,该工艺是 蒸氨用的蒸汽由废水自己产生,不需要外来蒸汽;由管式炉循环加热蒸氨塔 下部的废水,返回蒸氨塔底闪蒸器中蒸发为汽体,供蒸氨塔蒸馏氨水,替代 直接蒸汽。

2、根据权利要求1所述的一种用管式炉循环加热废水进行蒸氨的工艺, 其特征在于,所述的管式炉炉膛为蛇型布置方式。

3、根据权利要求1或2所述的一种用管式炉循环加热废水进行蒸氨的工 艺,其特征在于,所述的废水在管式炉内被煤气燃烧的辐射热加热至100~ 150℃。

说明书

用管式炉循环加热废水进行蒸氨的工艺

技术领域

本发明涉及蒸氨技术领域,具体涉及一种利用管式炉循环加热废水,为 焦化厂的蒸氨塔蒸馏提供蒸汽的工艺。

背景技术

直接蒸汽蒸氨工艺是我国焦化行业应用比较广泛的脱氨工艺,外来的蒸 汽进入蒸氨塔底,用于挥发氨蒸馏和固定铵蒸馏。该工艺满足脱氨要求,因 而在我国焦化行业得到了广泛应用。但从生产厂客观条件看,该工艺仍有局 限之处和不足:受软水资源短缺限制;用外来蒸汽蒸氨,加大废水排出量, 导致生化处理能力加大,带来投资增加。上述问题暴露出了目前蒸氨工艺技 术的不足,影响该工艺的应用及发展。

发明内容

本发明的目的是提供一种用管式炉循环加热废水进行蒸氨的工艺,该工 艺不需外来蒸汽,通过管式炉循环加热蒸氨塔下部的废水产生蒸汽来进行蒸 氨,节省了能源和废水生化处理量。

为实现上述目的,本发明通过以下技术方案实现:

一种用管式炉循环加热废水进行蒸氨的工艺,该工艺是蒸氨用的蒸汽由 废水自己产生,不需要外来蒸汽;由管式炉循环加热蒸氨塔下部的废水,返 回蒸氨塔底闪蒸器中蒸发为汽体,供蒸氨塔蒸馏氨水,替代直接蒸汽。

所述的管式炉炉膛为蛇型布置方式。

所述的废水在管式炉内被煤气燃烧的辐射热加热至100~150℃。

与现有技术相比,本发明的有益效果是:

与国内外现有的以水洗氨富氨水和剩余氨水为原料的直接蒸氨工艺相 比,管式炉蒸氨工艺具有工艺新、运行成本低,环保效果好等显著优点;对 完善我国焦化行业具有完全自主知识产权的蒸氨工艺、保护环境及资源循环 利用具有重要意义。

1)工艺新

国内外现有富氨水和剩余氨水的蒸氨工艺通常采用外来蒸汽作为蒸馏介 质,本工艺采用管式炉循环加热蒸氨塔底废水闪蒸产生的蒸汽作为蒸馏介质。

2)运行成本低

采用本发明的管式炉蒸氨工艺取消直接蒸汽,蒸氨用的蒸汽是塔底废水 被管式炉循环加热至过热水通过塔内闪蒸器汽化而得,蒸汽由废水自己产生, 不需要外来直接蒸汽,因此节省运行费用。

3)环保效果好

同现有的直接蒸氨工艺相比,本发明管式炉蒸氨工艺外排废水量减少 20%,从而减轻生化装置的处理负荷,同时也节省生化装置的投资,减轻环保 负担,废水的氨氮指标符合焦化行业环保允许排放指标,环保效益明显。