申请日2009.06.25

公开(公告)日2010.12.29

IPC分类号C02F1/28; C02F1/58; C02F101/38; C02F103/10; B01J20/18

摘要

本发明涉及一种聚合物驱采油污水的处理方法,包括:将催化裂化废催化剂和含HPAM的采油污水充分接触,使废催化剂对污水中的有机物进行吸附;将达到吸附饱和的催化裂化废催化剂加热再生后回用于污水处理。本发明的方法特别适用于处理含HPAM的采油污水。

权利要求书

1.一种聚合物驱采油污水的处理方法,包括:

(1)将催化裂化废催化剂和含HPAM的采油污水充分接触,使废催化剂对污水中的有机物进行吸附,所述的催化裂化废催化剂包括15~55wt%的Y型分子筛和15~40wt%的氧化铝,比表面积为50~500m2/g,孔体积为0.1~0.5mL/g;

(2)在惰性气体保护下,将(1)中达到吸附饱和的催化裂化废催化剂加热至330℃~370℃,保温2~30min,升温至410~450℃,保温5~120min,用惰性气体吹扫后回用于步骤(1)。

2.按照权利要求1所述的方法,其特征在于,催化裂化废催化剂的比表面积为200~300m2/g,孔体积为0.2~0.5mL/g。

3.按照权利要求1所述的方法,其特征在于,所采用的吸附装置是柱式固定床,污水流量为1.0~4.0mL/h·g。

4.按照权利要求3所述的方法,其特征在于,污水流量为2.2~3.4mL/h·g。

5.按照权利要求1所述的方法,其特征在于,所采用的吸附装置是悬浮-沉降装置,废催化剂与污水的接触时间为0.1~12小时,沉降时间为1~16小时。

6.按照权利要求5所述的方法,其特征在于,废催化剂与污水的接触时间为0.5~6小时,沉降时间为2~10小时。

7.按照权利要求1所述的方法,其特征在于,使废催化剂对污水中的有机物进行吸附,吸附的温度为0~60℃。

8.按照权利要求7所述的方法,其特征在于,使废催化剂对污水中的有机物进行吸附,吸附的温度为20~45℃。

9.按照权利要求1所述的方法,其特征在于,所述的惰性气体是氮气或二氧化碳。

10.按照权利要求1所述的方法,其特征在于,惰性气体吹扫时间为5~60min。

说明书

一种聚合物驱采油污水的处理方法

技术领域

本发明涉及一种聚合物驱采油污水的处理方法,具体地说是含聚丙烯酰胺的采油污水的处理方法。

背景技术

石油是一种不可再生的重要能源和工业原料,为了缓解石油的供需矛盾,世界各国都在加大勘探新油田的力度,同时非常重视提高现有油田的采收率。聚合物驱油技术是油田开发后期采用的技术,“九五”以来该技术在我国取得了长足发展,目前我国的聚合物干粉年注入量已达万吨以上,其规模在世界处于遥遥领先的地位,随之而来的是产生大量的聚合物产出水。

含部分水解聚丙烯酰胺(HPAM)的采油污水是一类比较复杂、特殊的污水,行业特征非常明显。HPAM属线型高分子直链式化合物,相对分子量高,直链上酰胺基数目多,由于高分子量的HPAM存在,使其具有一定的表面活性剂的作用,使原油乳化,导致污水粘度大、含油多,乳化严重,油水分离难度大,可生化性差,CODCr值高。大量含有HPAM的污水严重污染了水体,破坏了生态平衡,更重要的是HPAM在采出和放置过程中会有部分降解成丙烯酰胺单体,该物质具有神经毒性,如处理不彻底,将在环境中逐渐累积,不但危害环境,而且威胁到人类的健康和生命安全。

含HPAM的采油废水的处置方式一般有三种:①将废水中的聚丙烯酰胺资源化,继续用于回注驱油;②回注入枯竭的地层;③排入地表或周边土壤。目前随着油田综合含水率的提高,采出污水产量不断增加,已超出回注水量的需求,有相当大的一部分水要排放到环境里。这类采出水必须经过处理达标后,才能回注地层或外排,因此开发高效,简单,环保的聚合物驱采油污水处理方法,已经成为油田开发必须解决的重要课题之一。

目前,对此类含聚合物污水的处理有:两级沉降、二次压力过滤及隔油-气浮-生化-沉淀等水驱采出水处理工艺,处理效果均不理想。针对难生物降解的聚丙烯酰胺的去除,处理方法很多,大致可以分为物理法,化学法,生物法。物理处理技术主要包括气浮法,膜分离法和过滤法,其中只有膜分离法能够很好的提高出水水质,但是膜污染,前期预处理条件苛刻及高成本限制了该方法的推广。化学处理法主要包括混凝沉淀法,高级氧化法及光催化等,化学混凝沉淀去除溶解油和悬浮物效果好,技术成熟,但对于聚丙烯酰胺絮凝效果一般,且处理后残渣中的聚丙烯酰胺仍然存在,对环境造成危害。高级氧化是近年来发展起来的聚合物采油废水处理方法,主要是借助氧化剂(羟基自由基)的强氧化性破坏聚合物与油滴和悬浮物形成的弹性膜,降低废水的稳定性,进一步使得聚合物的分子链断裂,从而降低采油污水的粘度和聚合物含量,但一方面氧化后的废水中出现低分子量的聚合物甚至聚合物单体等,另一方面氧化后废渣过多,对环境产生二次污染,限制了此类技术在油田的推广。光催化是近年来国际上的研究热点,文献报道光催化法对环境污染物有很好的去除效果,但目前该技术多停留在试验室阶段。生物法处理聚合物驱采油废水包括:活性污泥法(SBR),生物滤池,生物接触氧化及厌氧生化处理,其优点在于处理工艺简单,生物降解不引入二次污染,缺点是对三次采油废水这一复杂体系而言,生物的培养和驯化需要时间长,受水质条件影响大,处理能力有限,对聚合物的去除率较低,应用于实际生产存在较大困难。

催化裂化工艺会产生大量的废催化剂,如年处理量100万吨的装置每年要产生上千吨的废催化剂。催化裂化废催化剂含有Ni、V等金属,常规的深埋处理容易造成土壤和水源污染。

中国专利200510004959.3提供了一种利用炼油废催化剂处理炼油废水、化工废水、印染废水、造纸废水、制革废水、化纤废水、含油废水或城市污水的方法。该专利所提供的方法不适合处理含HPAM的采油污水,该专利用水,或碱金属、碱土金属的氧化物、氢氧化物、碳酸盐的水溶液对废催化剂进行再生,再生后再生液外排或回收其中的有机物,可见该方法只能将HPAM和AM转移到水中,而不是将其分解以彻底消除对环境的危害。

发明内容

针对现有技术存在的问题,本发明提供了一种聚合物驱采油污水的处理方法,特别是利用催化裂化废催化剂处理含HPAM的采油污水的方法。

本发明提供的方法包括:

(1)将催化裂化废催化剂和含HPAM的采油污水充分接触,使废催化剂对污水中的有机物进行吸附,所述的催化裂化废催化剂包括15~55wt%的Y型分子筛和15~40wt%的氧化铝,比表面积为50~500m2/g,孔体积为0.1~0.5mL/g;

(2)在惰性气体保护下,将(1)中达到吸附饱和的催化裂化废催化剂加热至330℃~370℃,保温2~30min,升温至410~450℃,保温5~120min,用惰性气体吹扫后回用于步骤(1)。

所述的催化裂化废催化剂还可含有少量的ZSM-5和/或β分子筛。

所述的催化裂化废催化剂还可含有粘土,如高岭土、蒙脱土等。

催化裂化废催化剂的比表面积优选为200~300m2/g,孔体积优选为0.2~0.5mL/g。

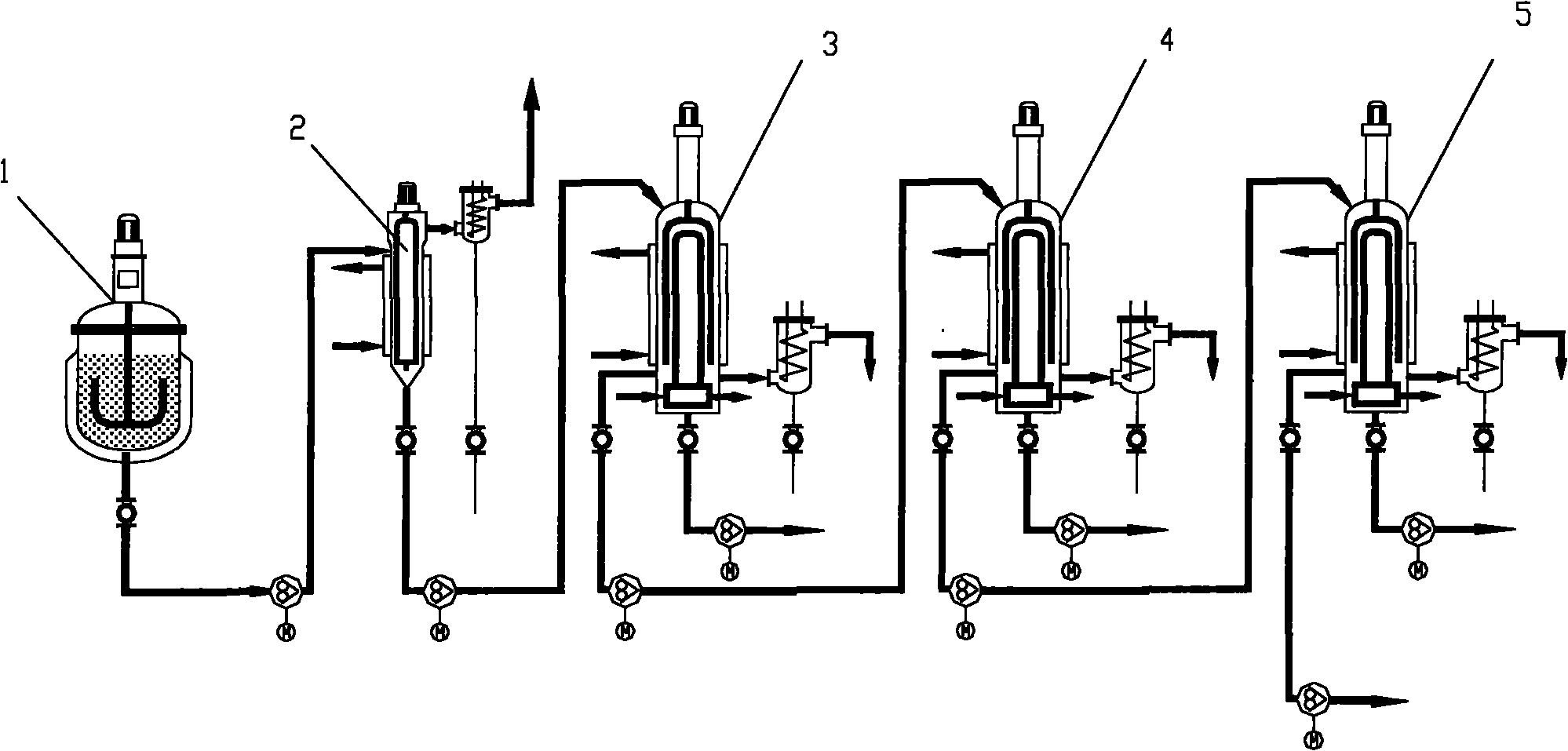

所采用的吸附装置可以是柱式固定床或悬浮-沉降装置。固定床法进水可采取自上而下和自下而上两种方式,污水流量为1.0~4.0mL/h·g,优选2.2~3.4mL/h·g。悬浮-沉降法中废催化剂与污水的接触时间为0.1~12小时,优选0.5~6小时,沉降时间为1~16小时,优选2~10小时。

使废催化剂对污水中的有机物进行吸附,吸附的温度为0~60℃,优选20~45℃。

所述的惰性气体可以是氮气或二氧化碳。惰性气体吹扫时间优选为5~60min。

与现有技术相比,本发明具备以下优点。

1.对于含HPAM的采油污水处理难题,现有技术采用两级沉降、二次压力过滤及隔油-气浮-生化-沉淀等水驱采出水处理工艺,处理效果均不理想;本发明利用催化裂化废催化剂处理含HPAM的采油污水,使用条件缓和,对HPAM的吸附性能好,COD去除率高,处理后水质不仅可以达到直接排放的标准,而且可以回用做采油杂水使用。

2.本发明利用废催化剂处理含HPAM的采油污水,方法简便且可以废物利用,达到以废治废的目的,具有良好的社会经济效益。

3.对于废催化剂的再生循环利用,现有技术采用水,或碱金属、碱土金属的氧化物、氢氧化物、碳酸盐的水溶液对废催化剂进行再生,再生后再生液外排或回收其中的有机物。现有技术只是将HPAM和丙烯酰胺单体(AM)转移到水中,而不是将其分解以彻底消除对环境的危害。本发明针对HPAM和催化裂化废催化剂的特性,采用热再生方式,不但将HPAM和AM完全分解,彻底去除其对环境的危害,而且再生效果优良,多次再生后的吸附效率仍可维持高水平。与现有技术相比,本发明所提供的废催化剂再生过程更加简单且时间短、效率高。实验结果表明,本发明的再生方式对废催化剂表面微孔有扩孔作用。