申请日2009.06.25

公开(公告)日2010.01.06

IPC分类号C02F9/14; B01J23/745; C02F3/34; C02F1/72; C02F1/70; C02F103/36; C02F1/52; C02F1/78; C02F1/28; C02F1/44; C02F1/66

摘要

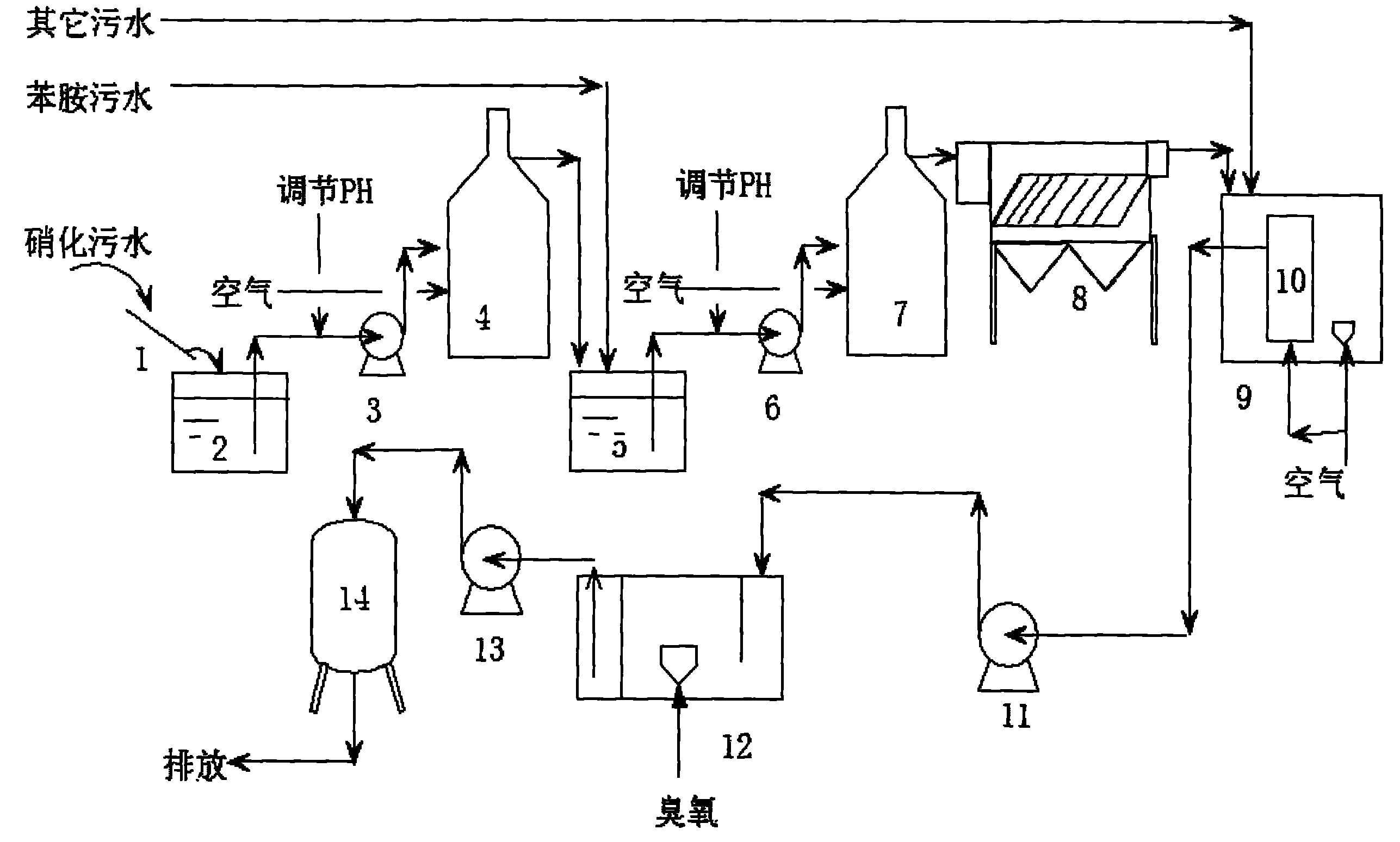

本发明公开了一种TDI废水处理方法,主要包括冷却、催化还原、催化氧化、中和絮凝沉淀、膜生物反应器、臭氧-生物活性炭等工序。污水先经冷却,在催化还原装置中添加经过活化的铁与防板结的补充填料,催化氧化槽内填充有催化剂、惰性剂,按1∶1的比例混配均匀,同时投加双氧水作为氧化剂,经中和絮凝沉淀后进入膜生物反应器处理,再经臭氧-活性炭处深度理后可作为中水回用的水源水。采用本发明方法处理后的废水,COD去除率可达99.5%,COD、色度及苯胺、硝基苯其检测完全达到国家排放标准,对环境无二次污染。

权利要求书

1、一种TDI废水深度处理方法,其特征是以Feton试剂原理为原型,进行 了改进,减缓Fe2+与H2O2发生反应速度,增加方法处理效率,增强氧化效果,并 对催化剂进行了大胆创新(填料组成分为两部分:第一部分为催化剂,为规则 形状的双铸铁环,铸铁含碳量≮3%并且铸造过程中添加0.1%铜;第二部分为惰 性剂,为石墨与Φ50mm聚丙烯球混合物,石墨与聚丙烯球的比例为1∶1),并完 善了后续处理工艺,污水先经冷却,在催化还原装置中添加经过活化的铁与防 板结的惰性剂,催化氧化槽内填充有催化剂、惰性剂,按1∶1的比例混配均匀, 同时投加双氧水作为氧化剂,经中和絮凝沉淀后进入膜生物反应器处理,再经 臭氧-活性炭处深度理后可作为中水回用的水源水。该TDI废水处理方法包括如 下步骤:

(1)冷却结晶:将TDI废水中的硝基苯废水进行冷却结晶处理;

(2)调节PH值:调节废水的pH值,使pH值达到2~4;

(3)催化还原:调节PH值后的废水在还原反应器中进行还原反应,还原 反应器中添加经过活化的铁与防板结的补充填料,添加比例为1∶1,反应器中混 合搅拌利用空气搅拌,汽水比为8∶1;废水在催化还原反应器中停留时间为2-5 小时;

(4)再调节PH值:再调节废水的pH值,使pH值达到2~4;

(5)催化氧化处理:调节pH值后的废水在催化氧化反应器内进行催化氧化 处理,催化氧化反应器内填充有混配的催化剂(规则形状的双铸铁环,铸铁含 碳量≮3%并且铸造过程中添加0.1%铜)、补充填料(石墨、φ50mm聚丙烯球), 按1∶1的比例混配均匀,同时加入浓度为30%左右的H2O215~30L/(m3废水), 反应器其中混合搅拌利用空气搅拌,气水比为8∶1。废水在催化氧化反应器内 停留时间为3~6小时;

(6)絮凝沉淀:经催化氧化处理后的废水在斜管沉淀器内进行中和絮凝沉 淀,沉淀时间为3小时;

(7)膜生物反应:经絮凝沉淀处理后的上清液进入膜生物反应器,池中装 有中空纤维膜,膜生物反应器中污泥浓度为9g/L,生化有效接触时间为20小时;

(8)臭氧-活性炭处理:膜生物反应器出水再经过臭氧-活性炭处理后排放, 臭氧接触时间10h,活性炭接触时间0.7h。

说明书

TDI废水深度处理方法

技术领域

本发明涉及一种工业废水处理技术领域,特别是涉及一种TDI废水的深度处 理方法。

背景技术

TDI即甲苯二异氰酸酯,是聚氨酯工业的基本原料,产品广泛用于汽车、造 船、飞机、电子、石油化工、建筑、轻工、家具、绝热工程等许多行业。TDI生 产工艺流程长,化学反应复杂,自动化程度高,控制难度大,属当代高科技高 附加值产业。在TDI生产过程中,排放多种污水,其毒性大,污染物浓度高, 主要有碱洗废水,氢化废水、硝化废水等,污染物主要含有苯胺类、硝基苯类 等。

目前TDI废水的处理方法主要有以下几种:

(1)蒸发+焚烧法:采用将生产废水蒸发浓缩,然后将浓缩液焚烧的工 艺。该工艺是根据溶液中水与有机物在同一压力下沸点的不同,通过控制蒸发 的压力和温度,使水与有机物及无机盐进行分离,浓缩后有机物及无机盐的浓 溶液送到焚烧炉焚烧,而蒸发出的蒸馏液,其COD、色度、盐分及硝基苯等污染 物绝大部分得以去除,污染物的浓度降低,可生化性升高,再经过后续的生化、 物化处理,以达到处理要求。但该方法投资大,运行费用高,蒸汽冷凝液中夹 带有机物严重,同时该种方法只能处理TDI生产中的硝基苯类废水,而对苯胺 类废水无能为力。在进行浓缩液焚烧时会造成烟气污染,发生污染物转移。沧 州大化TDI有限责任公司于2001年至2003年就采用蒸发+焚烧的方法,废水 处理费用高、效果不稳定,二次污染较为严重,于2003年改为其它工艺。

(2)二氧化氯催化氧化法:利用二氧化氯与催化剂的催化氧化作用,将 苯环及大分子有机物分解为无机物或小分子的有机物,以提高废水的可生化性。 但该方法有如下缺点:二氧化氯分解不彻底,易产生二次水质污染;二氧化氯 需现场制作,浓度有波动,对操作要求较高且操作环境较差,有氯化氢,氯气 及二氧化氯等气体产生;处理效果不稳定,催化剂对硝基苯类敏感,在有硝基 苯存在的环境下,催化剂非常容易中毒,因此在处理TDI生产废水时,其中的 硝化污水中的大量硝基苯类物质,需要先被还原为苯胺类物质才可进行催化氧 化,如果预处理效果不好,将直接导致催化剂中毒,处理系统崩溃,而且在进 入催化氧化工序之前还需进行过滤等措施除去油类及颗粒物质,否则极易造成 堵塞和催化剂失效。

(3)铁基-双氧水催化氧化法:利用feton试剂原理进行催化氧化,Fe2+ 与H2O2发生反应产生·OH自由基,·OH自由基具有极强的氧化作用,可将有机物 直接矿化。但是Feton试剂反应速度过快,产生的·OH有很大部分未和有机物 解除就自行湮灭,造成试剂浪费。河北万圣环保科技集团有限公司于2006年公 开了“含硝基苯、苯胺污染物废水的处理方法”(专利号:200610012900),该 方法即为铁基-双氧水催化氧化法,该方法对硝基苯、苯胺类废水有较好的处理 效果,但该方法对TDI生产废水中的硝基苯废水中的结晶没有很好的解决,处 理后的废水可达到排放标准,无法达到中水回用的进水指标。

以上方法均为该种废水的一般处理,污水可达到国家污水排放标准,但是 如果需要对污水进一步回用,以上方法均很难达到中水回用的进水水质指标。

发明内容

本发明的目的是针对现有技术存在的上述问题,提供一种TDI废水深度处 理方法,将污水处理效率极大提高,使污水达到中水回用的进水指标。

本发明解决其技术问题所采用的技术方案是以Feton试剂原理为原型,进行 了改进,减缓Fe2+与H2O2发生反应速度,增加方法处理效率,增强氧化效果,并 对催化剂进行了创新(填料组成分为两部分:第一部分为催化剂,为规则形状 的双铸铁环,铸铁含碳量≮3%并且铸造过程中添加0.1%铜;第二部分为惰性剂, 为石墨与Φ50mm聚丙烯球混合物,石墨与聚丙烯球的比例为1∶1),并完善了后 续处理工艺,污水先经冷却,在催化还原装置中添加经过活化的铁与防板结的 惰性剂,催化氧化槽内填充有催化剂、惰性剂,催化剂与惰性剂按1∶1的比例 混配均匀,同时投加双氧水作为氧化剂,经中和絮凝沉淀后进入膜生物反应器 处理,再经臭氧-活性炭处深度理后可作为中水回用的水源水。该TDI废水处理 方法包括如下步骤:

(1)冷却结晶:将TDI废水中的硝基苯废水进行冷却结晶处理;

(2)调节PH值:调节废水的pH值,使pH值达到2~4;

(3)催化还原:调节PH值后的废水在还原反应器中进行还原反应,还原 反应器中添加经过活化的铁与防板结的惰性剂,添加比例为1∶1,反应器中混合 搅拌利用空气搅拌,汽水比为8∶1;废水在催化还原反应器中停留时间为2-5小 时;

(4)再调节PH值:再调节废水的pH值,使pH值达到2~4;

(5)催化氧化处理:调节pH值后的废水在催化氧化反应器内进行催化氧化 处理,催化氧化反应器内填充有催化剂、惰性剂,按1∶1的比例混配均匀,同 时加入浓度为30%左右的H2O2 15~30L/(m3废水),反应器其中混合搅拌利用空 气搅拌,气水比为8∶1。废水在催化氧化反应器内停留时间为3~6小时;

(6)絮凝沉淀:经催化氧化处理后的废水在斜管沉淀器内进行中和絮凝沉 淀,沉淀时间为3小时;

(7)膜生物反应:经絮凝沉淀处理后的上清液进入膜生物反应器,池中装 有中空纤维膜,膜生物反应器中污泥浓度为9g/L,生化有效接触时间为20小时;

(8)臭氧-生物活性炭处理:膜生物反应器出水再经过臭氧-活性炭处理后 排放,臭氧接触时间10h,活性炭接触时间0.7h;

本发明的基本原理是:

(1)TDI废水中的硝化废水温度很高,低温时水中有机物会有大量结晶, 在此股废水进入污水处理系统之前将其降温结晶后,对后续处理的负荷会有很 大降低;

(2)过氧化氢在一定的条件下可产生氧化性很强的·OH自由基,该羟基自 由基比其他一些常用的强氧化剂具有更高的氧化电极电位,其氧化活性大约是 氯的2倍,位于原子氧和氟之间,因此,·OH自由基是一种很强的氧化剂。·OH 自由基可以将有机污染物直接氧化成无机物,或将其转化为低毒的易生物降解 的中间产物,从而将污水的可生化性提高。过氧化氢在与Fe2-组成氧化体系, 会产生更高浓度的·OH自由基,从而大大提高了氧化能力,使污水的处理反应 时间相对更短、更易于控制、对有机物的降解更加彻底。本发明对催化剂进行 了处理,减缓了系统中Fe2+的释放速度,控制了双氧水与Fe2+的反应速度,使 催化氧化在可控范围内工作。

(3)膜生物反应器通过活性污泥来去除水中可生物降解的有机污染物,由 于采用了中空纤维膜进行固液分离,使得膜生物反应器中的微生物没有流失, 污泥浓度得到极大提高,生物量比传统活性污泥高得多,生化效率大大提高, 同时出水悬浮物极低,使出水可满足进一步进行深度处理的要求。

(4)臭氧-活性炭法是一种用于水深度处理的臭氧氧化与活性炭吸附的组 合法,先进行臭氧氧化,后进行活性炭吸附,其间还有生物降解作用。臭氧具 有极强的氧化性,能与许多物质发生反应,去除水中部分污染物,并为其后的 活性炭滤池提供所剩余的臭氧或氧气,进而为活性炭吸附有机物以及微生物栖 生、繁殖提供了良好条件。这样,活性炭表面逐渐形成生物膜,起到生物降解 作用。

本发明TDI废水处理深度方法,工艺实用,处理效果稳定,催化剂适用范 围广,性能稳定,维护简单且维护费用低;双氧水分解彻底不产生二次水质污 染,不产生气体污染。采用本发明的废水处理方法,吨水处理运行成本约为6 元,COD去除率可达99.5%,色度及苯胺、硝基苯均可达国家排放标准,对环境 无二次污染,污水处理系统最终出水可达到中水回用进水水质指标。