申请日2009.06.26

公开(公告)日2010.12.29

IPC分类号C02F9/10; C02F1/66; C02F103/36; C02F1/04; C02F1/44

摘要

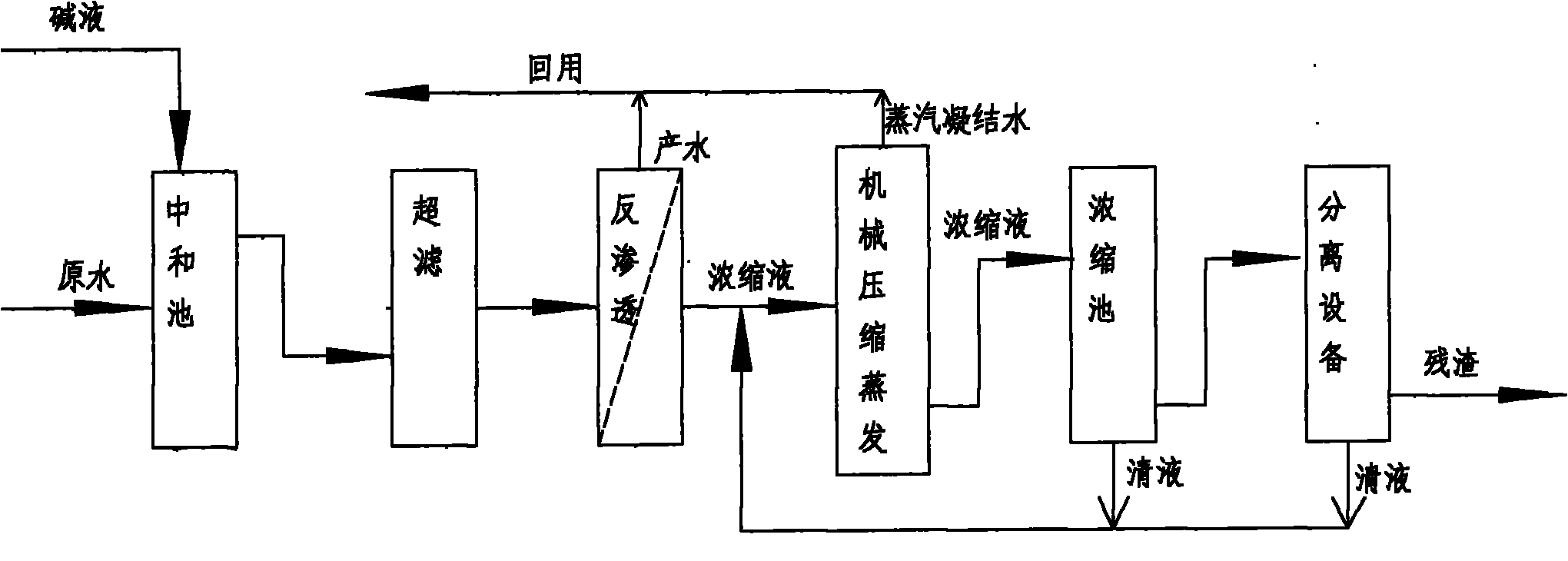

一种精对苯二甲酸精制废水反渗透浓水的处理方法。针对PTA精制废水深度回用处理过程中产生的反渗透浓水,本发明采用加碱中和、超滤去除钴锰离子、反渗透预浓缩、调节温度和pH后进行蒸发浓缩处理、固液分离处理等过程,将PTA精制废水从原来的60%的回收率提高到废水零排放,实现了PTA精制废水的资源化、减量化;通过反渗透膜进行预浓缩,在对废水浓缩减量的同时,减少了后续蒸发处理量,降低了系统的运行成本。

权利要求书

1.一种精对苯二甲酸精制废水反渗透浓水的处理方法,所述反渗透浓水的COD为5000~20000mg/L、电导率为2000~10000μS/cm、钙离子浓度为0.1~5.0mg/L、镁离子浓度为0.1~2mg/L,所述反渗透浓水中还含有钴离子和锰离子,所述反渗透浓水的处理方法依次包括以下步骤:

(1)加碱调节所述反渗透浓水的pH为8~11,然后对其进行超滤处理;所述碱为氢氧化钠水溶液,或氢氧化钠水溶液和碳酸钠水溶液;所述氢氧化钠水溶液的浓度为5~40wt%,所述碳酸钠水溶液的浓度为5~35wt%;

(2)对所述超滤处理的透过液进行反渗透处理,得到反渗透浓缩液和反渗透透过液,所述反渗透透过液回用于精对苯二甲酸的生产过程;

(3)加酸调节所述反渗透浓缩液的pH值为7.0~9.0,然后调节其温度为65~85℃进行蒸发浓缩处理,得到蒸汽凝结水和蒸发浓缩液;

所述蒸汽凝结水回用于精对苯二甲酸的生产过程;所述蒸发浓缩液进行固液分离处理后得到的清液返回到蒸发浓缩处理,所述固液分离得到的残渣直接处置或与精对苯二甲酸精制残渣一并进行后续处理。

2.根据权利要求1所述的处理方法,其特征在于:

在步骤(1),所述碱是氢氧化钠水溶液;所述超滤处理采用中空纤维式超滤膜,采用的膜组件选自浸没式膜组件或压力式膜组件中的至少一种;所述超滤处理的运行条件为:膜通量10~80L/m2·h、运行压力-0.05~0.1MPa、运行温度5~45℃;

在步骤(2),所述反渗透处理的浓缩倍数为2~8,所述反渗透处理的运行条件为:膜通量5~20L/m2.h、运行压力1~3.5MPa、运行温度5~50℃;

在步骤(3),所述酸为盐酸;所述蒸发浓缩处理采用机械压缩蒸发器或多效蒸发器中的至少一种;所述固液分离处理采用离心分离法、降温法中的至少一种。

3.根据权利要求2所述的处理方法,其特征在于:

在步骤(1),所述膜组件为浸没式膜组件;在步骤(2),所述反渗透处理采用海水淡化膜元件;在步骤(3),所述蒸发浓缩处理采用机械压缩蒸发器。

说明书

一种精对苯二甲酸精制废水反渗透浓水的处理方法

技术领域

本发明涉及一种工业废水的处理方法,特别是涉及采用反渗透方法处理回用精对苯二甲酸精制废水时产生浓水的处理回用方法。

背景技术

精对苯二甲酸(简称PTA)是一种重要的化工中间体,是生产聚酯和聚对苯二甲酰对苯二胺纤维(芳纶II)的主要原料。PTA精制废水是指生产过程中加氢精制单元高温分级重结晶和打浆洗涤单元对产品进行精制产生的高浓废水。PTA精制废水占PTA生产废水的大部分。其特点是呈酸性、COD含量高、含有大量芳香类有机酸和无机离子。

目前,大多数生产厂家采用物理法和生物法相结合来处理PTA精制废水,处理后达到国家规定的污水排放标准直接排放。现有文献中,有从节约水资源、减少废水排放的角度,对PTA精制废水进行处理回用的研究报道。

中国专利CN 101152969A公开了一种对苯二甲酸生产废水的处理方法,所述方法首先将精制废水进行过滤,得到滤液和固形物;然后将滤液送入多效蒸发系统处理,得到蒸汽凝结水和含有机物的浓缩液,蒸汽凝结水回用到精制工序,浓缩液经加酸沉淀,得到固液混合物,固液混合物再经分馏、结晶,回收其中的有机物。采用该处理方法,可使大部分PTA工艺废水回用于生产,但其缺点是精制废水的浓度较低,直接进行多效蒸发,必然导致耗能和运行成本高、对于处理排放量在100吨/小时的精制废水而言经济上不可行。

中国专利CN 101058467A公开了一种精对苯二甲酸生产废水的处理方法,该方法将精对苯二甲酸生产废水与络合萃取剂接触,分离除去有机相后,将所得水相分别与吸附剂和离子交换材料接触。该方法采用的络合萃取剂在使用过程中需要碱洗再生,会产生新的废液;并且由于PTA废水的浓度较高,吸附剂容易饱和,也需要用碱液再生,产生大量的废碱液;采用该方法会产生新的废水,无法实现废水的零排放。

中国专利CN 1765760A公开了一种采用两步膜分离和离子交换处理对苯二甲酸生产废水的方法,对苯二甲酸精制单元产生的废水,经过超滤、反渗透过滤和EDI等过程进行处理,出水可达到加氢精制单元工艺用水的水质要求,但是膜法处理只能做到部分减排,系统产水的回收率只能达到60%~70%,有30%~40%的反渗透浓缩水被排出系统。由于该废水是高浓度的有机废水,直接进行生化处理比较困难,现有技术中针对此浓缩废水还没有有效的处理手段,只能先进行稀释后然后再进行生化处理,既浪费新鲜水资源,又增加处理成本,并且无法实现废水的零排放。

发明内容

为了克服现有技术的不足,本发明针对PTA精制废水在进行反渗透处理时产生浓水的水质特点,提供了一种高效、实用的浓水处理方法,进一步回收水资源,基本实现PTA精制废水的零排放。

PTA精制废水在进行反渗透处理时产生浓水的水质特点是高COD、高电导率、低硬度,并且含有钴、锰等金属离子,其水质指标见表1。

表1

水质指标 单位 范围 pH 6~8 电导率 μS/cm 4950~6100 COD mg/L 7200~15000 乙酸 mg/L 1000~2100 Cl- mg/L 10~190 Br- mg/L 30~530 SO42- mg/L 10~280 钠 mg/L 860~1500 钴 mg/L 0.02~20 锰 mg/L 0.03~30 对羧基苯甲醛 mg/L 700~1200 苯甲酸 mg/L 500~800 对甲基苯甲酸 mg/L 900~1500 对苯二甲酸 mg/L 100~400 间苯二甲酸 mg/L 100~230 偏苯三酸 mg/L 200~500

本发明的精对苯二甲酸精制废水的处理方法是这样实现的:

一种精对苯二甲酸精制废水反渗透浓水的处理方法,所述反渗透浓水的COD为5000~20000mg/L、电导率为2000~10000μS/cm、钙离子浓度为0.1~5.0mg/L、镁离子浓度为0.1~2mg/L,所述反渗透浓水中还含有钴离子和锰离子,所述反渗透浓水的处理方法依次包括以下步骤:

(1)加碱调节所述反渗透浓水的pH为8~11,然后对其进行超滤处理;所述碱为氢氧化钠水溶液,或氢氧化钠水溶液和碳酸钠水溶液;所述氢氧化钠水溶液的浓度为5~40wt%,所述碳酸钠水溶液的浓度为5~35wt%;

(2)对所述超滤处理的透过液进行反渗透处理,得到反渗透浓缩液和反渗透透过液,所述反渗透透过液回用于精对苯二甲酸的生产过程;

(3)加酸调节所述反渗透浓缩液的pH值为7.0~9.0,然后调节其温度为65~85℃进行蒸发浓缩处理,得到蒸汽凝结水和蒸发浓缩液;

所述蒸汽凝结水回用于精对苯二甲酸的生产过程;对所述蒸发浓缩液进行固液分离处理,所述固液分离得到的清液返回到蒸发浓缩处理,所述固液分离得到的残渣直接处置或与精对苯二甲酸精制残渣一并进行后续处理。

在具体实施时,在步骤(1),所述碱是氢氧化钠水溶液;所述超滤处理采用中空纤维式超滤膜,采用的膜组件选自浸没式膜组件或压力式膜组件中的至少一种,优选浸没式膜组件;所述超滤处理的运行条件为:膜通量10~80L/m2·h、运行压力-0.05~0.1MPa、运行温度5~45℃;

在步骤(2),所述反渗透处理的浓缩倍数为2~8,所述反渗透处理的运行条件为:膜通量5~20L/m2.h、运行压力1~3.5MPa、运行温度5~50℃,所述反渗透处理优选海水淡化膜元件;

在步骤(3),所述酸为盐酸;所述蒸发浓缩处理采用机械压缩蒸发器或多效蒸发器中的至少一种,优选机械压缩蒸发器,浓缩2~6倍;所述固液分离处理采用离心分离法、降温法中的至少一种。

精对苯二甲酸精制废水反渗透浓水中含有锰钴离子,会对膜分离过程造成严重的污堵,本发明通过调节pH,改变浓水中离子的形态,由离子态变成金属氧化物或氢氧化物,再通过分离去除钴锰离子,避免对膜造成有机物污染,可以使膜组件运行更加稳定。

蒸发浓缩处理之前,提高废水的温度,有利于提高设备的处理效率,调节废水的pH值至偏碱性,有利于蒸发设备的防腐蚀和稳定运行。

本发明针对PTA精制废水直接回用过程中产生的反渗透浓水的水质特点,首先进行预处理,然后采用膜法对废水预浓缩,浓缩液再经蒸发浓缩处理,得到蒸汽凝结水和含有机物的浓缩液。蒸汽凝结水返回用到回用单元继续脱盐,蒸发后的浓缩液再经分离,上清液返回蒸发系统继续处理,分离得到的残渣可与精制残渣一并处理或处置。

本发明的方法将PTA精制废水从原来的60%的回收率提高到废水零排放,提高了水的回用率,实现了PTA精制废水的资源化、减量化;本发明采用了反渗透膜进行废水预浓缩,在废水浓缩减量的同时,减少了后续蒸发处理量,降低了系统的运行成本。