申请日2009.08.27

公开(公告)日2011.03.30

IPC分类号C02F3/34; C02F3/12; C02F9/14; G05B11/32; G05D7/06; G05B11/42; G05D11/16; C02F3/30

摘要

本发明涉及一种污水生化处理过程回路控制方法,包括以下步骤:对入水有机负荷进行串级控制,控制污水生化处理的“劳动力”即微生物的“食物”数量,以降低污水提升环节的能耗;对曝气池内的溶解氧浓度实施串级控制,实现曝气池的按需供气,以降低风机曝气环节的能耗;对曝气池内的污泥浓度实施前馈-串级控制,控制污水处理系统内的微生物数量,以降低污泥回流环节的能耗。本发明实现对污水提升、风机曝气和污泥回流三个主要耗能环节的污水生化处理过程实施有效控制,在保证出水稳定达标的前提下明显降低污水生化处理过程能耗,实施回路控制串级控制和仿人智能控制算法,解决了传统PID单回路控制难以取得理想控制效果的问题。

权利要求书

1.一种污水生化处理过程回路控制方法,其特征在于包括以下步骤:

对入水有机负荷进行串级控制,控制污水生化处理的“劳动力”即微生物的“食物”数量,以降低污水提升环节的能耗;

对曝气池内的溶解氧浓度实施串级控制,实现曝气池的按需供气,以降低风机曝气环节的能耗;

对曝气池内的污泥浓度实施前馈-串级控制,控制污水处理系统内的微生物数量,以降低污泥回流环节的能耗。

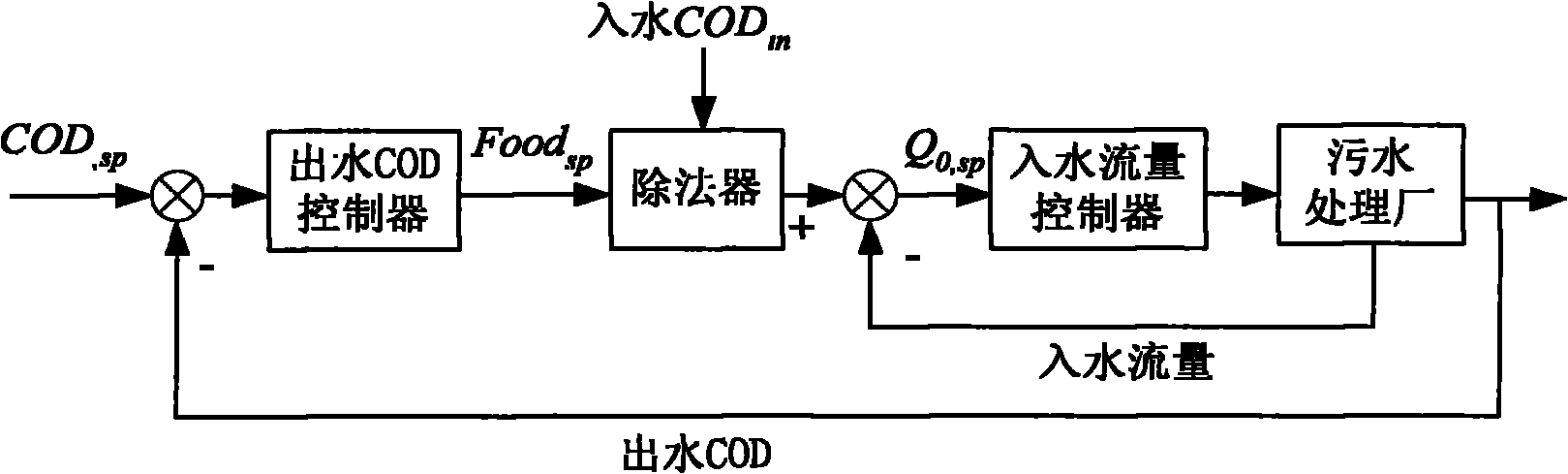

2.按权利要求1所述的污水生化处理过程回路控制方法,其特征在于:所述对入水有机负荷进行串级控制包括外回路入水流量设定值控制回路和内回路入水流量控制回路,其中:

入水流量设定值控制回路:根据入水水质与出水水质的变化,通过出水COD的反馈实现入水有机负荷设定值的控制,根据入水有机负荷设定值通过除法器得到入水流量的设定值;

入水流量控制回路:以入水流量设定值作为输入值,对污水处理系统中的执行器提升泵施加控制,调节入水流量跟随入水流量设定值变化。

3.按权利要求2述的污水生化处理过程回路控制方法,其特征在于:所述入水有机负荷设定值控制算法为:

其中:

ΔFoodsp(k)=KP_Food·ΔeCOD(k)+KI_Food·eCOD(k) (2)

eCOD(k)=CODout,sp(k)-CODout(k) (3)

ΔeCOD(k)=eCOD(k)-eCOD(k-1) (4)

式中Foodsp(k)为第k次采样入水有机负荷设定值,与为污水处理厂入水有机负荷设计的最大值与最小值,ΔFoodsp(k)为第k次采样入水负荷设定值增加值,k为采样次数序号,CODout,sp(k)为第k次采样出水COD浓度设定值,CODout(k)为第k次采样出水COD浓度测量值,eCOD(k)为第k次采样出水COD浓度设定值与出水COD浓度测量值的误差,eCOD(k-1)为第(k-1)次采样出水COD浓度设定值与出水COD浓度测量值的误差,ΔeCOD(k)为第k次采样出水COD浓度的误差变化率,KP_Food和KI_Food分别为PI控制器比例与积分参数。

所述除法器为:

式中Q0,sp(k)为第k次采样入水流量设定值,CODin(k)为第k次采样入水COD浓度测量值。

4.按权利要求2述的污水生化处理过程回路控制方法,其特征在于:

所述入水流量控制回路算法为:

其中:

式中fQ(k)为第k次采样提升泵变频器频率,fQ(k-1)为第(k-1)次采样提升泵变频器频率,与分别为变频器的最大与最小输出功率,k为采样次数序号,KP_Q0和KI_Q0分别为PI控制器控制比例与积分参数,为第k次采样入水流量设定值与入水流量测量值的误差,为第(k-1)次采样入水流量设定值与入水流量测量值的误差,为第k次采样的入水流量误差变化率,Q0,sp(k)为第k次采样入水流量设定值,Q0(k)为第k次采样入水流量测量值。

所述入水有机负荷是用来表征入水中的有机物数量的指标,以下式表示:

Food=CODinQ0 (2)

式中Food为入水有机负荷,CODin为入水的化学需氧量,Q0为入水流量。

5.按权利要求1所述的污水生化处理过程回路控制方法,其特征在于:所述对曝气池内的溶解氧浓度实施串级控制包括外回路溶解氧设定值控制回路和内回路溶解氧仿人智能控制回路,其中:

溶解氧设定值控制回路:以出水COD作为反馈信号,采用PI控制算法;

溶解氧仿人智能控制回路:以出水COD作为反馈信号,通过控制曝气环节执行器的变频输出频率来调节曝气池内的溶解氧浓度;算法采用仿人智能控制算法,该算法采用分层控制机制,在上层模拟具有控制经验的专家的控制行为,辨识当前的工作状态;在底层采用常规PID控制方法,对辨识出的状态配置相应的PID参数,实现多模态控制或决策。

6.按权利要求5所述的污水生化处理过程回路控制方法,其特征在于:所述PI控制算法为:

其中

ΔSO,sp(k)=KP_SO·eCOD(k)+KI_SO·ΔeCOD(k) (11)

eCOD(k)=CODout,sp-CODout(k) (12)

ΔeCOD(k)=eCOD(k)-eCOD(k-1) (13)

式中SO,sp(k)为第k次采样溶解氧浓度设定值,SO,sp(k-1)为第(k-1)次采样溶解氧浓度设定值,ΔSO,sp(k)为第k次采样溶解氧浓度设定值增加值,k为采样次数序号,与分别为溶解氧设定值的最大与最小值,KP_SO和KI_SO表示PI控制器控制比例与积分参数,eCOD(k)为第k次采样出水COD浓度设定值与出水COD浓度测量值的误差,eCOD(k-1)为第(k-1)次采样出水COD浓度设定值与出水COD浓度测量值的误差,ΔeCOD(k)为第k次采样出水COD浓度误差变化率,CODout(k)为第k次采样出水COD浓度测量值,CODout,sp为出水COD浓度设定值;

7.按权利要求5所述的污水生化处理过程回路控制方法,其特征在于:所述仿人智能控制算法采用产生式规则对专家经验进行描述,该规则表示为:

IF(condition) THEN(action);

根据溶解氧浓度设定值与测量值的误差e(k)的大小将系统的响应划分为四个区间,进行分段处理,不同的区间采取不同的控制策略;

根据溶解氧浓度设定值与测量值的误差e(k)及溶解氧浓度设定值与测量值的误差变化率Δe(k)的乘积e(k)·Δe(k)的正负来判别当前误差的变化趋势,选用P、I、D参数及放大系或抑制系数,最后计算曝气环节执行器的变频输出频率。

8.按权利要求7所述的污水生化处理过程回路控制方法,其特征在于:仿人智能控制算法为:

(1)当溶解氧浓度设定值与测量值的误差绝对值|e(k)|大于等于误差上限e2,即|e(k)|≥e2时,说明系统误差过大,控制器的输出值按其最大绝对值输出;

(2)当溶解氧浓度设定值与测量值的误差绝对值|e(k)|在误差上限e2与误差下限e1之间,即e1<|e(k)| (21)如果e(k)·Δe(k)≥0,说明系统输出正偏离设定值,误差正朝绝对值增大的方向变化,或误差为某一常数值,保持不变,实施迅速扭转误差绝对值的变化趋势的控制,控制器输出值为: Δu(k)=k1{KP1Δe(k)+KI1e(k)+KD1[e(k)-2e(k-1)+e(k-2)]} (14) 式中Δu(k)为第k次采样系统输出增量,k1为放大系数,KP1、KI1和KD1分别为PID控制器比例、积分和微分参数; (22)如果e(k)·Δe(k)<0,说明系统输出正偏向设定值,误差正朝绝对值减小的方向变化,实施让系统在惯性的协助下回到稳态的控制,控制器输出值为: Δu(k)=k2{KP1Δe(k)+KI1e(k)+KD1[e(k)-2e(k-1)+e(k-2)]} (15) 式中,k2表示抑制系数; (3)当溶解氧浓度设定值与测量值的误差绝对值|e(k)|在误差死区d与误差下限e1之间,即d<|e(k)|≤e1时,系统误差较小,加入积分,以减小稳态误差,并参考误差变化趋势来确定具体的控制策略: (31)如果e(k)·Δe(k)≥0,控制器输出值为: Δu(k)=k1{KP2Δe(k)+KI2e(k)+KD2[e(k)-2e(k-1)+e(k-2)]} (16) 式中KP2、KI2和KD2分别为PID控制器比例、积分和微分参数; (32)如果e(k)·Δe(k)<0,控制器输出值为: Δu(k)=k2{KP2Δe(k)+KI2e(k)+KD2[e(k)-2e(k-1)+e(k-2)]} (17) (4)当溶解氧浓度设定值与测量值的误差绝对值|e(k)|小于误差死区宽度d,即e|≤d时,忽略系统误差,控制器输出值为0。 9.按权利要求1述的污水生化处理过程回路控制方法,其特征在于:所述对曝气池内的污泥浓度实施前馈-串级控制包括污泥浓度设定值前馈-反馈控制和污泥浓度控制回路,其中: 污泥浓度设定值前馈-反馈控制:以入水有机负荷作为前馈信号,以出水COD作为反馈信号,前馈控制采用比例控制,反馈控制采用PI控制; 污泥浓度控制回路:以曝气池内污泥浓度测量值作为反馈信号,通过控制污泥回流量实现。 10.按权利要求9述的污水生化处理过程回路控制方法,其特征在于:所述前馈控制采用比例控制,通过以下公式得到: MLSSsp,ff(k)=kff_MLSS·Foodavg(k) (18) 式中MLSSsp,ff(k)为第k次采样污泥浓度设定值前馈值,Kff_MLSS表示静态前馈比例系数,Foodavg(k)为第k次采样入水有机负荷2小时滑动平均值; 反馈控制器采用PI控制,如式(70)所示。 其中 ΔMLSSsp(k)=KP_MLSS·eCOD_avg(k)+KI_MLSS·ΔeCOD_avg(k) (20) eCOD(k)=CODout,sp-CODout(k) (21) ΔeCOD(k)=eCOD(k)-eCOD(k-1) (22) 污泥浓度最终的设定值如式(74)所示: MLSSSP(k)=MLSSSP_ff(k)+MLSSSP_fb(k) (23) 式中MLSSsp,fb(k)为第k次采样污泥浓度设定值反馈值,MLSSsp,fb(k-1)为第(k-1)次采样污泥浓度设定值反馈值,ΔMLSSsp,fb(k)为第k次采样污泥浓度设定值反馈值增加值,与分别为污泥浓度设定值的最大与最小值,KP_MLSS和KI_MLSS分别为PI控制器控制比例与积分参数,eCOD(k)为第k次采样出水COD浓度设定值与出水COD浓度测量值的误差,eCOD(k-1)为第(k-1)次采样出水COD浓度设定值与出水COD浓度测量值的误差,ΔeCOD(k)为第k次采样出水COD浓度误差变化率,CODout(k)为第k次采样出水COD浓度测量值,CODout,sp为出水COD浓度设定值,MLSSsp(k)为第k次采样污泥浓度设定值; 11.按权利要求9述的污水生化处理过程回路控制方法,其特征在于:所述污泥浓度控制回路算法为: 其中: ΔQr(k)=KP_Qr·eMLSS(k)+KI_Qr·ΔeMLSS(k) (28) eMLSS(k)=MLSSsp-MLSS(k) (29) ΔeMLSS(k)=eMLSS(k)-eMLSS(k-1) (30) 式中Qr(k)为第k次采样污泥回流量测量值,ΔQr(k)为第k次采样污泥回流量测量值增加值,与分别表示污泥回流量的最大与最小值,通常根据经验为3-5倍的入水流量,为0.5-1.5倍的入水流量;KP_Qr和KI_Qr表示PI控制器控制比例与积分参数,eMLSS(k)为第k次采样污泥浓度设定值与污泥浓度测量值的误差,eMLSS(k-1)为第(k-1)次采样污泥浓度设定值与污泥浓度测量值的误差,ΔeMLSS(k)为第k次采样污泥浓度误差变化率,MLSS(k)为第k次采样污泥浓度测量值,MLSSsp为污泥浓度设定值。 说明书 污水生化处理过程回路控制方法 技术领域 本发明涉及一种污水处理过程控制技术,具体的说是一种污水生化处理过程回路控制方法。 背景技术 出水水质不稳定、能耗过高是目前制约我国污水处理发展的瓶颈因素。通过控制手段可以在保证出水稳定达标的前提下,有效降低污水处理系统能耗。据统计优良的过程控制可以节省6%的污水处理运行费用。 A/O(anoxic/oxic,缺氧/好氧)工艺于20世纪80年代初开发,是目前城市污水处理厂广泛采用的一种污水处理工艺,其工艺流程如图1所示。A/O工艺由缺氧池、曝气池和二沉池三个单元组成,其中在缺氧池和曝气池单元主要通过生化反应,利用人工培养的微生物氧化分解污水中的有机物;在二沉池单元通过物理沉淀作用进一步固液分离,去除污水中的固体颗粒,从而使污水得到净化。 污水处理厂出水水质指标主要包含化学需氧量COD(Chemical OxygenDemanded)与氨氮,通常只要氨氮指标达标,则出水COD就可以达标,因此许多污水处理的过程控制都以氨氮浓度作为出水水质指标,但在实际应用过程中,COD在线测量仪表较氨氮在线监测仪应用更为广泛。 现有技术中,对城市污水处理过程只是单个对象或单个环节的控制,控制水平很低,大多采用手动控制或简单的单回路控制,控制效果较差,能耗较高。以溶解氧控制为例,溶解氧控制是应用最为广泛的控制回路,但当前溶解氧设定值大都是静态的,不能对环境因素和系统变化作出实时的调整,无法实现“按需供气”。当溶解氧设定值过小时,曝气池的溶解氧浓度过低,影响出水水质和处理效率;当溶解氧设定值过大时,导致一部分氧气直接从污水逃逸到空气中,造成了不必要的能源浪费。 国内污水处理厂的溶解氧污水处理过程的主要耗能设备包括提升泵、鼓风机和回流污泥泵,分别对应污水提升、风机曝气和污泥回流三个环节,这三个耗能环节占污水处理厂全厂电耗的80%以上。 发明内容 针对现有技术中存在的上述不足之处,本发明要解决的技术问题是提供一种面向污水提升、风机曝气和污泥回流三个主要耗能环节的污水生化处理过程回路控制方法,该方法在保证出水稳定达标的前提下,降低污水生化处理过程能耗。 为解决上述技术问题,本发明采用的技术方案是: 本发明一种污水生化处理过程回路控制方法包括以下步骤: 对入水有机负荷进行串级控制,控制污水生化处理的“劳动力”即微生物的“食物”数量,以降低污水提升环节的能耗; 对曝气池内的溶解氧浓度实施串级控制,实现曝气池的按需供气,以降低风机曝气环节的能耗; 对曝气池内的污泥浓度实施前馈-串级控制,控制污水处理系统内的微生物数量,以降低污泥回流环节的能耗。 所述对入水有机负荷进行串级控制包括外回路入水流量设定值控制回路和内回路入水流量控制回路,其中: 入水流量设定值控制回路:根据入水水质与出水水质的变化,通过出水COD的反馈实现入水有机负荷设定值的控制,根据入水有机负荷设定值通过除法器得到入水流量的设定值; 入水流量控制回路:以入水流量设定值作为输入值,对污水处理系统中的执行器提升泵施加控制,调节入水流量跟随入水流量设定值变化。 所述入水有机负荷设定值控制算法为: 其中: ΔFoodsp(k)=KP_Food·ΔeCOD(k)+KI_Food·eCOD(k) (2) eCOD(k)=CODout,sp(k)-CODout(k) (3) ΔeCOD(k)=eCOD(k)-eCOD(k-1) (4) 式中Foodsp(k)为第k次采样入水有机负荷设定值,与为污水处理厂入水有机负荷设计的最大值与最小值,ΔFoodsp(k)为第k次采样入水负荷设定值增加值,k为采样次数序号,CODout,sp(k)为第k次采样出水COD浓度设定值,CODout(k)为第k次采样出水COD浓度测量值,eCOD(k)为第k次采样出水COD浓度设定值与出水COD浓度测量值的误差,eCOD(k-1)为第(k-1)次采样出水COD浓度设定值与出水COD浓度测量值的误差,ΔeCOD(k)为第k次采样出水COD浓度的误差变化率,KP_Food和KI_Food分别为PI控制器比例与积分参数。 所述除法器为: 式中Q0,sp(k)为第k次采样入水流量设定值,CODin(k)为第k次采样入水COD浓度测量值。 所述入水流量控制回路算法为: 其中: 式中fQ(k)为第k次采样提升泵变频器频率,fQ(k-1)为第(k-1)次采样提升泵变频器频率,与分别为变频器的最大与最小输出功率,k为采样次数序号,KP_Q0和KI_Q0分别为PI控制器控制比例与积分参数,为第k次采样入水流量设定值与入水流量测量值的误差,为第(k-1)次采样入水流量设定值与入水流量测量值的误差,为第k次采样的入水流量误差变化率,Q0,sp(k)为第k次采样入水流量设定值,Q0(k)为第k次采样入水流量测量值。 所述入水有机负荷是用来表征入水中的有机物数量的指标,以下式表示: Food=CODinQ0 (2) 式中Food为入水有机负荷,CODin为入水的化学需氧量,Q0为入水流量。 所述对曝气池内的溶解氧浓度实施串级控制包括外回路溶解氧设定值控制回路和内回路溶解氧仿人智能控制回路,其中: 溶解氧设定值控制回路:以出水COD作为反馈信号,采用PI控制算法; 溶解氧仿人智能控制回路:以出水COD作为反馈信号,通过控制曝气环节执行器的变频输出频率来调节曝气池内的溶解氧浓度;算法采用仿人智能控制算法,该算法采用分层控制机制,在上层模拟具有控制经验的专家的控制行为,辨识当前的工作状态;在底层采用常规PID控制方法,对辨识出的状态配置相应的PID参数,实现多模态控制或决策。 所述PI控制算法为: 其中 ΔSO,sp(k)=KP_SO·eCOD(k)+KI_SO·ΔeCOD(k) (11) eCOD(k)=CODout_sp-CODout(k) (12) ΔeCOD(k)=eCOD(k)-eCOD(k-1) (13) 式中SO,sp(k)为第k次采样溶解氧浓度设定值,SO,sp(k-1)为第(k-1)次采样溶解氧浓度设定值,ΔSO,sp(k)为第k次采样溶解氧浓度设定值增加值,k为采样次数序号,与分别为溶解氧设定值的最大与最小值,KP_SO和KI_SO表示PI控制器控制比例与积分参数,eCOD(k)为第k次采样出水COD浓度设定值与出水COD浓度测量值的误差,eCOD(k-1)为第(k-1)次采样出水COD浓度设定值与出水COD浓度测量值的误差,ΔeCOD(k)为第k次采样出水COD浓度误差变化率,CODout(k)为第k次采样出水COD浓度测量值,CODout,sp为出水COD浓度设定值; 所述仿人智能控制算法采用产生式规则对专家经验进行描述,该规则表示为: IF(condition)THEN(action); 根据溶解氧浓度设定值与测量值的误差e(k)的大小将系统的响应划分为四个区间,进行分段处理,不同的区间采取不同的控制策略; 根据溶解氧浓度设定值与测量值的误差e(k)及溶解氧浓度设定值与测量值的误差变化率Δe(k)的乘积e(k)·Δe(k)的正负来判别当前误差的变化趋势,选用P、I、D参数及放大系或抑制系数,最后计算曝气环节执行器的变频输出频率。 仿人智能控制算法为: (1)当溶解氧浓度设定值与测量值的误差绝对值|e(k)|大于等于误差上限e2,即|e(k)|≥e2时,说明系统误差过大,控制器的输出值按其最大绝对值输出; (2)当溶解氧浓度设定值与测量值的误差绝对值|e(k)|在误差上限e2与误差下限e1之间,即e1<|e(k)| (21)如果e(k)·Δe(k)≥0,说明系统输出正偏离设定值,误差正朝绝对值增大的方向变化,或误差为某一常数值,保持不变,实施迅速扭转误差绝对值的变化趋势的控制,控制器输出值为: Δu(k)=k1{KP1Δe(k)+KI1e(k)+KD1[e(k)-2e(k-1)+e(k-2)]}(14) 式中Δu(k)为第k次采样系统输出增量,k1为放大系数,KP1、KI1和KD1分别为PID控制器比例、积分和微分参数; (22)如果e(k)·Δe(k)<0,说明系统输出正偏向设定值,误差正朝绝对值减小的方向变化,实施让系统在惯性的协助下回到稳态的控制,控制器输出值为: Δu(k)=k2{KP1Δe(k)+KI1e(k)+KD1[e(k)-2e(k-1)+e(k-2)]} (15) 式中,k2表示抑制系数; (3)当溶解氧浓度设定值与测量值的误差绝对值|e(k)|在误差死区d与误差下限e1之间,即d<|e(k)|≤e1时,系统误差较小,加入积分,以减小稳态误差,并参考误差变化趋势来确定具体的控制策略: (31)如果e(k)·Δe(k)≥0,控制器输出值为: Δu(k)=k1{KP2Δe(k)+KI2e(k)+KD2[e(k)-2e(k-1)+e(k-2)]}(16) 式中KP2、KI2和KD2分别为PID控制器比例、积分和微分参数; (32)如果e(k)·Δe(k)<0,控制器输出值为: Δu(k)=k2{KP2Δe(k)+KI2e(k)+KD2[e(k)-2e(k-1)+e(k-2)]}(17) (4)当溶解氧浓度设定值与测量值的误差绝对值|e(k)|小于误差死区宽度d,即e|≤d时,忽略系统误差,控制器输出值为0。 所述对曝气池内的污泥浓度实施前馈-串级控制包括污泥浓度设定值前馈-反馈控制和污泥浓度控制回路,其中: 污泥浓度设定值前馈-反馈控制:以入水有机负荷作为前馈信号,以出水COD作为反馈信号,前馈控制采用比例控制,反馈控制采用PI控制; 污泥浓度控制回路:以曝气池内污泥浓度测量值作为反馈信号,通过控制污泥回流量实现。 所述前馈控制采用比例控制,通过以下公式得到: MLSSsp,ff(k)=kff_MLSS·Foodavg(k) (18) 式中MLSSsp,ff(k)为第k次采样污泥浓度设定值前馈值,Kff_MLSS表示静态前馈比例系数,Foodavg(k)为第k次采样入水有机负荷2小时滑动平均值; 反馈控制器采用PI控制,如式(22)所示。 其中 ΔMLSSsp(k)=KP_MLSS·eCOD_avg(k)+KI_MISS·ΔeCOD_avg(k) (20) eCOD(k)=CODout,sp-CODout(k) (21) ΔeCOD(k)=eCOD(k)-eCOD(k-1) (22) 污泥浓度最终的设定值如式(26)所示: MLSSSP(k)=MLSSSP_ff(k)+MLSSSP_fb(k) (23) 式中MLSSsp,fb(k)为第k次采样污泥浓度设定值反馈值,MLSSsp,fb(k-1)为第(k-1)次采样污泥浓度设定值反馈值,ΔMLSSsp,fb(k)为第k次采样污泥浓度设定值反馈值增加值,与分别为污泥浓度设定值的最大与最小值,KP_MLSS和KI_MLSS分别为PI控制器控制比例与积分参数,eCOD(k)为第k次采样出水COD浓度设定值与出水COD浓度测量值的误差,eCOD(k-1)为第(k-1)次采样出水COD浓度设定值与出水COD浓度测量值的误差,ΔeCOD(k)为第k次采样出水COD浓度误差变化率,CODout(k)为第k次采样出水COD浓度测量值,CODout,sp为出水COD浓度设定值,MLSSsp(k)为第k次采样污泥浓度设定值; 所述污泥浓度控制回路算法为: 其中: ΔQr(k)=KP_Qr·eMLSS(k)+KI_Qr·ΔeMLSS(k) (28) eMLSS(k)=MLSSsp-MLSS(k) (29) ΔeMLSS(k)=eMLSS(k)-eMLSS(k-1) (30) 式中Qr(k)为第k次采样污泥回流量测量值,ΔQr(k)为第k次采样污泥回流量测量值增加值,与分别表示污泥回流量的最大与最小值,通常根据经验为3-5倍的入水流量,为0.5-1.5倍的入水流量;KP_Qr和KI_Qr表示PI控制器控制比例与积分参数,eMLSS(k)为第k次采样污泥浓度设定值与污泥浓度测量值的误差,eMLSS(k-1)为第(k-1)次采样污泥浓度设定值与污泥浓度测量值的误差,ΔeMLSS(k)为第k次采样污泥浓度误差变化率,MLSS(k)为第k次采样污泥浓度测量值,MLSSsp为污泥浓度设定值。 本发明具有以下有益效果及优点: 1.降低污水生化处理过程能耗。本发明方法采用回路控制方式,针对不同控制对象的特点采用不同的控制算法,如对入水有机负荷采用串级控制,对溶解氧浓度采用仿人智能控制算法,对污泥浓度采用前馈-串级控制,实现对污水提升、风机曝气和污泥回流三个主要耗能环节的污水生化处理过程实施有效控制,在保证出水稳定达标的前提下明显降低污水生化处理过程能耗。 2.以出水水质达标作为控制目标,对入水有机负荷、溶解氧浓度以及污泥浓度三个控制对象实施回路控制,将三个对象的控制目标统一到出水水质指标上,实现了污水生化处理过程的营养-入水有机负荷、供氧-溶解氧浓度和微生物-污泥浓度三者的平衡。 3.针对入水有机负荷、溶解氧浓度以及污泥浓度三个控制对象非线性以及时变等特点,实施回路控制串级控制和仿人智能控制算法,解决了传统PID单回路控制难以取得理想控制效果的问题。