申请日2011.08.16

公开(公告)日2013.02.20

IPC分类号C02F9/04; C02F1/44; C02F5/02

摘要

本发明涉及一种处理废水的方法,属于污水处理领域。其包括以下步骤:第一步骤:将废水排入除硬反应池中,加入除硬药剂,除去废水中的Mg2+和Ca2+;第二步骤:将经过所述第一步骤处理后的废水排入过滤器中进行过滤,除去废水中的悬浮性固体物物质;第三步骤:将所述经过第二步骤处理后的废水排入真空膜蒸馏装置,直接进行真空膜蒸馏,分离废水中其余的盐类。根据本发明的方法,可以方便且有效地处理高硬、高盐度废水,特别是在乙烯生产中所产生的碱液焚烧废水,并且具有废水排放量低、产水量高、水质好等优点。

权利要求书

1.一种处理废水的方法,其包括以下步骤:

第一步骤:将废水排入除硬反应池中,加入除硬药剂,除去废水 中的Mg2+和Ca2+;

第二步骤:将经过所述第一步骤处理后的废水排入过滤器中进行 过滤,除去废水中的悬浮性固体物物质;

第三步骤:将所述经过第二步骤处理后的废水排入真空膜蒸馏装 置,直接进行真空膜蒸馏,分离废水中其余的盐类。

2.根据权利要求1所述的方法,其特征在于,所述除硬药剂为 NaOH和Na2CO3,优选地所加入的NaOH的物质的量是废水中Mg2+的物质的量的2倍,而Na2CO3的物质的量与废水中Ca2+的物质的量 相等。

3.根据权利要求1或2所述的方法,其特征在于,经过所述第 一步骤处理后的废水的pH为9。

4.根据权利要求1所述的方法,其特征在于,在所述第二步骤 中的过滤器为微滤膜过滤器,优选为孔径等于0.1μm的陶瓷膜过滤器。

5.根据权利要求4所述的方法,其特征在于,所述第三步骤中 真空膜蒸馏装置的膜组件为中空纤维膜组件,优选为中空纤维外压式 膜组件。

6.根据权利要求5所述的方法,其特征在于,所述膜组件中的 膜为聚偏氟乙烯或聚丙烯微孔膜中的一种。

7.根据权利要求1所述的方法,其特征在于,在所述第三步骤 中的操作条件为:废水温度50-80℃,废水流速0.5-1.2m/s,冷侧真空 度0.07-0.095MPa。

8.根据权利要求7所述的方法,其特征在于,在所述第三步骤 中的操作条件为:废水温度70-78℃,废水流速0.8-1.0m/s,冷侧真空 度0.09-0.095MPa。

9.根据权利要求1、7或8中的任一项所述的方法,其特征在于, 在所述第三步骤中的膜蒸馏通量在5-25L/m2·h之间。

10.根据权利要求1到3中的任一项所述的方法,其特征在于, 在所述第一步骤中,废水在除硬反应池中的停留时间为20-120分钟, 优选为60-80分钟。

11.根据上述权利要求中的任一项所述的方法,其特征在于,所 述废水的pH值为8-10,电导率为10000-50000μS/cm,总硬度为 600-1800mg/L。

说明书

一种处理废水的方法

技术领域

本发明涉及一种处理废水的方法,更具体地涉及一种处理高盐、 高硬度的废水、例如在乙烯生产中所产生的碱液焚烧废水的方法。

背景技术

随着经济的发展,水资源的日益紧张,水在工业生产中的地位也 变得越来越重要。石油化工工业是一个高耗水的行业,每年要排放大 量的工业污水,特别是在乙烯生产中会排出大量碱液焚烧废水,受其 物性及组分影响一直没有有效的处理方法。

目前,在乙烯生产中产生的碱液焚烧废水的主要处理方法是将其 与乙烯生产过程中产生的其他废水一起排放到污水场进行生化处理。 但是由于碱液焚烧废水中盐分含量较高并且硬度较大,生化处理不能 进行有效降解其中的盐类,从而会对整个污水系统管线产生较为严重 的腐蚀,同时盐含量过高也加大了后续污水处理的压力。高盐高硬度 废水的处理已经成为众多企业、特别是石油化工企业所面临的重要问 题。

目前,水质除盐方法主要有离子交换、电渗析、反渗透、多级闪 蒸以及膜蒸馏等方法。其中,离子交换法的操作、运行复杂,仅适用 于处理低盐度废水。电渗析法只能部分除盐,并且电耗较高。多级闪 蒸法的能耗也较大、费用较高。反渗透法在废水除盐方面应用广泛较 广,但是乙烯生产中产生的碱液焚烧废水的盐含量过高,常规的反渗 透方法不能将其有效浓缩,另外也不能对浓缩后浓度接近30%的反渗 透废水进行有效处理。膜蒸馏法以前多用于海水淡化,因此其适合用 于处理高盐废水,并逐渐成为处理高盐、高硬度废水的主要技术发展 方向。

中国专利CN 1850635A公开了一种处理含盐量10-30wt%、COD 7000-15000mg/L的环氧树脂废水的方法,其包括将高盐废水进行中和 处理,接着进行微滤处理最后进行真空膜蒸馏浓缩等步骤。由于该废 水的硬度较高,随着浓缩倍数的提高,在真空膜蒸馏过程中产生的膜 污染较为严重;并且由于膜污染而限制了废水的浓缩倍数,加重了后 续蒸发处理的负荷。

因此,开发一种能够处理高盐、高硬度废水,特别是能够处理乙 烯生产中产生的碱液焚烧废水的方法具有重要的意义。

发明内容

针对现有技术中所存在的上述技术问题,本发明提出了一种处理 废水的方法其能够有效处理高盐、高硬度废水,例如乙烯生产中产生 的碱液焚烧废水,充分回收再利用该高盐、高硬度废水,减少废水排 放量,达到节水减排的目的。

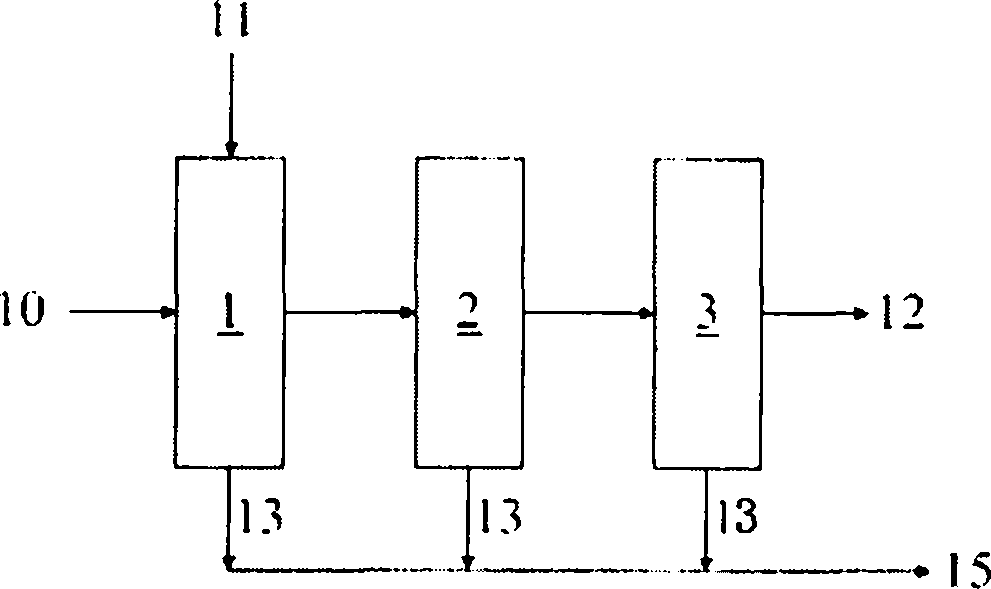

根据本发明的方法,其包括以下步骤:

第一步骤:将废水排入除硬反应池中,加入除硬药剂,除去废水 中的Mg2+和Ca2+;

第二步骤:将经过所述第一步骤处理后的废水排入过滤器中进行 过滤,除去废水中的悬浮性固体物物质;

第三步骤:将所述经过第二步骤处理后的废水排入真空膜蒸馏装 置,直接进行真空膜蒸馏,分离废水中其余的盐类。

根据本发明的方法适用于高盐、高硬度废水,例如pH值为8-10, 电导率为10000-50000μS/cm,总硬度为600-1800mg/L的废水。

根据本发明的方法,将废水排入除硬反应池中,然后加入除硬药 剂以沉淀废水中的Ca2+和Mg2+。在一个实施例中,所述除硬药剂为 NaOH和Na2CO3,优选地所加入的NaOH的物质的量是废水中Mg2+的物质的量的2倍,而Na2CO3的物质的量与废水中Ca2+的物质的量 相等。

在此除硬步骤中,通过预先设定NaOH和Na2CO3的加入量,在 充分沉淀Mg2+和Ca2+的同时能保证废水的pH值不发生大幅度的变 化,在一个优选的实施例中,经过所述第一步骤处理后的废水的pH 为9。

根据本发明的方法,所述废水在除硬反应池中的停留时间为 20-120分钟,优选为60-80分钟。通过在除硬反应池中的反应,Mg2+和Ca2+均以沉淀形式从废水中分离出来,从而降低了废水的硬度。

根据本发明的方法,废水在除硬反应池中并没有经过充分沉淀, 而是以一种悬浮性固体物,即SS很多的悬浊液形态存在,因此需要 将经过所述第一步骤处理后的废水排入过滤器中进行过滤,以去除废 水中的悬浮性固体物。在一个实施例中,在所述第二步骤中的过滤器 为微滤膜过滤器,优选为孔径等于0.1μm的陶瓷膜过滤器。该陶瓷膜 过滤器具有更好的耐酸碱性,其性能优于其他有机膜过滤器,例如 PVDF等。

在过滤时,水分子会透过陶瓷膜面,而Ca2CO3和Mg(OH)2等固 体物质则以悬浮性固体物的形式附着在陶瓷膜表面上而不会透过膜, 随着下一次的反冲洗可将其排出系统。从而可以保证陶瓷膜过滤器的 出水悬浮物小于3mg/L,浊度小于1NTU,同时残渣以固体物质的含 量大于2%,优选为2.5-5%的浆液形式排出。经过该过滤过程,总硬 去除率超过98%,钙硬去除率超过95%,镁硬去除率超过95%。

根据本发明的方法,废水由于经过陶瓷膜过滤器微滤处理,去除 了95%以上的钙、镁硬度,在真空膜蒸馏阶段不会发生结垢现象,因 此无需调节废水的pH值,直接将经过第二步骤处理后的废水进行真 空膜蒸馏,以分离废水中剩余的盐类。在一个实施例中,在所述第三 步骤中真空膜蒸馏装置的膜组件为中空纤维膜组件,优选为中空纤维 外压式膜组件。在一个优选的实施例中,所述膜组件中的膜为聚偏氟 乙烯或聚丙烯微孔膜中的一种。

根据本发明的一个实施例,在所述第三步骤中的操作条件为:废 水温度50-80℃,废水流速0.5-1.2m/s,冷侧真空度0.07-0.095MPa。 在一个优选的实施例中,废水温度70-78℃,废水流速0.8-1.0m/s,冷 侧真空度0.09-0.095MPa。在另一个实施例中,在所述第三步骤中的 膜蒸馏通量在5-25L/m2·h之间。

在所述第三步骤的真空膜蒸馏过程中,会有大量的水产生,例如 产水率在80-95%的范围中,废水也得到进一步的浓缩,例如再浓缩5 倍。膜蒸馏出水的电导可保持小于4μS/cm,脱盐率高于99%。

与现有技术相比,本发明的有益效果是:通过预先设定在除硬反 应池中加入的NaOH和Na2CO3的量,保证了废水的pH值不发生大的 变化,实现了在真空膜蒸馏步骤中不需要再调节废水的pH值的效果, 不但节约了药剂费用,而且简化了操作步骤,避免了废水高的酸度或 碱度对管线设备的腐蚀。同时,通过在真空膜蒸馏前对废水进行除硬 处理,使得在真空膜蒸馏阶段中不产生水垢,减少了对膜组件的污染, 增加了废水的浓缩倍数,进而保证真空膜蒸馏的连续稳定运行。此外, 本发明的方法还具有降低废水排放量低、产水量高、水质好等优点, 特别适合于处理在乙烯生产中所产生的碱液焚烧废水。