申请日2010.08.20

公开(公告)日2012.03.14

IPC分类号C02F11/14

摘要

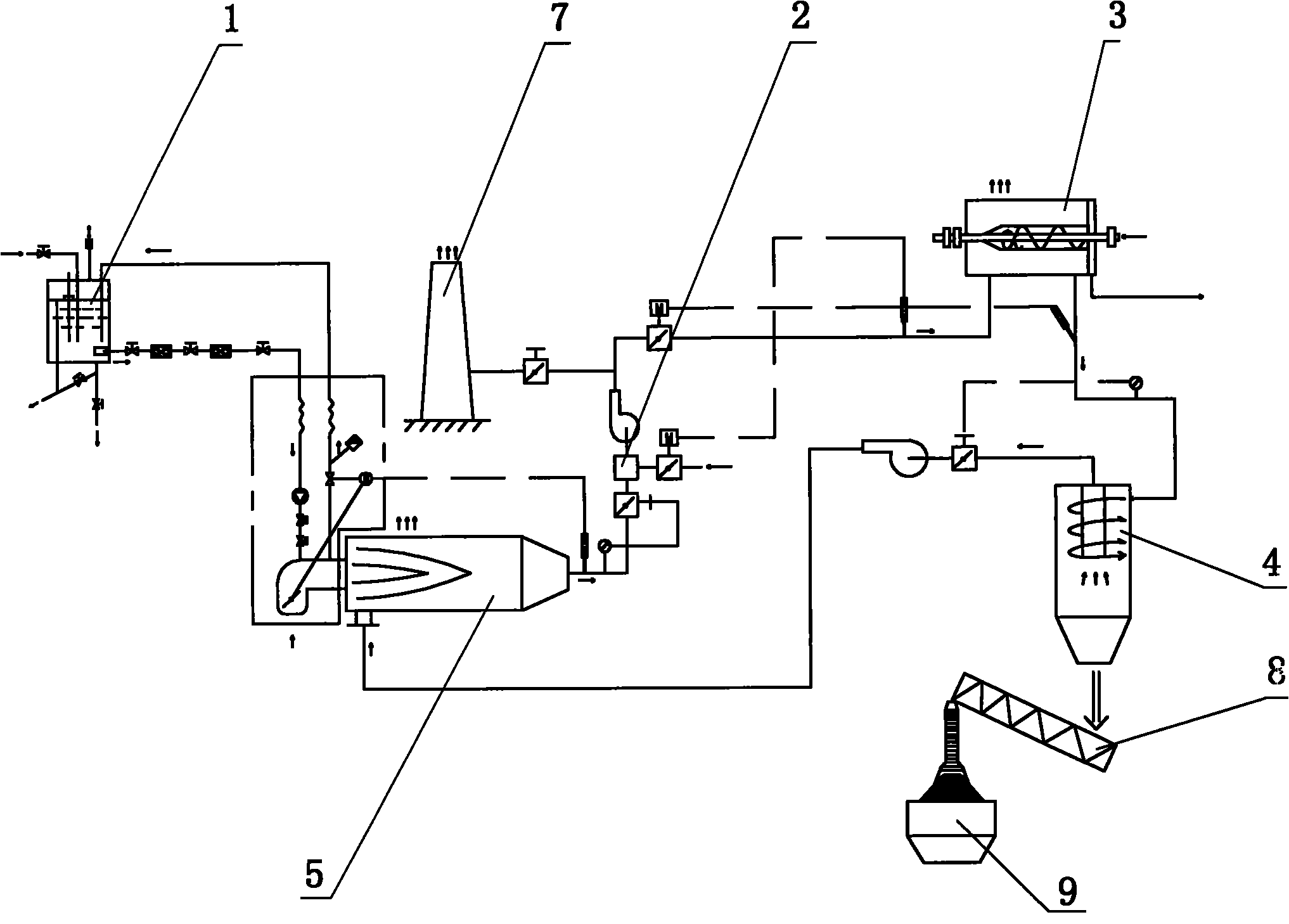

本发明涉及污泥处理领域,一种污泥脱水干燥的方法,待处理污泥及干热气体送入离心干化机(3),从离心干化机(3)分别送出分离后的清水和气/固混合物;气/固混合物送入旋风分离器(4),旋风分离器(4)的下方送出干燥干净的固体颗粒;旋风分离器(4)的上方抽出含水废气;送入由供油系统(1)提供燃料的焚烧炉(5),在焚烧炉(5)中燃烧900℃、2秒钟,燃烧后的高温净化气体进入高低温气体混合器(2),混合后280℃的净化气体在供给离心干化机(3)烘干用以外,另一路经烟囱(7)排入大气。本发明抽出含水废气不经冷却水清洗处理,大大节省水资源,避免对冷却清洗水的环保处理,一台焚烧炉两个用处,提高焚烧炉作业效率,装置数量减少、结构简化、投入成本减少,经济效益更高。

权利要求书

1.一种污泥脱水干燥的方法,

待处理污泥及280℃干热气体分两路送入离心干化机(3),从离心干化机(3) 分别由两路送出分离后的清水和气/固混合物;

气/固混合物从侧向送入旋风分离器(4),旋风分离器(4)的下方送出干燥 干净的固体颗粒,并由螺旋输送机(8)送入料仓(9);旋风分离器(4)的上方抽 出含水废气;

其特征在于:

含水分废气送入由供油系统(1)提供燃料的焚烧炉(5),在焚烧炉(5)中燃 烧900℃、2秒钟,燃烧后的高温净化气体进入高低温气体混合器(2),混合后 280℃的净化气体在供给离心干化机(3)烘干用以外,另一路经烟囱(7)排入大 气;

所述温度和时间值均为指定值的正负10%以内;

由自动控制系统采集各工作装置的输入、输出、运行的参数,并对运行进 行控制。

2.根据权利要求1所述污泥脱水干燥的方法,其特征在于所述待处理污泥 经污泥切割机切碎长纤维,经污泥流量计计量后与0.1~0.2PAM混合生成矾花 进入离心干化机。

3.根据权利要求1所述污泥脱水干燥的方法,其特征在于:

进离心干化机的污泥量:10t/h;

进离心干化机的最低污泥温度:0℃;

进离心干化机前污泥的含固量:2%;

出离心干化机的清水流量:9.5t/h;

出离心干化机的清水温度:30℃;

离心干化机内烘干的含水污泥量:500kg/h;

出离心干化机的固体颗粒量:222kg/h;

出卧螺离心机脱水后污泥的含水量:60%;

出离心干化机的固体颗粒的含水量:10%;

出离心干化机固/气混合物的温度:150℃;

气/固混合物经旋风分离器分离后,气相的热值为零;

进焚烧炉的废气温度:100℃;

以上所述指标允许为指定值的正负10%以内。

4.根据权利要求1所述污泥脱水干燥的方法,其特征在于:所述自动控制 系统包括,由PLC可编程序控制器采集包括离心干化机温度、风量、进料流量、 加药量、离心机转速、差速、液压的压力、主轴承的温度、液压的油温、液压 油的液位、变频器的故障参数进行监控,并作相应报警、正常运行、停机处理。

说明书

一种污泥脱水干燥的方法

技术领域

本发明涉及污泥处理领域,具体系对污泥进行浓缩干燥的一种工艺方法。

背景技术

近年来,城市污泥产量增长趋势十分明显,污泥是一种高水分的多孔介质物 质,未经处理的污泥含水率高达95%以上。因其含水量高,体积大,污泥的处 理因不同的目的而采用不同的处理方法。

传统的污泥处理与处置技术系统为:污泥→浓缩→稳定→脱水,脱水之后 的污泥通常采用农用、填埋或焚烧的处置方法。

在这几种技术系统中,农用或因浓缩污泥含水率太高(一般为92%~96%), 造成运输困难、运输量大,或因脱水泥饼分散困难需借助机械设备支持田间操 作,使该技术在实际应用中存在较多的困难;填埋则因脱水泥饼含水率较高(一 般为70%~85%),土力学性质差,需混入大量泥土,从而导致土地的容积利用 系数明显降低;脱水泥饼直接焚烧,也因其含固率低不能达到维持过程自行运 作所需的能值,需加入辅助燃料,使处理成本明显增加,难以承受。综合分析 上述污泥处理与处置技术系统在实际应用中所遇到的困难,不难看出污泥的含 水率是关键的影响因素。因此,降低污泥含水率是解决目前在污泥处理所遇到 的许多问题的关键。

污泥的干燥是污泥进行资源化(农用、焚烧等)的前提。目前,污泥的干 燥技术已经开始较为深入地研究了,首先对污泥进行浓缩脱水,浓缩主要是 去除污泥中的间隙水,是污泥处理系统的第一步骤。浓缩是减少污泥体积最经 济有效的方法,但浓缩通常难以将污泥含水量降低到90%以下。

研究表明,经传统的浓缩和脱水工艺处理之后的污泥的含水率不可能达到 60%以下,如果要达到较为深度的脱水,就必须引进各种污泥干燥技术。

Humboldt等公司开发的离心干化机系统工艺流程是一种比较受欢迎的浓 缩脱水干燥技术,其干燥的效率比较高。其主要技术方案是,稀污泥自浓缩池 或消化池进入离心干化机,干化机内的离心机对污泥进行脱水,经机械离心脱 水后的污泥呈细粉状从离心机卸料口高速排出,高热空气以适当的方式引入到 离心干化机的内部,遇到细粉状的污泥并以最短的时间将其干化到含固率80% 左右。干化后的污泥颗粒经气动方式以70℃的温度从干化机排出,并与湿废气 一起进入旋流分离器进行分离。一部分湿废气进入洗涤塔中冷凝析出大部分水 分,净化后的废气以40℃的温度离开洗涤塔。由于污泥不需要储存,整个系统可 以迅速启动和关闭,而且干化和运输在几秒钟内即可完成,故在污泥进入系统 后不久干化污泥颗粒就可从排料阀排出。与循环气体混在一起的燃料废气和低 氧含量的干燥废气需要连续不断地通过洗涤塔排气立管排出。

该技术方案主要存在的问题是从干化后的污泥颗粒经气动旋转方式以70 ℃的温度从干化机排出,并与湿废气一起进入旋流分离器进行分离,另一部分 湿废气进入冷却水洗涤塔中冷凝析出大部分水分,净化后的废气以40℃的温度 离开洗涤塔,而该部分湿废气在洗涤塔中洗涤、冷凝消耗的水量是十分巨大的, 而且冷却、洗涤后的水排放为达到环保要求还需要进行水处理系统净化,附属 设备多,增加成本;而且利用燃烧炉进行低温加热空气,效率低、能量损耗巨 大。因此,本领域希望在此基础上有一个更加优越的改进方法。

发明内容

本发明的目的是降低大量的用水量,提供一种环保、节能的污泥脱水干燥 系统。

本发明的目的由以下技术方案予以实现:

一种污泥脱水干燥的方法,

待处理污泥及280℃干热气体分两路送入离心干化机,从离心干化机分别 由两路送出分离后的清水和气/固混合物;

气/固混合物从侧向送入旋风分离器,旋风分离器的下方送出干燥干净的 固体颗粒,并由螺旋输送机送入料仓;旋风分离器的上方抽出含水废气;

其特征在于:

含水分废气送入由供油系统提供燃料的焚烧炉,在焚烧炉中燃烧900℃、2 秒钟,燃烧后的高温净化气体进入高低温气体混合器,混合后280℃的净化气 体在供给离心干化机烘干用以外,另一路经烟囱排入大气;

所述温度和时间值均为指定值的正负10%以内;

由自动控制系统采集各工作装置的输入、输出、运行的参数,并对运行进 行控制。

进一步,所述待处理污泥经污泥切割机切碎长纤维,经污泥流量计计量后 与0.1~0.2PAM(聚丙烯酰胺聚丙烯酰胺)混合生成矾花进入离心干化机。

进一步,

进离心干化机的污泥量:10t/h;

进离心干化机的最低污泥温度:0℃;

进离心干化机前污泥的含固量:2%;

出离心干化机的清水流量:9.5t/h;

出离心干化机的清水温度:30℃;

离心干化机内烘干的含水污泥量:500kg/h;

出离心干化机的固体颗粒量:222kg/h;

出卧螺离心机脱水后污泥的含水量:60%;

出离心干化机的固体颗粒的含水量:10%;

出离心干化机固/气混合物的温度:150℃;

气/固混合物经旋风分离器分离后,气相的热值为零;

进焚烧炉的废气温度:100℃;

以上所述指标允许为指定值的正负10%以内。

进一步,所述自动控制系统包括,由PLC可编程序控制器采集包括离心干 化机温度、风量、进料流量、加药量、离心机转速、差速、液压的压力、主轴 承的温度、液压的油温、液压油的液位、变频器的故障参数进行监控,并作相 应报警、正常运行、停机处理。

本发明所述离心干化机为,在卧式离心机螺旋推进器和转鼓的外围设置一 圆筒形金属壳体,在金属壳体开设280℃的净化气体入口和气/固混合物出口, 在卧式离心机的转鼓处开设待处理污泥入口和分离后的清水出口。

本发明所述旋风分离器为,立式的筒体,侧壁切向送入气/固混合物,上 方抽出含水分废气,下部为旋转分离出的干燥干净的固体颗粒。

本发明所述废气焚烧炉由供油系统提供燃料,废气焚烧炉具有两个入口, 其一是大气入口,其二是由旋风分离器抽出的含水废气入口,和一个出口,即 900℃的高温净化气体。

本发明所述高低温气体混合器,系采用高低温两种气体在混合器中进行混 合成280℃气体。

本发明主要采用了如下操作工序:

①污泥进料系统

需脱水的污泥经污泥切割机切碎长纤维,由污泥进料泵(污泥进料泵的流 量变频无级可调)进料,经污泥流量计计量后,与0.1~0.2PAM混合生成矾花 进入离心机进行污泥脱水,以达到最佳污泥进料量。

②絮凝剂投配系统

待处理的物料由进料泵提升进入进料系统,物料没有进入卧式螺旋卸料沉 降离心机之前,加药系统的絮凝剂在储粉罐经计量喂料器进入制备罐配制 0.1-0.3%的溶液,搅拌充分溶解后,进入第二个缓存罐。经缓冲罐慢速搅拌增加 高分子链条,进入第三个使用罐,据工艺需要流量由变频加药螺杆泵经过流量 计与待处理污泥混合,絮凝后进入离心机分离,以达到最佳的物料量进料量和 加药量。

③脱水系统

卧螺离心机主要由高转速的转鼓、与转鼓转向相同且转速略高或略低的螺 旋和差速器等部件组成。当要分离的悬浮液进入离心机转鼓后,高速旋转的转 鼓产生强大的离心力把比液相密度大的固相颗粒沉降到转鼓内壁,利用螺旋和 转鼓的相对运动把沉积在转鼓内壁的固相推向转鼓小端出口处排出,由离心干 化机排出的气/固混合物即固体颗粒与湿废气的混合物料,进入后续旋风分离 器。

④泥饼干化系统

经离心机脱水后的清液回集至水井,从转子中排出的泥饼(含固率约40%) 分解为细小的颗粒,在圆筒形金属壳体内立刻被高温烘干气流带走。由于颗粒 的单位表面积大,烘干速度极快,只需数秒该产物即可达到其最终湿度。由于 产物温度低,在离心干化系统中停留时间极短,从污泥中释放出来的有味气体 极少。

旋风分离器的下游风机可将大部分烘干气体作为循环蒸汽送入热风炉除 臭,被除臭的高温气体部分再进入离心干化系统,部分排入大气。

⑤干污泥收集与输送系统

烘干污泥从旋风分离器的烘干气体中分离出来,呈固体颗粒,通过回转阀 排出,然后再由柔性无轴螺旋输送器移送至指定地点料仓或直接装车外运。

⑥废气处理和干化部分

按照《大气污染物综合排放标准》GB16297-1996标准,全部废气循环回焚 烧炉进行900℃高温焚烧2秒,再与一定比例的冷空气混合,混合后的热气部分 引入离心干化机进行干化,部分排入大气。

⑦自动控制部分

因离心干化系统运行时,常常需要测量其温度、风量、进料流量、加药量、 离心机转鼓或螺旋的转速等。同时又要测量两转子间的转速差,所以我们取消 传统的用测速表测速的方式,将分别设置在转鼓和螺旋上的传感器所采集的信 号直接输入带有高速计数器的PLC处理器,而后又经该PLC输出至触摸显示屏。 同时采用脉冲法测量高速段的转速,用周期法测量低速段的转速,这种新方法 成功克服了测速表上显示的数据与触摸屏上显示的数据始终对不拢的缺陷。

采用PLC可编程序控制器作为自动控制系统的核心器件,通过PLC对本系统 运行时的实时状态(如:离心干化系统温度、风量、进料流量、加药量、离心 机转速、差速、液压的压力、主轴承的温度、液压的油温、液压油的液位、变 频器的故障等)进行监控,一旦有故障,PLC马上执行相应的故障处理程序, 并有声光报警和中文信息提示,使本系统对运行过程中的突变有足够的自适应 能力,确保整个系统的运行安全。

工作过程特点

离心干化系统工艺流程是稀污泥自浓缩池或消化池进入离心干化机,干化 机内的离心机对污泥进行脱水,经机械离心脱水后的污泥呈细粉状从离心机卸 料口高速排出,经冷空气掺冷后的热气以适当的方式引入到离心干化机的内部, 遇到细粉状的污泥并以最短的时间将其干化到含固率80%左右。干化后的污泥 颗粒经气动方式以150℃的温度从干化机排出,并与湿废气一起进入旋流分离 器进行分离。一部分湿废气进入燃烧炉燃烧净化,净化后的废气部分再通入离 心干化机进行干化污泥。因为污泥不需要储存,整个系统可以迅速的启动和关 闭,而且干化和运输在几秒钟内即可完成,故在污泥进入系统后不久干化污泥 颗粒就可从排料阀排出。与循环气体混在一起的燃料废气和低氧含量的干燥废 气需要连续不断地通过燃烧炉净化再循环。

本发明的有益效果为:

①本发明由旋风分离器上方抽出含水废气不送入冷却水洗涤塔清洗处理, 大大节省了用水量,节省了水资源,又避免了再对冷却清洗水的环保处理,节 省了工序和相应的能源。

②现有技术的焚烧炉仅对空气进行加热280℃供给离心干化机烘干用,从 能源的配置和利用上分析,焚烧炉没有充分发挥燃烧高温气体的作用,热值较 低,燃油利用率不高。

③本发明的焚烧炉不仅在装置启动时对空气进行加热280℃供给离心干化 机烘干用,而且在正常运行中,从旋风分离器的上方抽出含水废气也从入口送 入焚烧炉,在焚烧炉中燃烧900℃、2秒钟,燃烧后的高温净化气体进入高低 温气体混合器,混合后280℃的净化气体在供给离心干化机烘干用以外,另一 路经烟囱排入大气,一台焚烧炉两个用处,充分利用焚烧炉的作用,而且焚烧 炉适宜高温燃烧,燃烧值高,燃烧效率高,使得整个系统设备装置数量减少、 结构简化、投入成本减少,经济效益更高。

本发明虽然对焚烧炉提高了燃烧温度,增加了冷热气体的混合器,然而, 前者是在同一台设备中处理的,仅增加一定的燃料,后者混合器只是控制两种 气体的混合比例,消耗能量极小,对比现有技术节省了庞大的水洗冷却系统的 设施以及大量消耗的水量,和对冷却水的环保处理,因此综合的经济效益和环 保效果,本发明均具有明显的优点和显著的进步,经测算,整个系统仅经济上 可以节省费用达27-32%。