申请日2010.08.20

公开(公告)日2012.03.14

IPC分类号C02F1/66; C02F1/42; C02F1/44; C02F9/04

摘要

本发明公开了一种电镀废水分类处理循环利用方法,属于废水处理领域。一方面,该方法将电镀用水按不同工艺、不同有害成份划分独立的水流系统,各水流系统中的废水单独处理,并打回原系统循环使用;另一方面,该方法以在线采用喷淋水洗代替直排全浸式水洗。与现有技术相比,本发明的电镀废水分类处理循环利用方法具有废水循环再利用率高,贵重金属资源可以得到有效地回收再利用等特点,可广泛应用于电镀行业废水处理之中。

权利要求书

1.电镀废水分类处理循环利用方法,其特征在于,将电镀用水按不同工艺、 不同有害成份划分独立的水流系统,各水流系统独立封闭运行,循环利用,所 述水流系统包括:含镍水流系统、含铜水流系统、含铬水流系统、含氰水流系 统。

各水流系统中的废水单独处理,并打回原系统供电镀工序清洗工件使用, 不足部分则由自来水补充,

清洗工件时,采用喷淋水洗方法进行清洗。

2.根据权利要求1所述的电镀废水分类处理循环利用方法,其特征在于, 将电镀用水按不同工艺、所含物质不同划分独立的水流系统,各水流系统独立 封闭运行,循环利用,所述水流系统包括:含镍水流系统、含铜水流系统、含 铬水流系统、含氰水流系统及前处理废水系统,

各水流系统中的废水单独处理,

含镍水流系统、含铜水流系统、含铬水流系统、含氰水流系统中的废水处 理后打回原系统供电镀工序清洗工件使用,

前处理废水系统中,废水用硫酸中和至pH7~8后泵入高位贮水池,供冲洗 厕所用。

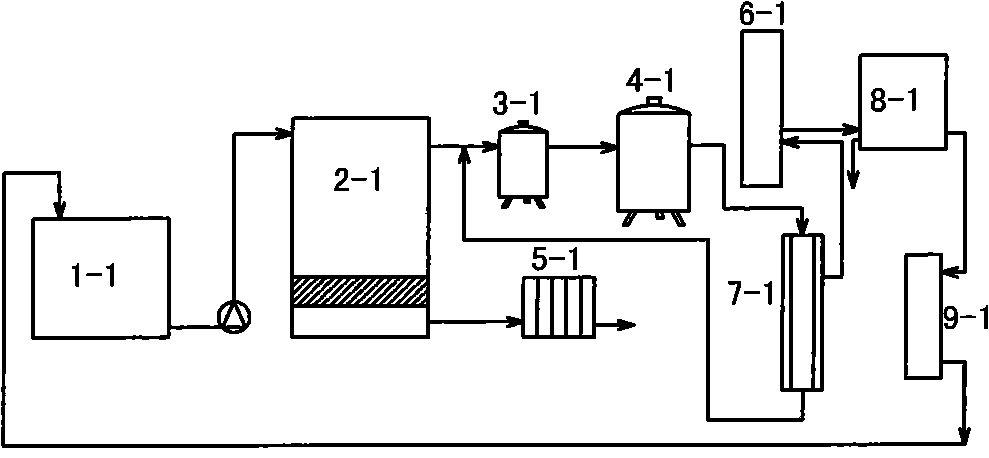

3.根据权利要求1或2所述的电镀废水分类处理循环利用方法,其特征在 于,含镍水流系统中,将电镀工艺中产生的含镍废水引入含镍废水集水池,搅 拌的同时用氢氧化钠调节pH值至7.0~8.0,然后泵入斜管沉淀池,进行初步固 液分离,待上层清液澄清后,将上清液导入过滤器进一步滤清后进入贮水池,

斜管沉淀池池底的镍渣进入压滤机得到含镍滤渣,滤渣回收利用,

上述贮水池中的清液通过超滤机后依次进入离子交换装置和反渗透装置得 到处理后清水,

处理后清水泵入高位贮水池,供镀镍工序清洗工件使用,洗涤工件产生的 废水打回含镍废水集水池,进入下轮循环,

超滤机排出的浓液返回过滤器,再次进入循环,

反渗透装置排出的浓液经沙碳过滤离子交换达标排放。

4.根据权利要求1或2所述的电镀废水分类处理循环利用方法,其特征在 于,含铜水流系统中,将含铜废水引入含铜废水集水池,搅拌的同时投入氢氧 化钠调节pH值至8.0~8.5,然后泵入斜管沉淀池进行初步固液分离,待上层清 液澄清后,将上清液导入过滤器进一步滤清后进入贮水池,

斜管沉淀池底的铜渣进入压滤机得到含铜滤渣,滤渣回收利用,

上述贮水池中的清液通过超滤机后依次进入离子交换装置和反渗透装置得 到处理后清水,

处理后清水泵入高位贮水池,供镀酸铜工艺中洗涤工件使用,洗涤工件产 生的废水打回含铜废水集水池,进入下轮循环,

超滤机排出的浓液返回过滤器,再次进入循环,

反渗透装置排出的浓液经纱碳过滤离子交换达标排放。

5.根据权利要求1或2所述的电镀废水分类处理循环利用方法,其特征在 于,含铬水流系统中,将含铬废水导入含铬废水集水池并用硫酸调PH3以下, 搅拌并投入焦亚硫酸钠,使六价铬完全转变为三价铬,显色检验合格后再用碱 调节pH值至7.0~8.0,然后,泵入斜管沉淀池中进行初步固液分离,待上层清 液澄清后,将上清液导入过滤器进一步滤清后进入贮水池,

斜管沉淀池底部的铬渣导入压滤机进行压滤,鼓风干燥后出渣,废渣回收 利用,

上述贮水池中的清液通过超滤机后依次进入离子交换装置和反渗透装置得 到处理后清水,

处理后清水泵入高位贮水池,供镀铬工艺中洗涤工件使用,洗涤工件产生 的废水打回含铬废水集水池,进入下轮循环,

超滤机排出的浓液返回过滤器,再次进入循环,

反渗透装置排出的浓液经纱碳过滤离子交换达标排放。

6.根据权利要求1或2所述的电镀废水分类处理循环利用方法,其特征在 于,含氰水流系统中,将含氰废水引入破氰池,用碱调节pH值至12以上同时 不断打气搅拌,并投入定量的漂水或二氧化氯进行破氰处理,然后下调pH到 8.5~9,反应25分钟后泵入斜管沉淀池进行初步的固液分离,待上层清液澄清 后,将上清液导入过滤器进一步滤清后进入贮水池,

从斜管沉淀池底部放出废渣,导入压滤机中压成滤饼,滤饼回收利用,

上述贮水池中的清液通过超滤机后依次进入离子交换装置和反渗透装置得 到处理后清水,

处理后清水泵入高位贮水池,供含氰电镀工序洗涤工件使用,洗涤工件产 生的废水打回破氰池,进入下轮循环,

超滤机排出的浓液返回过滤器,再次进入循环,

反渗透装置排出的浓液重新引入破氰池。

7.根据权利要求1或2所述的电镀废水分类处理循环利用方法,其特征在 于,所述喷淋水洗方法为:在每个镀槽后设3个水洗槽,由后向前分别为一道 槽、二道槽、三道槽,进水方式为一道槽、二道槽、三道槽递进喷淋输送,一 道槽采用高位贮水池水和/或自来水经常压喷水装置直接喷淋,二道槽由一道槽 下部的排水管道经管道泵加压实现喷淋,三道槽由二道槽下部的排水管道经管 道泵加压实现喷淋,三道槽上部设溢流管道连接回水主管道,喷水时间和水量 用电磁伐、管道泵与喷嘴大小控制。

说明书

电镀废水分类处理循环利用方法

技术领域

本发明涉及一种电镀废水处理方法,具体地说是一种电镀废水分类处理循 环利用方法。

背景技术

电镀废水属于高浓度难降解有毒有害废水,处理不当会给环境带来严重污 染,对人类危害极大。据有关资料显示,目前我国电镀企业已达2万家,每年 排出的电镀废水约40亿m3。1999年,全国工业和城市生活废水排放总量为401 亿m3,其中工业废水排放量197亿m3。由此可见,电镀废水的排放量约占废水 总排放量的10%,占工业废水排放量的20%。尽管80%左右的大型电镀厂家建立 了污染治理控制设施,然而多因处理费用投入过高,经济收益太差而半途而废, 或因处理工艺、设施过时不能正常运转,而大多数小型电镀企业则几乎不采取 任何污染控制措施。由于电镀废水中不仅含有氰化物等剧毒成分,而且含有Cr、 Zn、Cu、Ni等自然界不能降解的重金属离子。加之电镀生产过程中废水排出量 特大,因而对自然环境造成的污染异常严重。既是一种对自然资源的严重浪费, 又是对人类生存环境的严重侵害。

另外,反渗透技术虽然在电镀行业已有应用,但由于对电镀废水的预处理 不到位,常常会造成反渗透膜使用寿命过短。

发明内容

本发明的技术任务是针对上述现有技术的不足,提供一种电镀废水分类处 理循环利用方法。该方法可实现90%以上电镀废水循环再利用,贵重金属资源可 以得到有效地回收再利用。

本发明的技术任务是按以下方式实现的:将电镀用水按不同工艺、不同有 害成份划分独立的水流系统,各水流系统独立封闭运行,循环利用,所述水流 系统包括:含镍水流系统、含铜水流系统、含铬水流系统、含氰水流系统,

各水流系统中的废水单独处理,并打回原系统供电镀工序清洗工件使用, 不足部分则由自来水补充,

清洗工件时,采用喷淋水洗方法进行清洗。

另外,还可以将电镀用水按不同工艺、不同有害成份划分独立的水流系统, 各水流系统独立封闭运行,循环利用,所述水流系统包括:含镍水流系统、含 铜水流系统、含铬水流系统、含氰水流系统及前处理废水系统,

各水流系统中的废水单独处理,

含镍水流系统、含铜水流系统、含铬水流系统、含氰水流系统及碱锌水流 系统中的废水处理后打回原系统供电镀工序清洗工件使用,

前处理废水系统中,废水用硫酸中和至pH7~8后泵入高位贮水池,供冲洗 厕所用。

预镀镍、光亮镍、珍珠镍等镀种工件清洗过程中所产生的废水划分入含镍 水流系统,含镍水流系统中废水处理的方法具体为:将电镀工艺中产生的含镍 废水引入含镍废水集水池,搅拌的同时用氢氧化钠调节pH值至7.0~8.0,然后 泵入斜管沉淀池,进行初步固液分离,待上层清液澄清后,将上清液导入过滤 器进一步滤清后进入贮水池,

斜管沉淀池池底的镍渣进入压滤机得到含镍滤渣,滤渣回收利用,

上述贮水池中的清液通过超滤机后依次进入离子交换装置和反渗透装置得 到处理后清水,

处理后清水泵入高位贮水池,供镀镍工序清洗工件使用,洗涤工件产生的 废水打回含镍废水集水池,进入下轮循环,

超滤机排出的浓液返回过滤器,再次进入循环,

反渗透装置排出的浓液经纱碳过滤离子交换(重金属扑捉)达标排放。

上述过程中产生的含镍滤渣可用于镍冶炼;也可自行制造硫酸镍,供酸性 镀镍作原料。

酸性镀铜工序中工件洗涤所产生的废水划分入含铜水流系统,含铜水流系 统中废水处理的方法具体为:将含铜废水引入含铜废水集水池,搅拌的同时投 入氢氧化钠调节pH值至8.0~8.5,然后泵入斜管沉淀池进行初步固液分离,待 上层清液澄清后,将上清液导入过滤器进一步滤清后进入贮水池,

斜管沉淀池底的铜渣进入压滤机得到含铜滤渣,滤渣回收利用,

上述贮水池中的清液通过超滤机后依次进入离子交换装置和反渗透装置得 到处理后清水,

处理后清水泵入高位贮水池,供镀酸铜工艺中洗涤工件使用,洗涤工件产 生的废水打回含铜废水集水池,进入下轮循环,

超滤机排出的浓液返回过滤器,再次进入循环,

反渗透装置排出的浓液经纱碳过滤离子交换(重金属扑捉)达标排放。

上述过程中产生的含铜滤渣可用于铜冶炼;也可自行制造硫酸铜,供酸性 镀铜作原料。

镀铬工件洗涤所产生的废水、报废的镀铬液、铬钝化液以及各工序中的活 化酸划分入含铬水流系统,含铬水流系统中废水处理的方法具体为:将含铬废 水导入含铬废水集水池调PH3以下,搅拌并投入焦亚硫酸钠,使六价铬完全转 变为三价铬,并用碱调节pH值至8.0~9.0,然后,泵入斜管沉淀池中进行初步 固液分离,待上层清液澄清后,将上清液导入过滤器进一步滤清后进入贮水池,

斜管沉淀池底部的铬渣导入压滤机进行压滤,鼓风干燥后出渣,废渣回收 较有资质的厂家无害化处理。

上述贮水池中的清液通过超滤机后依次进入离子交换装置和反渗透装置得 到处理后清水,

处理后清水泵入高位贮水池,供镀铬工艺中洗涤工件使用,洗涤工件产生 的废水打回含铬废水集水池,进入下轮循环,

超滤机排出的浓液返回过滤器,再次进入循环,

反渗透装置排出的浓液经纱碳过滤离子交换(重金属扑捉)达标排放。

上述过程中产生的含铬废渣需交具资质证书的回收公司处理。

仿金、氰铜、氰化镀锌等镀种工件洗涤产生的废水和车间跑冒滴漏的含氰 废水划分入含氰水流系统中,含氰水流系统中废水处理的方法具体为:将含氰 废水引入破氰池,用碱调节pH值至12以上同时不断打气搅拌,并投入定量的 漂水或二氧化氯进行破氰处理,然后下调pH到8.5~9,反应25分钟后泵入斜 管沉淀池进行初步的固液分离,待上层清液澄清后,将上清液导入过滤器进一 步滤清后进入贮水池,

从斜管沉淀池底部放出废渣,导入压滤机中压成滤饼,滤饼回收利用,

上述贮水池中的清液通过超滤机后依次进入离子交换装置和反渗透装置得 到处理后清水,

处理后清水泵入高位贮水池,供含氰电镀工序洗涤工件使用,洗涤工件产 生的废水打回破氰池,进入下轮循环,

超滤机排出的浓液返回过滤器,再次进入循环,

反渗透装置排出的浓液重新引入破氰池。

上述过程中产生的滤饼可用电解法回收金属铜,供生产上作阳极之用;也 可供冶金厂作原料。

所述喷淋水洗方法优选为:在每个镀槽后设三个水洗槽,由后向前分别为 一道槽、二道槽、三道槽,进水方式为一道槽、二道槽、三道槽递进喷淋输送, 一道槽采用高位贮水池水和/或自来水经常压喷水装置直接喷淋,二道槽由一道 槽下部的排水管道经管道泵加压实现喷淋,三道槽由二道槽下部的排水管道经 管道泵加压实现喷淋,三道槽上部设溢流管道连接回水主管道,喷水时间和水 量用电磁伐、管道泵与喷嘴大小控制。

回水主管道与相应水流系统的废水集水池(或破氰池)相连接。

本发明的电镀废水分类处理循环利用方法与现有技术相比具有以下突出的 有益效果:

(一)将电镀用水按不同工艺、不同有害成份划分独立的水流系统, 各水流系统中的废水单独处理,并打回原系统循环使用,有效 地避免了不同金属之间的相互影响,一方面,可以减轻水处理 难度,提高废水回用率,使废水回用率达到90%以上,另一方面, 水处理过程中含重金属的废渣便于回收利用,有利于减少水资 源和矿物资源的浪费,降低生产成本,减少环境污染,增加社 会效益;

(二)在线采用喷淋水洗代替直排全浸式水洗,提高水洗质量的同时 大幅度减少水洗用水量,节约水资源,减轻水处理环节的压力;

(三)采用超滤把待处理水中的悬浮物隔离在离子交换柱和反渗透装 置前,避免膜堵塞,使反渗透技术可以应用于北方多沙尘暴天 气下的电镀废水处理中。