申请日2010.08.23

公开(公告)日2011.02.02

IPC分类号C02F9/14; C12P7/08; C02F101/10; C02F1/28; C02F1/66; C02F1/52

摘要

本发明涉及一种含硫酸盐废水的处理方法,具体涉及一种D-(-)苯甘氨酸生产过程中含硫酸盐废水的处理方法,属于污水处理技术领域。一种D-(-)苯甘氨酸生产过程中含硫酸盐废水的处理方法,将D-(-)苯甘氨酸生产过程中产生的含硫酸盐废水,经预处理、调节pH值后,作为养料参与乙醇发酵过程。本方法解决了含硫酸盐废水处理效率低、设备利用率低、综合能耗高、不能达到资源化综合利用、劳动强度大等缺点,实现了废水的资源化利用,降低了醇类发酵需添加氮源养料的生产成本。

权利要求书

1.一种D-(-)苯甘氨酸生产过程中含硫酸盐废水的处理方法,其特征在于,将D-(-)苯甘氨酸生产过程中产生的含硫酸盐废水,经预处理、调节PH值后,作为养料参与乙醇发酵过程,具体步骤如下:

1)将D-(-)苯甘氨酸生产过程中产生的硫酸盐废水,经静置沉降2.5~5小时,清除沉淀,得初分离硫酸盐废水;

2)向步骤1)制得的初分离硫酸盐废水中加入占初分离硫酸盐废水质量0.1%~1.2%的活性碳吸附0.5~2.5小时,调节pH值至3.0~6.5,得乙醇发酵氮源养料液;

3)将步骤2)制得的乙醇发酵氮源养料液按体积比0.03~0.15%的比例加入乙醇发酵液,进行淀粉质液化。

2.如权利要求1所述的处理方法,其特征在于,所述的乙醇发酵液,每1克乙醇发酵液中含有α-淀粉酶2~15μg,淀粉0.25~0.45g,余量水。

3.如权利要求1所述的处理方法,其特征在于,所述步骤1)制得的初分离硫酸盐废水的氨基酸含量≤3wt%。

4.如权利要求1所述的处理方法,其特征在于,所述步骤2)的活性碳添加量为初分离硫酸盐废水质量的0.1%~0.5%。

5.如权利要求1所述的处理方法,其特征在于,所述步骤3)的发酵氮源养料液为发酵氮源与水按重量比1∶3~4.5配制得到。

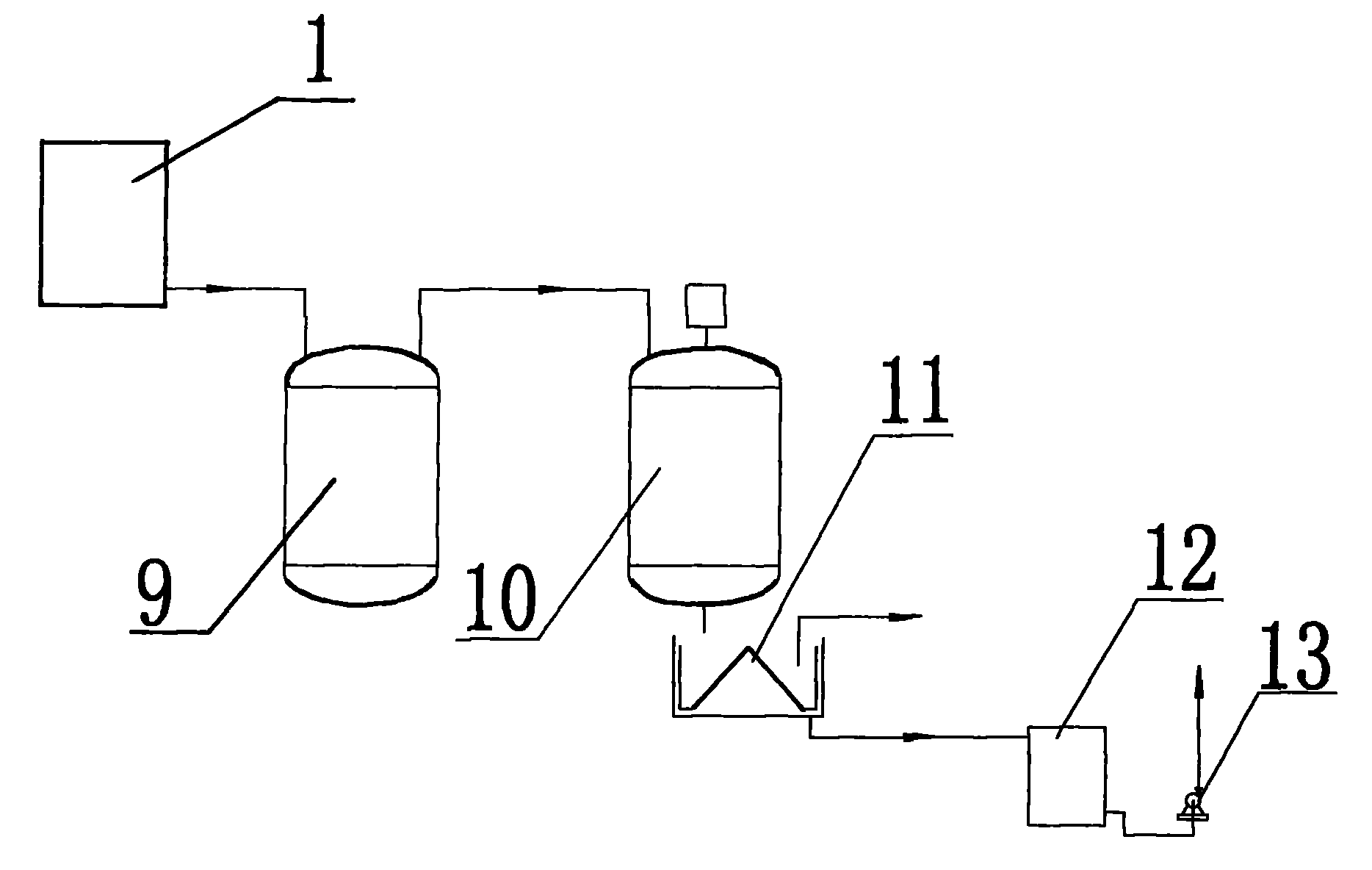

6.权利要求1所述D-(-)苯甘氨酸生产过程中含硫酸盐废水的处理方法的专用装置,其特征在于,它包括废水储罐、沉降釜、脱色釜、离心机和氮源养料液储罐,废水储罐的出水口与沉淀釜的进水口相连通,沉淀釜的出水口与脱色釜的进水口相连通,脱色釜的出水口与离心机的进料口相连通,离心机的离心液出口与氮源养料液储罐进水口相连通。

7.如权利要求6所述的专用装置,其特征在于,所述氮源养料液储罐的出水口处连接有氮源养料液输送泵。

8.如权利要求6所述的专用装置,其特征在于,所述的脱色釜型号为K-8000L,搪玻璃材质,轴流桨式搅拌器,转速63rpm。

说明书

一种苯甘氨酸生产过程中含硫酸盐废水的处理方法及装置

技术领域

本发明涉及一种含硫酸盐废水的处理方法及装置,具体涉及一种苯甘氨酸生产过程中含硫酸盐废水的处理方法及装置,属于污水处理技术领域。

背景技术

在化学拆分法制备D-(-)苯甘氨酸的生产过程中,产生一定浓度硫酸盐废水。在现有处理含硫酸盐废水的技术中,含硫酸盐废水经蒸发、浓缩、结晶,分离出固态硫酸盐,母液循环蒸发、浓缩、结晶、分离,如图1所示。由于蒸发、浓缩、结晶分离的工艺路线,需消耗大量的蒸汽,综合能耗高,且存在劳动强度大等缺点。生物分解法有着传统物理处理废水工艺所不具备的优点,它综合能耗低,环境友好,不会产生二次污染。中国专利CN1537814(申请号200310107635.3)的中国专利公开了硫酸盐废水处理中微生物代谢类型调控方法,涉及高浓度工业废水生物处理领域。本发明按以下操作步骤进行:1.工艺形式为连续流完全混合搅拌槽式产酸脱硫反应器,并投加入轻质填料增加生物量;2.驯化活性污泥,驯化期25~30天;3.快速启动产酸脱硫反应器,启动期约20d;4.定量化调控微生物的限制性生态因子;5.控制产酸细菌的代谢途径为乙醇型发酵;6.控制微生物群落的代谢类型为乙酸型代谢方式;另一种操作方法是控制生物脱硫反应系统的运行条件来达到本发明的目的。中国专利CN1522973A(申请号03132600.5)公开了硫酸盐有机废水乙醇型发酵生物脱硫方法,它涉及厌氧微生物处理硫酸盐有机废水中,在同一个构筑物内实现产酸发酵和以硫酸盐还原为目的的脱硫方法。它按以下步骤进行:1.采用连续流完全混合搅拌槽式反应器,并在反应器中加入活性炭填料;2.对活性污泥进行驯化;3.乙醇型发酵生物脱硫反应系统的启动:启动时,进水用糖蜜和硫酸钠配制而成,COD为3200~3600mg/L、SO42-为640~680mg/L,20天启动完成;4.反应器运行控制:控制pH值6.2~6.9、碱度1400~1600mg/L和HRT6.2~10.6h,系统可稳定运行。然而由于D-(-)苯甘氨酸的生产过程中产生的含硫酸盐废水还含有大量可回收的氨基酸等物质,并且由于D-(-)苯甘氨酸生产过程中含硫酸盐废水的硫酸盐含量较高,难于用生化等方法直接进行处理,因此,上述方法并不适合于D-(-)苯甘氨酸的生产过程中产生的含硫酸盐废水的处理。

发明内容

本发明针对现有技术的不足,提供了一种苯甘氨酸生产过程中含硫酸盐废水的处理方法及装置,该方法能够有效克服含硫酸盐废水处理效率低、设备利用率低、综合能耗高、不能达到资源化综合利用、劳动强度大的缺点。

本发明的技术方案如下:

一种D-(-)苯甘氨酸生产过程中含硫酸盐废水的处理方法,其特征在于,将D-(-)苯甘氨酸生产过程中产生的含硫酸盐废水,经预处理、调节PH值后,作为养料参与乙醇发酵过程,具体步骤如下:

1)将D-(-)苯甘氨酸生产过程中产生的硫酸盐废水,经静置沉降2.5~5小时,清除沉淀,得初分离硫酸盐废水;该步骤可最大限度的分离硫酸盐废水中的氨基酸等营养物质,有利于创造后续乙醇发酵菌的培养环境;

2)向步骤1)制得的初分离硫酸盐废水中加入占初分离硫酸盐废水质量0.1%~1.2%的活性碳吸附0.5~2.5小时,调节pH值至3.0~6.5,得乙醇发酵氮源养料液;该步骤可进一步去除初分离硫酸盐废水中不利于乙醇发酵所需的物质;

3)将步骤2)制得的乙醇发酵氮源养料液按体积比0.03~0.15%的比例加入乙醇发酵液,进行淀粉质液化。

所述的乙醇发酵液,每1克乙醇发酵液中含有α-淀粉酶2~15μg,淀粉0.25~0.45g,余量水。

所述步骤1)制得的初分离硫酸盐废水的氨基酸含量≤3wt%。

所述步骤2)的活性碳添加量为初分离硫酸盐废水质量的0.1%~0.5%。

上述D-(-)苯甘氨酸生产过程中含硫酸盐废水的处理方法的专用装置,其特征在于,它包括废水储罐、沉降釜、脱色釜、离心机和氮源养料液储罐,废水储罐的出水口与沉淀釜的进水口相连通,沉淀釜的出水口与脱色釜的进水口相连通,脱色釜的出水口与离心机的进料口相连通,离心机的离心液出口与氮源养料液储罐进水口相连通。

所述氮源养料液储罐的出水口处连接有氮源养料液输送泵。

所述的脱色釜型号为K-8000L,搪玻璃材质,轴流桨式搅拌器,转速63rpm。

本发明有益效果如下:

本方法解决了含硫酸盐废水处理效率低、设备利用率低、综合能耗高、不能达到资源化综合利用、劳动强度大等缺点,实现了废水的资源化利用,降低了醇类发酵需添加氮源养料的生产成本。采用本方法处理D-(-)苯甘氨酸生产过程中产生的含硫酸废水蒸汽消耗量为0,设备流程短,操作简单,劳动强度较小,且可有效降低醇类发酵辅料的使用,使用吨D-(-)左旋苯甘氨酸产品产生的硫酸盐废水可节约硫酸铵使用30~50公斤、硫酸10~35公斤。