申请日2013.11.01

公开(公告)日2014.05.07

IPC分类号B01J19/12; C02F11/10

摘要

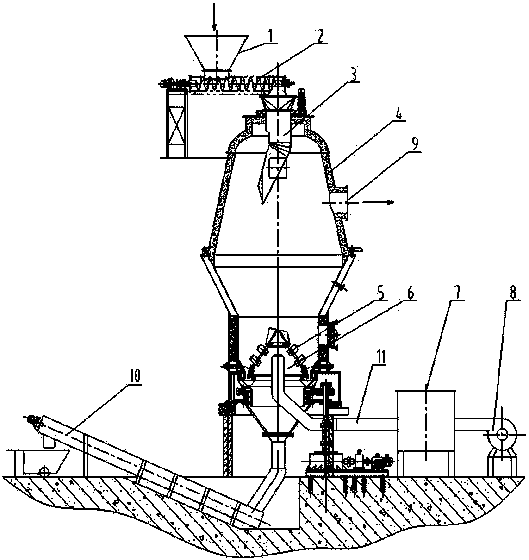

本实用新型涉及一种用于市政污泥处置的连续式立式磁化热解器,包括进料斗、物料螺旋输送机、立式热解器、磁化器、鼓风机和灰渣螺旋输送机,所述立式热解器顶部安装有布料器,侧部开设有分解气体出口,内底部设有出渣装置;所述物料螺旋输送机进料端连接进料斗,出料端连接接布料器;所述鼓风机通过输气管道将空气送入磁化器,所述磁化器将磁化后的助燃空气送入立式热解器内底部;所述灰渣螺旋输送机进料端连接出渣装置底部的出渣口。本实用新型采用热解原理,不仅能够实现对污泥高效处理,而且本实用新型结构简明合理,有效实现连续进料连续出渣,运行成本低,处置效率高。

权利要求书

1.一种用于市政污泥处置的连续式立式磁化热解器,其特征在于:包括进料斗、物料螺旋输送机、立式热解器、磁化器、鼓风机和灰渣螺旋输送机,所述立式热解器顶部安装有布料器,侧部开设有分解气体出口,内底部设有出渣装置;所述物料螺旋输送机进料端连接进料斗,出料端连接接布料器;所述鼓风机通过输气管道将空气送入磁化器,所述磁化器将磁化后的助燃空气送入立式热解器内底部;所述灰渣螺旋输送机进料端连接出渣装置底部的出渣口。

2.根据权利要求1所述的用于市政污泥处置的连续式立式磁化热解器,其特征在于:所述布料器匀速转动。

3.根据权利要求1所述的用于市政污泥处置的连续式立式磁化热解器,其特征在于:所述助燃空气是从出渣装置进入立式热解器内。

4.根据权利要求1或2所述的用于市政污泥处置的连续式立式磁化热解器,其特征在于:所述出渣装置为回转式连续出渣装置。

5.根据权利要求4所述的用于市政污泥处置的连续式立式磁化热解器,其特征在于:所述回转式连续出渣装置的回转盘面上均布有可旋转陶瓷块。

6.根据权利要求1所述的用于市政污泥处置的连续式立式磁化热解器,其特征在于:所述分解气体出口将分解气体输送到二燃室和尾气处理系统。

说明书

用于市政污泥处置的连续式立式磁化热解器

技术领域

本实用新型涉及一种用于市政污泥处置的连续式立式磁化热解器,适用于污泥处置领域。

背景技术

城市污水处理厂在净化污水的同时产生大量生物活性污泥,其特点是含水量高、不稳定、易腐败、有恶臭。未经恰当处理处置的污泥进入环境后,会给水体和大气带来二次污染,对生态环境构成严重威胁。因此,必须采用有效的方法和成熟的技术,对污泥进行专业的处理。

处置市政污泥的形式有填埋、治肥利用、干化、焚烧等。西方发达国家普遍采用焚烧法处理污泥,最大程度实现“减量化、稳定化和无害化”。目前国内采用的焚烧法处置市政污泥技术和设备,在处置污泥时存在较高设备故障率、运行成本较高等问题。利用连续式立式磁化热解器能有效改善上述缺陷。

实用新型内容

本实用新型针对上述现有技术存在的问题做出改进,即本实用新型所要解决的技术问题是提供一种用于市政污泥处置的连续式立式磁化热解器,采用热解原理,不仅能够实现对污泥处理,而且本实用新型结构简明合理,有效实现连续进料连续出渣,运行成本低,处置效率高。

为了解决上述技术问题,本实用新型的技术方案是:一种用于市政污泥处置的连续式立式磁化热解器,包括进料斗、物料螺旋输送机、立式热解器、磁化器、鼓风机和灰渣螺旋输送机,所述立式热解器顶部安装有布料器,侧部开设有分解气体出口,内底部设有出渣装置;所述物料螺旋输送机进料端连接进料斗,出料端连接接布料器;所述鼓风机通过输气管道将空气送入磁化器,所述磁化器将磁化后的助燃空气送入立式热解器内底部;所述灰渣螺旋输送机进料端连接出渣装置底部的出渣口。

优选的,所述布料器匀速转动。

优选的,所述助燃空气是从出渣装置进入立式热解器内。

优选的,所述出渣装置为回转式连续出渣装置。

优选的,所述回转式连续出渣装置的回转盘面上均布有可旋转陶瓷块。

优选的,所述分解气体出口将分解气体输送到二燃室和尾气处理系统。

与现有技术相比,本实用新型具有以下有益效果:

1、磁化热解器采用立式,且回转式连续出渣装置上均布可旋转陶瓷块,磁化热解烘干后成球状颗粒的污泥能有效保证设备正常运行。

2、采用回转式连续出渣装置可实现连续进料连续出渣,提高污泥处置效率。

3、热解器底部的陶瓷块及外部增设的磁化器具有特殊功效。除在缺氧空间进行有机物的热分解反应外,最特别的是凭借磁化离子设备所营造磁场所产生的“磁性离子化空气”促使有机物质的气化、水化及无机稳定化等的加速分解。

4、通过磁化器的微量空气,因磁力作用而被离子化,形成具强有力的带负电分子氧离子,在导入热解器内,使热解器内的污泥有机物质分子在缺氧状态下被加速还原分解为气、水、无机灰渣,同时产生其它分子分解之连锁反应,致使连续进料的污泥有机物质分子连续不断地发生水化、气化、无机灰渣化等的连锁反应,逐渐被分解减量至仅剩零含水率的无机灰渣。

5、本磁化热解器借有机物质分子缺氧磁力分解原理(300~400℃),且陶瓷块可蓄热、受热均匀、增大受热面积效果替代传统型强热氧化燃烧(700~1000℃),节省辅助燃料消耗,减少产生如二噁英等有害气体。