申请日2013.11.01

公开(公告)日2014.02.26

IPC分类号C02F3/28; C02F101/16; C02F11/02

摘要

一种污泥发酵耦合反硝化实现部分反硝化同步自养脱氮的装置及方法,属于水处理技术领域,其装置由污泥水解酸化反应容器、污泥脱水机、发酵液储备箱、原水箱和部分反硝化同步自养脱氮反应器构成,其脱氮方法是将污泥放入污泥水解酸化反应容器进行厌氧水解酸,然后将泥水混合液送入污泥脱水机,脱水后的发酵液送入发酵液储备箱中,将原水箱中的硝酸盐废水泵入部分反硝化同步厌氧氨氧化反应器中,同时将发酵液泵入反应器内进行反硝化同步厌氧氨氧化反应,当控制系统中显示的pH曲线不再上升和ORP曲线不再下降时,排出反应器有效容积1/2-2/3的上清液。本发明节省处理费用,操作简单,系统出水TN<5mg/L,能够达到深度脱氮的效果。

权利要求书

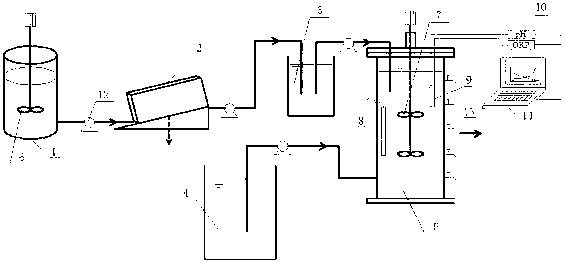

1.一种污泥发酵耦合反硝化实现部分反硝化同步自养脱氮的装置,其特征在于:它由污泥水解酸化反应容器、污泥脱水机、发酵液储备箱、原水箱和部分反硝化同步自养脱氮反应器构成,污泥水解酸化反应容器底部通过管道连接污泥脱水机进口端,污泥脱水机出口端通过管道连接发酵液储备箱,发酵液储备箱通过管道连接部分反硝化同步自养脱氮反应器顶部,原水箱通过管道连接部分反硝化同步自养脱氮反应器下部,每段管道上都装有蠕动泵,污泥水解酸化反应容器内装设有搅拌器,部分反硝化同步自养脱氮反应器内装设有搅拌装置,部分反硝化同步自养脱氮反应器内还安装有加热器及pH和ORP探头,pH和ORP探头通过pH和ORP检测仪连接自动控制器,部分反硝化同步自养脱氮反应器的侧壁上有出水阀。

2.根据权利要求1所述装置进行污水处理的方法,其特征在于由以下步骤完成:

1)将污泥放入污泥水解酸化反应容器,在密闭的条件下进行厌氧水解酸化产生短链脂肪酸,运行时维持污泥浓度MLSS在12000~17000mg/L,温度控制在25~30℃,反应过程中进行厌氧搅拌,调节搅拌器转速为100~150r/min,厌氧水解酸化时间为5~7天,然后将泥水混合液全部通过管道由蠕动泵送入污泥脱水机;

2)通过污泥脱水机,利用离心沉降的原理将污泥和发酵液进行分离,脱水后的发酵液通过管道由蠕动泵送入发酵液储备箱中;

3)将原水箱中的硝酸盐废水泵入部分反硝化同步厌氧氨氧化反应器中,废水中NO3--N浓度范围为20~80mg/L,开启搅拌装置,同时将发酵液储备箱中的发酵液以脉冲式投加的方式泵入反应器内,投加频率为每20min一次;单次投加体积为每次投加的发酵液中氨氮与部分反硝化同步厌氧氨氧化反应器初始硝酸盐氮浓度之比(NH4+-N/NO3--N)为1/8~1/15;

4)通过加热器控制反应器内温度为25-30℃,通过pH和ORP探头及pH和ORP检测仪进行检测,当控制系统中显示的pH曲线不再上升和ORP曲线不再下降时,部分反硝化同步厌氧氨氧化反应器停止搅拌,沉淀30~60min后,排出反应器有效容积1/2-2/3的上清液。

3.根据权利要求2所述的方法,其特征在于:污泥水解酸化反应容器中的接种污泥为厌氧氨氧化污泥和污泥水解酸化耦合反硝化污泥的混合污泥,其中两种污泥按体积比为2.8~3.2:1混合;控制接种后反应容器污泥浓度MLSS=1200~1800mg/L,SRT为25~35天。

4.根据权利要求2所述的方法,其特征在于:所接种的污泥发酵耦合反硝化污泥来自长期稳定运行的污泥发酵耦合反硝化反应器,该污泥的培养在单一SBR反应器内进行,通过剩余污泥的水解酸化产生的短链脂肪酸作为有机碳源来强化反硝化脱氮;该反应器进水NOx--N浓度在35~40mg/L,每一周期结束后排出一定量的混合污泥,并且添加新鲜的剩余污泥,此混合污泥具有不完全反硝化特性,在碳源浓度较低情况下,只能将NO3--N还原为NO2--N。

5.根据权利要求2所述的方法,其特征在于:所接种的厌氧氨氧化污泥来自长期处于低浓度有机物条件下稳定运行的厌氧氨氧化反应器,培养过程中进水NH4+-N=30mg/L,NO2--N=40mg/L。

说明书

污泥发酵耦合反硝化实现部分反硝化同步自养脱氮的装置及方法

技术领域

本发明属于水处理技术领域,涉及一种污水脱氮的装置,同时还涉及利用这样装置进行污水处理的方法。

背景技术

随着经济水平迅速发展,污水的排放量也日益增加,而水体中氮、磷过量会导致富营养化等一系列环境问题,严重影响日常生活和水体环境,水体氮、磷排放标准的严格化是当今各国的发展趋势。污水生物脱氮是目前应用最广泛的污水处理技术,其原理为在时间或空间上形成好氧、缺氧环境,进行硝化、反硝化从而实现氮的去除。充足的碳源是保证其处理效果的重要因素,碳源不足的情况下,反硝化过程缺乏电子受体导致反硝化不彻底,影响出水水质。因此当进水C/N比较低时,需投加外碳源提高处理效果。实际应用中,为了使低C/N比污水实现高效脱氮,通常采取投加甲醇或乙醇的方法,这样增加了污水处理厂的运行费用而且消耗了人类有限的有机资源。因此,充分开发利用现有碳源和研究新理论、新工艺以减少生物脱氮过程对碳源的需求是降低污水处理成本,提高出水水质的有效途径。

在生物脱氮除磷过程会产生大量剩余污泥,其中含有大量有机物,直接进行焚烧或填埋处理不仅会对环境产生其他方面影响而且也浪费了这部分有机资源。通过微生物的作用将其中蛋白质等复杂有机物转化为短链脂肪酸,再应用于污水生物处理,作为所需的有机碳源,不仅可以减少污泥产量,使污泥得到资源化利用,减少了对环境的污染,又能够节省外加碳源费用,提高了污水生物脱氮效果,是一种污水处理厂提高处理效果、降低运行成本的新途径。

剩余污泥发酵产生的发酵液中除了含有大量溶解性有机物,还含有发酵过程中释放出的氮和磷,如果直接用于污水处理中作为有机碳源,必然会引起进水氮磷含量的增加,增大了处理过程的氮磷负荷,影响工艺的脱氮除磷的效果。因此,在作为低C/N比污水处理过程的补充碳源之前需要对其进行一定的前处理,通常采取回收的方法去除这部分氮和磷。传统方法通过形成鸟粪石(MgNH4PO4·6H2O,即MAP),使氮和磷同时去除,但是鸟粪石容易造成管路的堵塞,而且需要外加Mg源,其形成过程对镁、氨氮、磷的比例有一定要求,并且受环境因素如pH值等影响较大,增加了工艺的复杂程度。如果能将发酵液中的氮在后续处理过程中去除,可以简化工艺流程,降低运行费用。

在充分开发剩余污泥中的有机碳源作为低C/N比污水的补充碳源的基础上,实现反硝化与厌氧氨氧化工艺的耦合,可以达到污泥减量和资源化利用。同时厌氧氨氧化工艺在处理低C/N比污水中具有明显优势,其反应在厌氧条件下进行,以NO2--N为电子受体,将NH4+-N氧化为N2,过程中无需供氧和有机碳源,厌氧氨氧化菌的代谢活性较高,对基质亲和力较强,节省反应器容积。而采用部分反硝化的方法将废水中的NO3--N还原为NO2--N的方法为厌氧氨氧化提供了基质NO2--N,与短程硝化工艺相比,该方法可以获得稳定的亚硝酸盐积累,而且操作简单容易实现。因此,以污泥发酵液为碳源,利用部分反硝化同步自养脱氮工艺处理硝态氮废水的方法,可以大大降低运行费用,达到污泥减量和资源化的目的,同时提高处理效果,操作易实现,是一种经济高效的低C/N比污水脱氮方法。

发明内容

本发明要解决的技术问题是公开一种污泥发酵耦合反硝化实现部分反硝化同步自养脱氮的装置。

本发明同时还公开了利用这种装置进行污水处理的方法。

本发明根据污泥发酵液中含有大量有机碳源和氨氮的特点,提出了一种污泥发酵耦合反硝化实现部分反硝化同步自养脱氮处理硝酸盐废水的方法。在充分利用污泥发酵液中碳源的同时省去对其中氨氮的前处理,实现硝酸盐废水深度脱氮,同时达到污泥的减量化、资源化的效果。是污泥在水解酸化池中发酵一段时间后分离出的发酵液和硝酸盐废水进入到部分反硝化同步自养脱氮反应器,发酵液中的有机碳源将NO3--N还原为NO2--N,产生的NO2--N再同步与发酵液中的NH4+-N通过厌氧氨氧化反应从而实现氮的去除。

本发明技术方案如下:

污泥发酵耦合反硝化实现部分反硝化同步自养脱氮装置,包括污泥水解酸化反应容器、污泥脱水机、发酵液储备箱、原水箱和部分反硝化同步自养脱氮反应器,污泥水解酸化反应容器底部通过管道连接污泥脱水机进口端,污泥脱水机出口端通过管道连接发酵液储备箱,发酵液储备箱通过管道连接部分反硝化同步自养脱氮反应器顶部,原水箱通过管道连接部分反硝化同步自养脱氮反应器下部,每段管道上都装有蠕动泵,污泥水解酸化反应容器内装设有搅拌器,部分反硝化同步自养脱氮反应器内装设有搅拌装置,部分反硝化同步自养脱氮反应器内还安装有加热器及pH和ORP探头,pH和ORP探头通过pH和ORP检测仪连接自动控制器,部分反硝化同步自养脱氮反应器的侧壁上有出水阀。

污泥发酵耦合反硝化实现部分反硝化同步自养脱氮方法,包括以下过程:

1)将污泥放入污泥水解酸化反应容器,在密闭的条件下进行厌氧水解酸化产生短链脂肪酸,运行时维持污泥浓度MLSS在12000~17000mg/L,温度控制在25~30℃,反应过程中进行厌氧搅拌,调节搅拌器转速为100~150r/min,厌氧水解酸化时间为5~7天,然后将泥水混合液全部通过管道由蠕动泵送入污泥脱水机;

2)通过污泥脱水机,利用离心沉降的原理将污泥和发酵液进行分离,脱水后的发酵液通过管道由蠕动泵送入发酵液储备箱中;

3)将原水箱中的硝酸盐废水泵入部分反硝化同步厌氧氨氧化反应器中,废水中NO3--N浓度范围为20~80mg/L,开启搅拌装置,同时将发酵液储备箱中的发酵液以脉冲式投加的方式泵入反应器内,投加频率为每20min一次;单次投加体积为每次投加的发酵液中氨氮与部分反硝化同步厌氧氨氧化反应器初始硝酸盐氮浓度之比(NH4+-N/NO3--N)为1/8~1/15;

4)通过加热器控制反应器内温度为25-30℃,通过pH和ORP探头及pH和ORP检测仪进行检测,当控制系统中显示的pH曲线不再上升和ORP曲线不再下降时,部分反硝化同步厌氧氨氧化反应器停止搅拌,沉淀30~60min后,排出反应器有效容积1/2-2/3的上清液。

步骤1所述的污泥可以是在生物脱氮除磷过程中产生的剩余污泥,也可以通过以下方法获得:

1)污泥水解酸化反应容器中的接种污泥为厌氧氨氧化污泥和污泥水解酸化耦合反硝化污泥的混合污泥,其中两种污泥按体积比为2.8~3.2:1混合;控制接种后反应容器污泥浓度MLSS=1200~1800mg/L,SRT(污泥龄)为25~35天。

2)所接种的污泥发酵耦合反硝化污泥来自长期稳定运行的污泥发酵耦合反硝化反应器。该污泥的培养在单一SBR反应器内进行,通过剩余污泥的水解酸化产生的短链脂肪酸作为有机碳源来强化反硝化脱氮;该反应器进水NOx--N浓度在35~40mg/L,每一周期结束后排出一定量的混合污泥,并且添加新鲜的剩余污泥,此混合污泥具有不完全反硝化特性,在碳源浓度较低情况下,只能将NO3--N还原为NO2--N。

3)所接种的厌氧氨氧化污泥来自长期处于低浓度有机物条件下稳定运行的厌氧氨氧化反应器,培养过程中进水NH4+-N=30mg/L,NO2--N=40mg/L,系统氨氮和亚硝的去除率分别达到94%和99%。

本发明的技术原理在于:

污泥发酵耦合反硝化实现部分反硝化同步自养脱氮是指利用接种的污泥发酵耦合反硝化污泥中的一类具有不完全反硝化属性的菌群(即只有硝态氮还原能力,而没有亚硝态氮还原能力),通过剩余污泥在厌氧发酵过程中产生的大量溶解性有机碳源将NO3--N还原为NO2--N,再同步与发酵液中的NH4+-N通过厌氧氨氧化反应去除。由于高浓度的有机物会对厌氧氨氧化菌的活性产生极大的抑制作用,而低浓度的有机物对其影响作用很弱,因此,在反应过程中通过脉冲投加有机物的方式控制系统中有机物浓度维持在一个较低的水平,从而反硝化菌和厌氧氨氧化菌能够和谐的共存在同一反应器内。另外,反硝化过程和厌氧氨氧化过程会使系统pH值升高,系统中NO3--N不断被还原会导致ORP不断下降,因而可以通过检测pH和ORP的变化曲线来控制反应的终点。

试验结果表明,在投加的发酵液SCOD为2150~2950mg/l, NH4+-N浓度为420~500mg/l,进水NO3--N=40~50mg/L时,控制反硝化同步自养脱氮反应器污泥浓度MLSS为1200~1500mg/L,污泥龄为30天,反应期间每隔20min投加10ml发酵液,搅拌120~160min,稳定运行2个月的试验结果表明,系统出水TN<5mg/L,该工艺能够达到深度脱氮的效果。

本发明涉及的利用污泥发酵液实现反硝化同步自养脱氮处理硝态氮废水的方法具有以下优点:

1)利用污水处理厂自身排放的污泥进行水解酸化产生碳源,节省了因外加甲醇、乙醇等碳源而产生的大量运行费用,节约了有机资源,同时实现了污泥的了减量化和资源化,减小了污泥处理对环境的影响。

2)利用反硝化同步自养脱氮反应处理废水中的硝酸盐氮的同时,发酵液中的高浓度氨氮也得到去除,无需通过投加药剂等操作来降低发酵液中氨氮的浓度,节省运行费用,简化操作过程。

3)通过脉冲投加有机碳源的方式,控制反应系统中有机物浓度维持在较低的水平,降低有机物对厌氧氨氧化菌代谢活性的影响,很好的解决了厌氧氨氧化菌和反硝化菌难以共存的问题,提高了系统运行的稳定性。

4)整个系统运行操作和控制方法简单,容易实现;处理效果得到提高,出水中总氮浓度可维持在较低水平。