申请日2012.04.03

公开(公告)日2014.01.01

IPC分类号C02F11/12; B03B5/00; C02F11/14; C02F11/04; C02F11/00

摘要

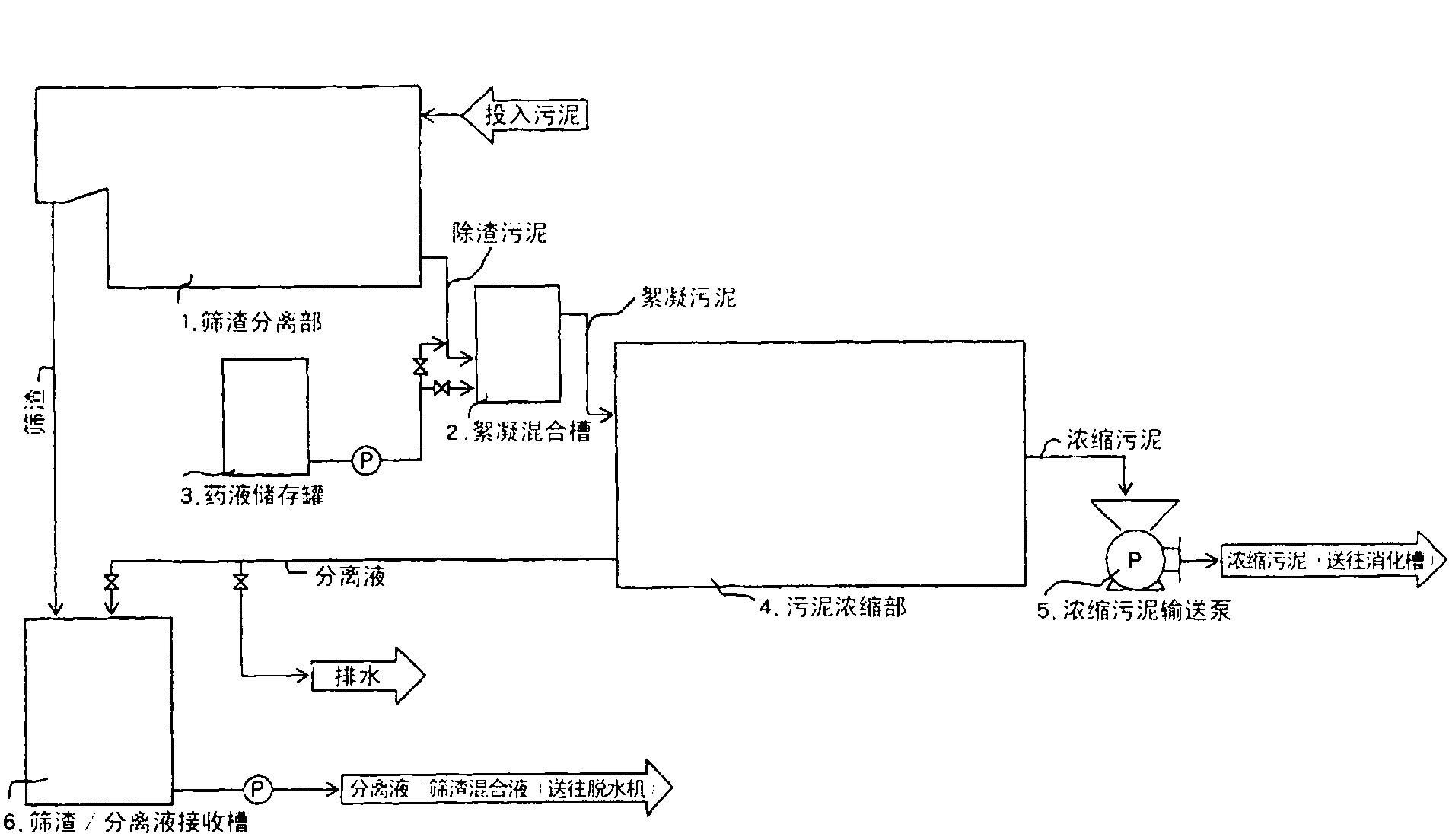

本发明提供能够简易地将污泥浓缩为高浓度的方法及装置。所述污泥浓缩方法包括:筛渣分离工序,其将污泥分离为筛渣和除渣污泥;药液混合/絮凝工序,其在除渣污泥中混合药液;以及浓缩分离工序,其将在药液混合/絮凝工序中生成的絮凝污泥固液分离为浓缩污泥和分离液。所述污泥浓缩装置包含:筛渣分离部,其将污泥分离为筛渣和除渣污泥;药液混合/絮凝部,其在除渣污泥中混合药液;以及浓缩分离部,其将在药液混合/絮凝部中生成的絮凝污泥固液分离为浓缩污泥和分离液。

权利要求书

1.一种污泥浓缩方法,其包括:

筛渣分离工序,其将污泥分离为筛渣和除渣污泥;

药液混合/絮凝工序,其在除渣污泥中混合药液;和

浓缩分离工序,其将在药液混合/絮凝工序中生成的絮凝污泥固液分离为 浓缩污泥和分离液。

2.根据权利要求1所述的污泥浓缩方法,其中,该污泥浓缩方法包括能 够回收所述浓缩污泥并向厌氧消化工序定量供给的浓缩污泥供给工序。

3.根据权利要求1或2所述的污泥浓缩方法,其中,该污泥浓缩方法包括 将在所述厌氧消化工序中消化了的厌氧消化污泥与所述浓缩污泥混合、再次 返回到厌氧消化工序的工序。

4.根据权利要求1~3中任一项所述的污泥浓缩方法,其中,该污泥浓缩 方法具有将所述分离出的筛渣、和分离液的全部量或一部分分别单独地或混 合后混合到厌氧消化工序后的厌氧消化污泥中的混合工序。

5.根据权利要求4所述的污泥浓缩方法,其中,所述混合工序为将污泥 脱水的工序或在将污泥脱水的工序之前的工序。

6.根据权利要求1~4中任一项所述的污泥浓缩方法,其中,所述筛渣分 离工序分离粒径0.5mm以上或粒径2.0mm以上的筛渣。

7.一种污泥浓缩装置,其包含:

筛渣分离部,其将污泥分离为筛渣和除渣污泥;

药液混合/絮凝部,其在除渣污泥中混合药液;和

浓缩分离部,其将在药液混合/絮凝部中生成的絮凝污泥固液分离为浓缩 污泥和分离液。

8.根据权利要求7所述的污泥浓缩装置,其中,该污泥浓缩装置包含能 够回收所述浓缩污泥并向厌氧消化装置定量供给的浓缩污泥供给部。

9.根据权利要求8所述的污泥浓缩装置,其中,所述浓缩污泥供给部具 有计量泵。

10.根据权利要求7~9中任一项所述的污泥浓缩装置,其中,所述浓缩污 泥供给部设置在比所述厌氧消化装置高的位置。

11.根据权利要求7~10中任一项所述的污泥浓缩装置,其中,该污泥浓 缩装置具有:用于排出来自所述厌氧消化装置的厌氧消化污泥的配管、从该 配管分支出的消化污泥返回用配管、和将来自该消化污泥返回用配管的厌氧 消化污泥与所述浓缩污泥混合的混合部,

所述污泥浓缩装置将在该混合部中与浓缩污泥混合了的厌氧消化污泥 再次返回到所述厌氧消化装置。

12.根据权利要求7~11中任一项所述的污泥浓缩装置,其中,该污泥浓 缩装置具有将所述分离出的筛渣和分离液的全部量或一部分分别单独地或 混合后混合到厌氧消化工序后的厌氧消化污泥中的机构。

13.根据权利要求12所述的污泥浓缩装置,其中,所述机构与将污泥脱 水的工序或在将污泥脱水的工序之前的工序相关联。

14.根据权利要求7~13中任一项所述的污泥浓缩装置,其中,所述筛渣 分离部具备:孔径0.5mm以上或孔径2.0mm以上的多孔板、或具有60~100目 的金属网的筛网。

说明书

污泥浓缩方法及装置

技术领域

本发明涉及污泥浓缩方法及装置,尤其涉及适合作为厌氧消化处理的前 处理的方法及装置。

背景技术

污泥的厌氧消化处理与好氧处理相比,污泥产生量少,病原微生物、寄 生虫卵也能迅速杀死并稳定化,由于不需要氧气的供给,因此动力消耗量也 少,还可得到以甲烷气体为主成分的生物气,因此作为节能的处理方法,是 被使用了很长一段时间的技术。另一方面,厌氧消化槽设备需要设为大容量, 也是消化污泥的处理中药品费用的负担大的技术。

因此,作为现有的污泥处理方法,将污泥未经厌氧消化就脱水并填埋的 实例、脱水并焚烧处理的实例还有很多。例如,作为现有的污泥的厌氧处理, 可列举出图2所示的流程框图中示出的厌氧处理。对该流程进行说明。

将污泥11输送到储存装置12,接着将污泥11输送到固液分离装置13,固 液分离为浓缩污泥14和分离液15,将浓缩污泥14输送到厌氧消化装置16,将 被厌氧消化了的污泥输送到消化污泥絮凝物制备装置17,将分离液18分离并 且制备消化污泥絮凝物19,将消化污泥絮凝物19输送到脱水装置20,将分离 液21分离并且制备脱水滤饼22。将分离液15、分离液18、和分离液21输送到 废水处理设备23等。在消化污泥絮凝物制备装置17中,往往添加絮凝剂。

另一方面,专利文献1中提出了一种人类排泄物、厨余垃圾、污泥的处 理方法,该处理方法具有:(a)前处理工序,其将掺杂污泥的人类排泄物固液 分离;(b)厌氧消化工序,其将在处理工序中分离出的固态物质不脱水就直接 厌氧消化;(c)厌氧消化工序,其将含有动植物残渣和固态物质的厨余垃圾厌 氧消化;(d)脱水工序,其将厌氧消化工序流出液脱水分离为固态物质和分离 水;(e)生物处理工序,其将前处理工序的分离水、来自脱水工序的分离水生 物氧化、脱氮,通过该处理方法,节能地处理有机废水处理设施的污泥、净 化槽污泥等污泥、人类排泄物、含有动植物残渣的厨余垃圾,并且将人类排 泄物、净化槽污泥中的不卫生的筛渣卫生地堆肥并固体燃料化。

专利文献2中提出了一种污泥处理方法及其系统,其将从废水处理设备 中的初次沉淀池产生的初沉污泥和从最终沉淀池产生的剩余污泥混合并储 存,在该混合污泥中添加絮凝剂来进行一次絮凝处理,接着将完成了一次絮 凝处理的混合污泥以其污泥浓度为6~8%的方式进行浓缩处理,接着在浓缩 处理后的混合污泥中添加絮凝剂来进行二次絮凝处理,进而对进行了二次絮 凝处理的混合污泥实施脱水处理,通过这样的处理方法,将由废水处理产生 的初沉污泥和剩余污泥这两种污泥在一个系统中浓缩处理,并且浓缩至对于 后续的脱水工序而言最佳的污泥浓度并维持,从而最大限度地发挥这些废水 污泥的浓缩及脱水过程中的总效率。

另外,专利文献3中提出了提高固液分离装置的输送能力并且增大按压 压榨效果的狭缝型浓缩机。

现有技术文献

专利文献

专利文献1:日本特开平10-216785号公报

专利文献2:日本特开2009-90240号公报

专利文献3:日本特开2003-211293号公报

发明内容

发明要解决的问题

现有的污泥浓缩工序中,在前期将粒径3~4mm以上的筛渣在浓缩前通过 别的途径去除,将粒径在其以下的筛渣直接供给到浓缩工序,与污泥一起浓 缩。

作为浓缩方法,可列举出通过利用重力使污泥沉降的重力浓缩法、利用 使污泥中的水分通过而不使固态物质通过的带状筛网的带浓缩法、利用基于 离心力的固液分离的离心浓缩法等机械浓缩法。重力浓缩法通常不投药地将 污泥浓缩。但是,为了确保浓缩率为2~3倍左右地提高浓缩倍率,需要充分 地确保停留时间,因此设有极大容量的浓缩槽。或者,需要添加药液,因此, 作为得到高浓度污泥的方法是不现实的。另外,现有的机械浓缩法中,为了 提高固态物质回收率,需要大量的药液,带浓缩法需要用于带的清洗的大量 的高压清洗用水。另外,离心浓缩法存在为了使放入了污泥的容器高速旋转 而需要极大的动力的问题。

另外,期待有助于进一步缩短如上所述的现有的厌氧消化处理的HRT并 使消化槽小型化的、厌氧消化的污泥的浓缩技术的改善。

进而,现有技术存在厌氧消化处理后的污泥的脱水性恶化等问题,期待 用于应对该问题的有效的手段。

本发明的课题在于,提供能够简易地将污泥浓缩至高浓度的方法及装 置。

用于解决问题的方案

本发明如下。

1)一种污泥浓缩方法,其包括:筛渣分离工序,将污泥分离为筛渣和除 渣污泥;药液混合/絮凝工序,在除渣污泥中混合药液;以及浓缩分离工序, 将在药液混合/絮凝工序中生成的絮凝污泥固液分离为浓缩污泥和分离液。

2)一种污泥浓缩装置,其包含:筛渣分离部,将污泥分离为筛渣和除渣 污泥;药液混合/絮凝部,在除渣污泥中混合药液;以及浓缩分离部,将在药 液混合/絮凝部中生成的絮凝污泥固液分离为浓缩污泥和分离液。

本发明的最大的特征在于,在筛渣分离工序中,在分离为筛渣和除渣污 泥时,包含现有技术无法去除的粒径小的筛渣和毛发等直径小的长纤维状的 夹杂物在内一并去除。与筛渣一起得到的除渣污泥与现有技术相比被充分地 去除,因此,在浓缩工序中不会产生对旋转部分的缠绕等机械故障,能够以 低动力得到高浓度的浓缩污泥,通过将分离出的筛渣与后段的厌氧消化污泥 混合,能够改善脱水性。

发明的效果

根据本发明,能够利用节省空间、低动力的装置将污泥浓缩,能够将分 离出的筛渣作为脱水助剂用于其它工序、或者保存并在期望时用于期望的污 泥处理。