申请日2013.11.07

公开(公告)日2014.10.22

IPC分类号C02F101/16; C02F3/28

摘要

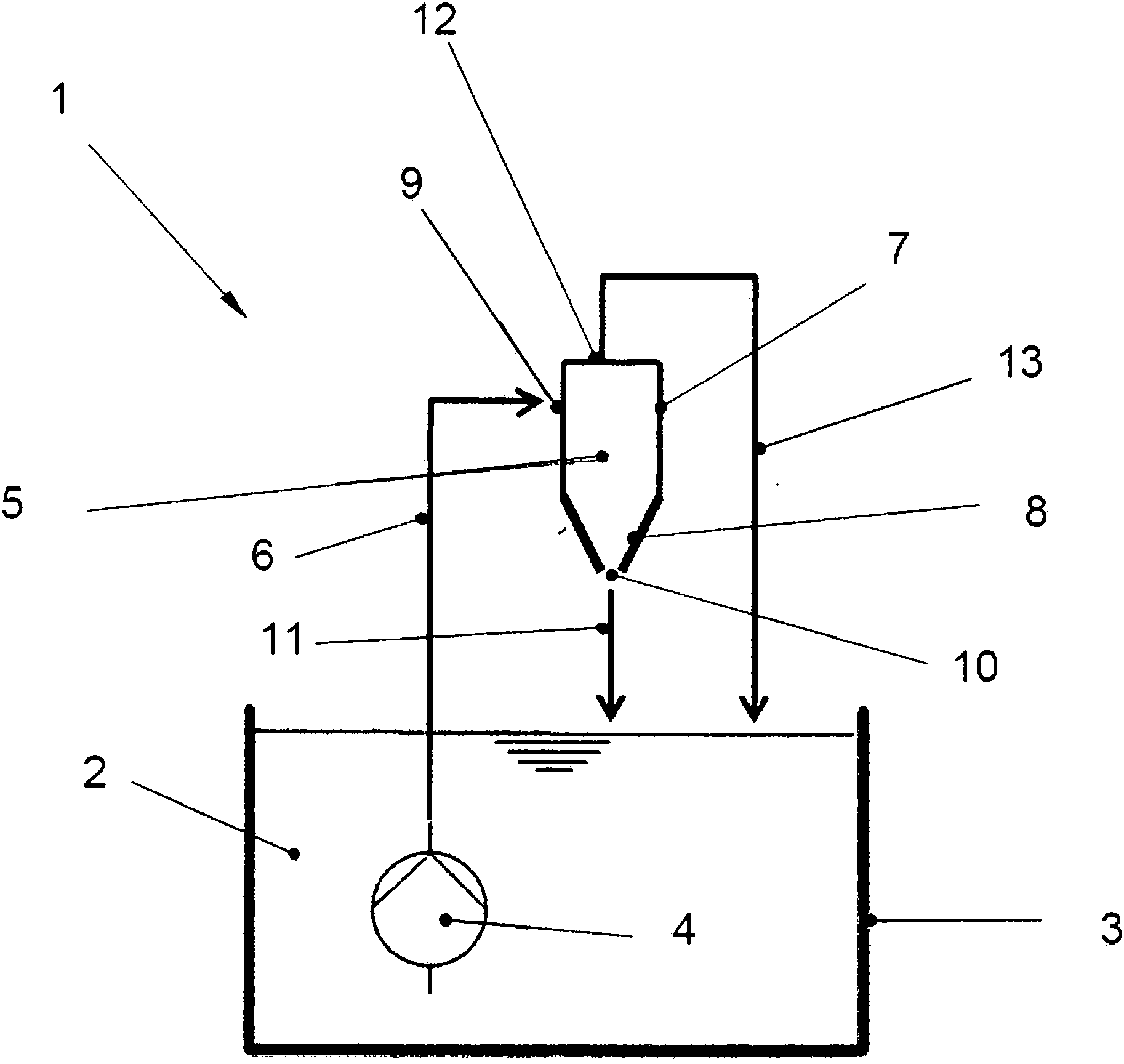

本发明设计一种用于在具有至少一个活化罐(3)的全程自养脱氮设备(1)中处理含铵废水(2)的工艺和设备(1)。根据本发明,至少间歇地将来自于活化罐(3)的污泥引入到水力旋流分离器(5)中,其中在活化污泥在水力旋流分离器(5)中分离之后,将重组分和主要含有需氧铵氧化细菌(AOB)的轻组分都返回到设备(1)的至少一个活化罐(3)。在活化污泥在水力旋流分离器(5)中分离期间,比需氧铵氧化细菌(AOB)具有更高密度的厌氧铵氧化细菌(厌氧铵氧化)通过水力旋流分离器(5)中的离心力和液体动力沉积在水力旋流分离器(5)的粗糙内壁表面上,由快速运动的厌氧铵氧化细菌(厌氧铵氧化)与水力旋流分离器(5)的固定的粗糙内壁表面之间的相对运动产生研磨力,经由该研磨力至少部分地移除铵氧化细菌(厌氧铵氧化)尤其是浮霉菌门颗粒上存在的有机或无机斑。

权利要求书

1.用于在具有至少一个活化罐(3)的全程自养脱氮设备(1)中 处理含铵废水(2)的工艺,其中首先通过需氧氧化细菌(AOB)使 铵反应形成亚硝酸盐,然后通过厌氧铵氧化细菌(厌氧铵氧化)尤其 是通过浮霉菌门使铵和亚硝酸盐反应形成元素氮,其中来自于活化罐 (3)的污泥被供应到水力旋流分离器(5)并在其中被分成轻组分以及 主要含有厌氧铵氧化细菌(厌氧铵氧化)的重组分,其中将重组分返 回到活化罐(3),其特征在于,至少间歇地将来自于活化罐(3)的污 泥引入到水力旋流分离器(5)中,并且在活化污泥于水力旋流分离器 (5)中分离之后,将所述重组分和主要含有需氧铵氧化细菌(AOB) 的轻组分都返回到所述设备(1)的所述至少一个活化罐(3),其中在 活化污泥于水力旋流分离器(5)中分离期间,比需氧铵氧化细菌 (AOB)具有更高密度的厌氧铵氧化细菌(厌氧铵氧化)通过水力旋 流分离器(5)中的离心力和液体动力沉积在水力旋流分离器(5)的 粗糙内壁表面(16)上;由快速运动的厌氧铵氧化细菌(厌氧铵氧化) 与水力旋流分离器(5)的固定不动的粗糙内壁表面(16)之间的相对 运动产生研磨力,经由该研磨力至少部分地移除铵氧化细菌(厌氧铵 氧化)尤其是浮霉菌门颗粒上存在的有机或无机斑。

2.根据权利要求1所述的工艺,其特征在于,在水力旋流分离器 (5)中分离的活化污泥的重组分和轻组分均完全返回到同一活化罐 (3)。

3.根据权利要求1或2所述的工艺,其特征在于,在活化污泥于 水力旋流分离器(5)中分离期间,主要含有厌氧铵氧化细菌的重组分 接触布置在水力旋流分离器(5)的锥形段(8)中的粗糙内壁表面(16), 然后经由水力旋流分离器(5)的下溢口(10)从水力旋流分离器移除; 主要含有需氧铵氧化细菌(AOB)的轻组分接触水力旋流分离器(5) 的圆柱段(7)的平滑内壁表面(19),然后经由水力旋流分离器(5) 的溢流口(12)从水力旋流分离器移除。

4.根据前述权利要求中至少一项所述的工艺,其特征在于,在将 活化污泥引入水力旋流分离器(5)中、将其分成重组分和轻组分并将 重组分和轻组分均返回到活化罐(3)的第一预定时间段之后,将在第 二预定时间段期间从活化罐(3)移走的过剩污泥供应到水力旋流分离 器(5)代替活化污泥,其中在水力旋流分离器(5)中将过剩污泥分 成重组分和轻组分,并仅将重组分返回到活化罐(3)或者将重组分收 集并供应到第二设备的活化罐,而将所述轻组分丢弃。

5.根据前述权利要求中至少一项所述的工艺,其特征在于,第一 时间段的长度大于第二时间段的长度。

6.根据前述权利要求中至少一项所述的工艺,其特征在于,第一 时间段的长度大致是第二时间段长度的1.5-4倍。

7.根据前述权利要求中至少一项所述的工艺,其特征在于,交替 地和连续地,在第一时间段期间,将活化污泥引入到水力旋流分离器 中(5),在第二时间段期间,将过剩污泥引入。

8.用于处理含铵废水(2)的全程自养脱氮设备(1),具有至少 一个活化罐(3)和具有至少一个水力旋流分离器(5),所述水力旋流 分离器用于将来自于活化罐(3)的污泥分成轻组分以及主要含有厌氧 铵氧化细菌(厌氧铵氧化)的重组分,其中所述水力旋流分离器(5) 具有流动连接到活化罐(3)以用于引入所述污泥的进料器、流动连接 到活化罐(3)以用于将分离出的重组分返回到活化罐(3)的下溢口 (10)以及用于将分离出的轻组分从水力旋流分离器(5)移除的溢流 口(12),其特征在于,引入到水力旋流分离器(5)中的污泥形成为 活化污泥,水力旋流分离器(5)的用于将主要含有需氧铵氧化细菌 (AOB)的分离出的轻组分返回到活化罐(3)的溢流口(12)流动连 接到活化罐(3),其中所述至少一个水力旋流分离器(5)具有圆柱段 (7)和锥形段(8),其中锥形段(8)的内壁表面(16)至少部分粗糙 化,锥形段(8)的粗糙的内壁表面(16)具有比圆柱段(7)的内壁 表面(19)更大的粗糙度。

9.根据权利要求8所述的设备(1),其特征在于,水力旋流分离 器(5)的锥形段(8)的粗糙的内壁表面(16)至少部分具有高达100 μm粒度的粗糙度。

10.根据权利要求8或9所述的设备(1),其特征在于,锥形段 (8)的内壁表面(16)具有表面涂层(18),该表面涂层具有所述更大 的粗糙度。

11.根据权利要求8-10中至少一项所述的设备(1),其特征在于, 锥形段(8)的所述表面涂层(18)和内壁表面(16)一体地形成,或 者其中所述表面涂层(18)牢固地粘结到锥形段(8)的内壁表面(16)。

12.根据权利要求8-11中至少一项所述的设备(1),其特征在于, 所述水力旋流分离器(5)至少部分地由尺寸稳定的塑料构成和/或所 述表面涂层(18)由氧化铝构成。

13.根据权利要求8-12中至少一项所述的设备(1),其特征在于, 所述表面涂层(18)构造为膜或织物。

14.根据权利要求8-13中至少一项所述的设备(1),其特征在于, 锥形段(8)的内壁表面(16)的所述更大的粗糙度能够通过机械和/ 或化学处理技术产生。

15.根据权利要求8-14中至少一项所述的设备(1),其特征在于, 圆柱段(7)的内壁表面(19)构造为是平滑的。

说明书

用于处理含铵废水的工艺和设备

技术领域

本发明涉及一种用于在具有至少一个活化罐的全程自养脱氮设备 中处理含铵废水的工艺,其中首先通过需氧氧化细菌(AOB)与铵反 应形成亚硝酸盐,然后通过厌氧铵氧化细菌(厌氧铵氧化),尤其是通 过浮霉菌门与铵和亚硝酸盐反应形成元素氮,其中将来自于活化罐的 污泥供应到水力旋流分离器并在其中分成轻组分以及主要含有厌氧铵 氧化细菌(厌氧铵氧化)的重组分,其中将重组分返回到活化罐。

此外,本发明涉及一种用于处理含铵废水的全程自养脱氮设备, 其具有至少一个活化罐并且具有至少一个水力旋流分离器,所述水力 旋流分离器用于将来自于活化罐的污泥分成轻组分以及主要含有厌氧 铵氧化细菌(厌氧铵氧化)的重组分,其中所述水力旋流分离器具有 流动连接到活化罐以用于引入所述污泥的进料器、流动连接到活化罐 用于将分离出的重组分返回到活化罐的下溢口以及用于将分离出的轻 组分从水力旋流分离器移除的溢流口。

背景技术

活化污泥工艺是用于在污水处理厂生物废水净化的工艺。这里, 通常的市政废水基本没有有机杂质,也就是说通过需氧化能有机异养 型微生物的代谢活动净化,称做活化污泥。该工艺在粗粒部分分离或 沉淀之后开始,可以使其脱水、分离、吸收和燃烧。对于城市废水, 该工艺属于经典加强处理工艺。基本的可用性是有利的,因为是对废 水的良好的净化活动,用于减少悬浮物质、化学需氧量(COD)、生 物化学需氧量(BOD6)和氮化合物(N)的含量。

根据活化污泥工艺的设备可以连续操作,即在连续流模式中(传 统的活化设备)或者不连续地操作(SBR设备)。此外,还存在称做 膜活化的设备,其中通过膜从污泥中分离出净化水。所有的变型共有 的事实是悬浮在水中的细菌量或生物的数量,也称做活化污泥,经历 废水的生物净化。为此目的,每个设备具有至少一个活化罐,在活化 罐中废水与活化污泥混合,从而加强与活化污泥的接触。

在通过废水成分降解的需氧生物废水净化期间活化罐中形成的生 物的数量称做活化污泥。其基本是由细菌、霉菌、原虫、EPS和另外 的成分构成的。显微研究证实活化污泥絮凝物是由细菌和原虫“活化” 的。因此,它们称做活化污泥。活化污泥,在活化污泥工艺中的技术 使用中一般以活化污泥絮凝物的形式存在,其除了活的和死的生物的 数量之外,含有被吸收和封闭的有机化合物和矿物。

在活化污泥工艺中,在废水中的污染物经由活化污泥分解之后, 将该污泥从净化水中分离,称做二级沉淀。将分离出的大部分的污泥 返回到活化罐作为返回污泥活再循环污泥。结果,确保能够在活化罐 中保持活化污泥浓度。返回污泥中存在的活化絮凝物恢复了活化的净 化动力。活化污泥的不再循环的较少的容积流速称做过剩污泥。过剩 污泥因此是活化污泥的移走的部分并被泵送到用于保持所需生物量浓 度的稳定性的污泥处理器中。该移除的生物量的生长一般与主污泥一 起被供应到污泥吸收设备中并最终供应到污泥脱水设备中。

在传统的污水处理厂中,目前实际上只使用生物硝化/脱硝来用于 消除氮。消除氮意味着生物可用氮化合物,比如铵(NH4)、亚硝酸盐 (NO2)和硝酸盐(NO3)向元素氮(N2)的转化,其作为无害终端产 品被除气排到周围空气。在硝化作用中,铵被氧气氧化经由中间的亚 硝酸盐形成硝酸盐。在后续的脱硝作用中,在第一还原步骤中还原硝 酸盐到亚硝酸盐,在第二还原步骤中还原到氮。

生物硝化/脱硝具有高需氧量以及伴随的高能量消耗的缺点。此 外,在脱硝作用中,消耗有机碳,其对进一步的净化工艺和污泥特性 具有不利的影响。

与硝化/脱硝相比,在全程自养脱氮中,仅需要40%的氧气,氮消 除的能量消耗减小60%。全程自养脱氮是自给营养的工艺,其中不需 要有机碳。因此,余下的净化工艺更稳定。

全程自养脱氮是对于生物氮消除有效的工艺,例如也在具有高铵 浓度的废水的情况下。在具有悬浮生物量的生物全程自养脱氮中,两 细菌菌群参与,首先是将铵反应形成亚硝酸盐的需氧铵氧化细菌 (AOB),其次是厌氧铵氧化和元素氮产生细菌(厌氧铵氧化),尤其 是浮霉菌门,其使用之前产生的亚硝酸盐执行该步骤。

需氧铵氧化细菌(AOB)基于物质的翻滚产生十倍于厌氧铵氧化 细菌(厌氧铵氧化)的新细菌量。在单污泥系统中污泥的存在时间因 此必须至少足够长使得慢慢生长的厌氧铵氧化细菌(厌氧铵氧化)能 够积累。

已经足以获知单阶段和/或双阶段全程自养脱氮工艺,例如从 WO2007/033393A1或EP0327184B1。

这种情况下的缺点尤其是厌氧铵氧化细菌(厌氧铵氧化)的显著 较长的生产时间,其比需氧氨氧化细菌(AOB)的产生时间长10倍. 结果,稳定系统可以仅在罐中的污泥和/或细菌的存在时间足够大时开 发。这进而造成大的反应体积和相应设计的罐。

此外,足够高的废水温度(>25℃)是厌氧铵氧化细菌(厌氧铵 氧化)存在和/或生长的基础。然而,废水的加热在能量消耗上是非常 昂贵的,因此所述的工艺在废水具有低温的情况下不是经济可用的或 可行的。

此外,在需氧条件下将亚硝酸盐转化成硝酸盐的这种细菌菌群 (NOB)的存在证明是有缺陷的。该细菌菌群相比于厌氧铵氧化细菌 (厌氧铵氧化)具有短10倍的产生时间。为了补偿这些不同的产生时 间,已经构想到以非常低的氧气水平(<0.4mg O2/l)操作单污泥系统 的需氧阶段。结果,对于转化亚硝酸盐的硝酸盐形成细菌(NOB), 没有或很少的氧气是可用的,因此对于厌氧铵氧化细菌(厌氧铵氧化) 是非常有利的。然而,在需氧阶段减小的氧气供应具有铵向亚硝酸盐 的需氧转化也是氧气受限的因而进行的非常慢的缺点。

相比于亚硝酸盐形成细菌(AOB)具有长10倍的产生时间的慢 生长浮霉菌门具有许多单个细菌构成球状集合体的特性,称做浮霉菌 门颗粒。这些浮霉菌门颗粒具有非常高的密度(1010个细菌/ml)。

要被处理的废水除了含有要被分解的铵之外还含有有机物质,比 如有机酸,以及由总体参数“溶解的COD”描述的另外的有机物质, 其能够高达数百mg/l(一般:100-2000mg/l)。这些有机物质由非常 快速生长的异养菌分解。异养菌频繁地移植浮霉菌门颗粒并将它们用 有机覆盖层或斑覆盖。覆盖层导致扩散受限,结果使铵(NH4)和压 硝酸盐(NO2)更难转化成元素氮(N2),因为基质(NH4和NO2) 在其可用于浮霉菌门转化之前必须首先通过该覆盖层。

要被处理的废水,常见的来自于污泥吸收(下水道污泥的厌氧稳 定)或一般是具有升高的氮浓度的废水,除了铵(NH4)和可有机降 解的物质之外,还包含无机物质,比如碳酸钙和/或鸟粪石,其同样可 以沉积在浮霉菌门颗粒的表面上。还有,废水中存在的可以高达数百 mg/l(一般50-1000mg/l)的悬浮物质构成或增加了浮霉菌门颗粒的 覆盖层。

由于扩散受限导致的浮霉菌门颗粒的覆盖导致全程自养脱氮设备 性能大幅下降。与自由的无覆盖的浮霉菌门颗粒之间的测量结果相比, 具有覆盖层的颗粒显示出相差4-6倍的氮特定转化速率(mg N/g DM)。

甚至用肉眼可以看见浮霉菌门颗粒上的沉积物或斑。自由的无覆 盖的颗粒是强烈红/铁锈红,覆盖有斑的颗粒根据覆盖的程度是微红/ 褐色到咖啡色。

EP2163524B1已经披露了一种开始提到的工艺和全程自养脱氮 设备。在披露的工艺中,用于保持设备中生物量浓度的稳定性的移走 的过剩的污泥没有被处理并供应到污泥吸收设备,而是供应到水力旋 流分离器,在其中分成重组分(下溢口)和轻组分(溢流口)。在这种 情况下,利用过剩污泥中存在的两个细菌菌群(厌氧铵氧化/AOB)的 密度差以便于将过剩污泥分成主要含有厌氧铵氧化细菌(厌氧铵氧化) 的重相以及轻相(AOB)。通过将重相中存在的细菌菌群(厌氧铵氧 化)返回到设备的活化罐,使活化罐中的慢生长细菌菌群(厌氧铵氧 化)富集。

要被分离的这两个污泥组分,即轻组分和重组分,不仅密度上显 著不同,而且在生物特性上也显著不同。这是完全不同的细菌菌群。 由多个单个细菌构成的浮霉菌门颗粒相比于絮凝物(flocs)形式存在 的厌氧铵氧化细菌(AOB)具有显著更大的密度。由于两个细菌菌群 之间存在的密度差别,可以将移除的过剩污泥分成包含浮霉菌门的重 相和包含絮凝物状污泥组分的轻相。由于所述密度差别浮霉菌门颗粒 要明显比絮凝物重。

发明内容

本发明的目的是提供一种改进的用于处理含铵废水的工艺。此外, 本发明的目的是提供一种改进的用于处理含铵废水的全程自养脱氮设 备。

前面的目的根据本发明是通过根据权利要求1的特征的工艺达到 的。在从属权利要求2-7中可以发现本发明另外的详尽细节。

因此,根据本发明,提供了一种用于处理含铵废水的工艺,其中 至少间歇地将来自于活化罐的活化污泥引入水力旋流分离器中,并且 其中在活化污泥在水力旋流分离器中分离之后,将重组分和主要含有 厌氧铵氧化细菌(AOB)的轻组分返回到设备的至少一个活化罐,其 中在活化污泥在活化罐中分离期间,比需氧铵氧化细菌(AOB)具有 更高密度的厌氧铵氧化细菌(厌氧铵氧化)通过水力旋流分离器中的 离心力和液体动力沉积在水力旋流分离器粗糙的内壁表面上,并且快 速运动的厌氧铵氧化细菌(厌氧铵氧化)与水力旋流分离器的固定粗 糙内壁表面之间的相对运动产生研磨力,经由该研磨力,铵氧化细菌 (厌氧铵氧化)尤其是浮霉菌门颗粒上存在的有机或无机斑至少被部 分地移除。

从而提供了一种改进的用于处理含铵废水的工艺,因为移除了在 作为浮霉菌门颗粒存在的厌氧铵氧化细菌(厌氧铵氧化)上的带来扩 散受限的有机或无机斑,方便了铵和亚硝酸盐经由厌氧铵氧化细菌(厌 氧铵氧化)形成元素氮的反应。这里,从颗粒上移除或洗刷掉斑是温 度的,以致于颗粒本身不被研磨力破坏。获得颗粒结构对于设备的所 需的氮转化速率是无比重要的。通过将在水力旋流分离器中分离后的 重组分以及轻组分返回到与被引入到水力旋流分离器中的活化污泥从 其移除的活化罐相同的活化罐,全程自养脱氮所需的细菌种类即厌氧 铵氧化细菌(厌氧铵氧化)尤其是浮霉菌门颗粒与需氧铵氧化细菌 (AOB)尤其是亚硝化单胞菌的比率在设备中或者生物系统中得以维 持。同时,通过移除斑,增加了氮转化速率。

因为以絮凝物形式存在的需氧铵氧化细菌主要存在在活化污泥的 轻组分中,所以除了浮霉菌门颗粒之外还将所述轻组分返回到活化罐 对于有效的全程自养脱氮和良好的氮转化速率是不可缺少的。

因此,在水力旋流分离器中,作为多个单细菌集合体存在的浮霉 菌门颗粒由于它们相比于絮凝物形式存在的需氧铵氧化细菌具有更大 密度而沉积在水力旋流分离器的粗糙内壁表面上。该粗糙的内壁表面 相比于临近的内壁表面或者传统水力旋流分离器的内壁表面具有更大 的粗糙度。在这种情况下,内壁表面本身可以是粗糙的或者具有粗糙 的或具有更大粗糙度的表面涂层。由于与粗糙的内壁表面接触,将研 磨力引入到生成的颗粒中,使得颗粒上的有机或无机斑被温和地移除 而不破坏各个细菌的集合体或者各个细菌本身。在斑移除之后,将这 些颗粒经由水力旋流分离器的下溢口返回到活化罐。

以絮凝物形式并主要以轻组分的形式存在的需氧铵氧化细菌 (AOB)由于它们相比于颗粒显著低的密度而经由在水力旋流分离器 中形成的内部的向上指向的内部涡流而从水力旋流分离器的溢流口排 出。结果,这些细菌(AOB)不与圆锥体中粗糙的内壁表面强烈接触, 因此这些细菌絮凝物不会受到研磨力影响并且可以基本不被破坏地从 水力旋流分离器移除并返回到活化罐。这意味着在任何情况下,可以 至少保持絮凝物状细菌的较差的沉淀特性。相反,絮凝物结构的破坏 将削弱沉淀特性,使得全程自养脱氮必要的需氧铵氧化细菌(AOB) 与来自于生物系统或来自于活化罐的污泥水一起排掉。

通过根据本发明的工艺,氮的特定转化速率(mg N/g DM)以及 对浮霉菌门颗粒造成扩散限制的有机或无机斑的移除将提高4-6倍。

另外,在实践中已经证实水力旋流分离器中的活化污泥承受 30-180倍重力加速度的离心力是尤其有利的。在这种级别大小的离心 力和由其导致的活化污泥尤其是重组分的高速度的情况下,浮霉菌门 颗粒上的斑基本被完全移除。在低值时,没有或仅非常低的斑冲蚀产 生;在值较大时,由多个单细菌构成的颗粒或者各个细菌本身被破坏。

此外,发现在水力旋流分离器中分离的活化污泥的重组分和轻组 分均被完全返回到活化罐是有利的。这种返回确保从活化罐引入水力 旋流分离器中的活化污泥被完全返回到相同的活化罐,因此在设备的 活化罐中可获得参与全程自养脱氮(厌氧铵氧化,AOB)的细菌种类 之间的平衡比率。

在水力旋流分离器中的活化污泥分离期间也能实现本工艺的有利 改进,主要含有厌氧铵氧化细菌的重组分接触布置在水力旋流分离器 的锥形段中的粗糙内壁表面,然后经由水力旋流分离器的下溢口从水 力旋流分离器移除,主要含有需氧铵氧化细菌(AOB)的轻组分接触 水力旋流分离器的圆柱段中的平滑内壁表面,然后经由水力旋流分离 器的溢流口从水力旋流分离器移除。这意味着研磨力仅作用在浮霉菌 门颗粒上,从而移除有机或无机斑,而需氧铵氧化细菌(AOB)仅与 圆柱段的平滑内壁表面接触。结果,可以防止破坏以絮凝物形式存在 的需氧铵氧化细菌。所述内壁表面的粗糙度的选定取决于水力旋流分 离器的圆柱段的直径。圆柱段的直径越大,应该选择越大的粗糙度。 在实验中,已经发现所述表面应该具有高达100μm的粒度 (granularity)。

根据本发明的工艺的特别有利的改进还表现在如下方面:在将活 化污泥引入水力旋流分离器中并将其分成重组分和轻组分以及将重组 分和轻组分均返回到活化罐的第一预定时间段之后,在第二预定时间 段期间从活化罐移走的过剩污泥供应到水力旋流分离器代替活化污 泥,其中在水力旋流分离器中将过剩污泥分成重组分和轻组分,并仅 将重组分返回到活化罐或者将其收集并供应到第二设备的活化罐,而 将所述轻组分弃掉。

在第一时间段期间,重组分中存在的浮霉菌门颗粒被洗刷和/或颗 粒上存在的有机或无机斑被至少部分地移除。相反,在第二时间段期 间,经由轻组分的丢弃和重组分返回到设备的活化罐,生物系统和/ 或活化罐中富集厌氧铵氧化细菌(厌氧铵氧化)的慢生长菌落。在第 二时间段期间可以升高厌氧铵氧化细菌(厌氧铵氧化)的比例,使得 相应减小罐的反应体积并增加设备的工艺稳定性。

在这种情况下,已经证明在实践中第一时间段的长度大于第二时 间段的长度是尤其重要的。在实践中,已经证明第一时间段的长度大 致是第二时间段长度的1.5-4倍是有利的。特别优选地,水力旋流分 离器总运行时间的70%将活化污泥引入到水力旋流分离器中,总运行 时间的30%将过剩污泥引入。这里,相应的时间段的长度根据水力旋 流分离器的数量、各自的尺寸以及活化罐的尺寸、还有要获得的设备 的氮转化速率进行调整。

根据本发明,还提供了:交替地和连续地,在第一时间段期间, 将活化污泥引入到水力旋流分离器中,在第二时间段期间,将过剩污 泥引入。这意味着在第二时间段期间将过剩污泥引入之后是将活化污 泥引入到水力旋流分离器中的第一时间段。

提到的第二目的根据本发明是由根据权利要求8的特征的全程自 养脱氮设备达到的。可以在从属权利要求9-15中发现本发明另外的结 构。

因此,根据本发明,提供了一种用于处理含铵废水的全程自养脱 氮设备,其中引入到水力旋流分离器中的污泥形成为活化污泥,用于 将主要含有需氧铵氧化细菌(AOB)的分离出的轻组分返回到活化罐 的水力旋流分离器的溢流口流动连接到活化罐,其中至少一个水力旋 流分离器具有圆柱段和锥形段,其中锥形段的内壁表面至少部分粗糙 化,锥形段的粗糙的内壁表面具有比圆柱段的内壁表面更大的粗糙度。

水力旋流分离器和水力旋流分离器与活化罐的流动连接这种结构 提供了一种改进的用于处理含铵废水的全程自养脱氮设备。通过根据 本发明的设备,位于浮霉菌门颗粒上的有机或无机斑可以温和地并在 工艺中尤其有效地移除。起到扩散限制作用的斑的移除显著方便了铵 和亚硝酸盐经由浮霉菌门形成元素氮的反应。

水力旋流分离器的具有比圆柱段更大粗糙度的锥形段确保将移除 斑所需的研磨力仅引入到重组分中。因为轻组分由于较低的密度由形 成在水力旋流分离器中的向上指向的内涡流通过溢流口排出,所述轻 组分不与水力旋流分离器的锥形段中的粗糙内壁表面接触。因此,没 有将研磨力引入到轻组分中,所以以絮凝物形式存在轻组分中的细菌 (AOB)没有被破坏。这是高度有利的,尤其由于该污泥组分的显著 差的沉淀特性。将其破坏将导致沉淀特性进一步的削弱,结果这些细 菌将从生物系统或从活化罐排出,从而不再能够用于全程自养脱氮。

已经证明在实践中水力旋流分离器的锥形段的内壁表面至少部分 具有高达100μm粒度的粗糙度是尤其重要的。在较高粒度的情况下, 将破坏集合体中存在的厌氧铵氧化细菌,即浮霉菌门颗粒。在各种情 况下选择的粗糙度这里尤其取决于水力旋流分离器的选定直径。水力 旋流分离器的圆柱段的直径越大,选定的粗糙度应该越大。

本发明的一个实施方式提供了锥形段的内壁表面具有表面涂层, 该表面涂层具有更大的粗糙度。这里,锥形段的表面涂层和内壁表面 可以形成为一个整体,或者表面涂层可以牢固地例如通过胶合粘结到 锥形段的内壁表面。

已经证明这里水力旋流分离器至少部分由尺寸稳定的塑料构成和 /或表面涂层由氧化铝构成是尤其有利的。水力旋流分离器的该实施方 式确保了水力旋流分离器的简单的可再生的生产。这里,水力旋流分 离器可以通过注塑生产,其中构成表面涂层的氧化铝在引入塑料之前 施加到模具芯中或上。在冷却操作期间,然后氧化铝与水力旋流分离 器的内壁表面粘结以形成单个元件。由于在水力旋流分离器的表面中 包括氧化铝,导致了氧化铝与内壁表面的工艺安全固定。根据表面涂 层所需的粒度,可以适配氧化铝的量和/或晶粒尺寸。

表面涂层构造为膜或织物也是特别容易实现的。这然后可以通过 与水力旋流分离器的相关表面的牢固粘结来固定。

根据本发明,还提供了锥形段的内壁表面的更大的粗糙度可以通 过机械和/或化学处理技术产生。在这种情况下,因此可以直接将粗糙 度引入到水力旋流分离器的内壁表面上或中。

本发明的一个有利的实施方式提供了圆柱段的内壁表面构造成平 滑的。在这种情况下,防止需氧铵氧化细菌与圆柱段的内壁表面接触 时破坏。