申请日2012.03.30

公开(公告)日2013.07.10

IPC分类号C02F3/30

摘要

本发明公开了一种双污泥串联曝气生物滤池硝化反硝化及过滤的方法与装置。主要由进水系统、第一段曝气生物滤池、第二段曝气生物滤池和清水池组成;第一段曝气生物滤池分为反硝化区和除碳区,所述反硝化区中的填料为悬浮生物载体;第二段曝气生物滤池通过设置于中间水层的气水分离器与第一段曝气生物滤池除碳区连接,分为硝化区和硝化脱氧过滤区。其方法为:污水经过第一段曝气生物滤池反硝化区和除碳区分别实现反硝化脱氮和好氧除碳;再通过第二段曝气生物滤池将氨氮转化为硝态氮,为第一段曝气生物滤池反硝化区提供电子受体,完成COD、N和SS的去除。该系统实现反硝化脱氮、除碳和硝化的功能分离,具有节能、稳定和高效脱氮的优点。

权利要求书

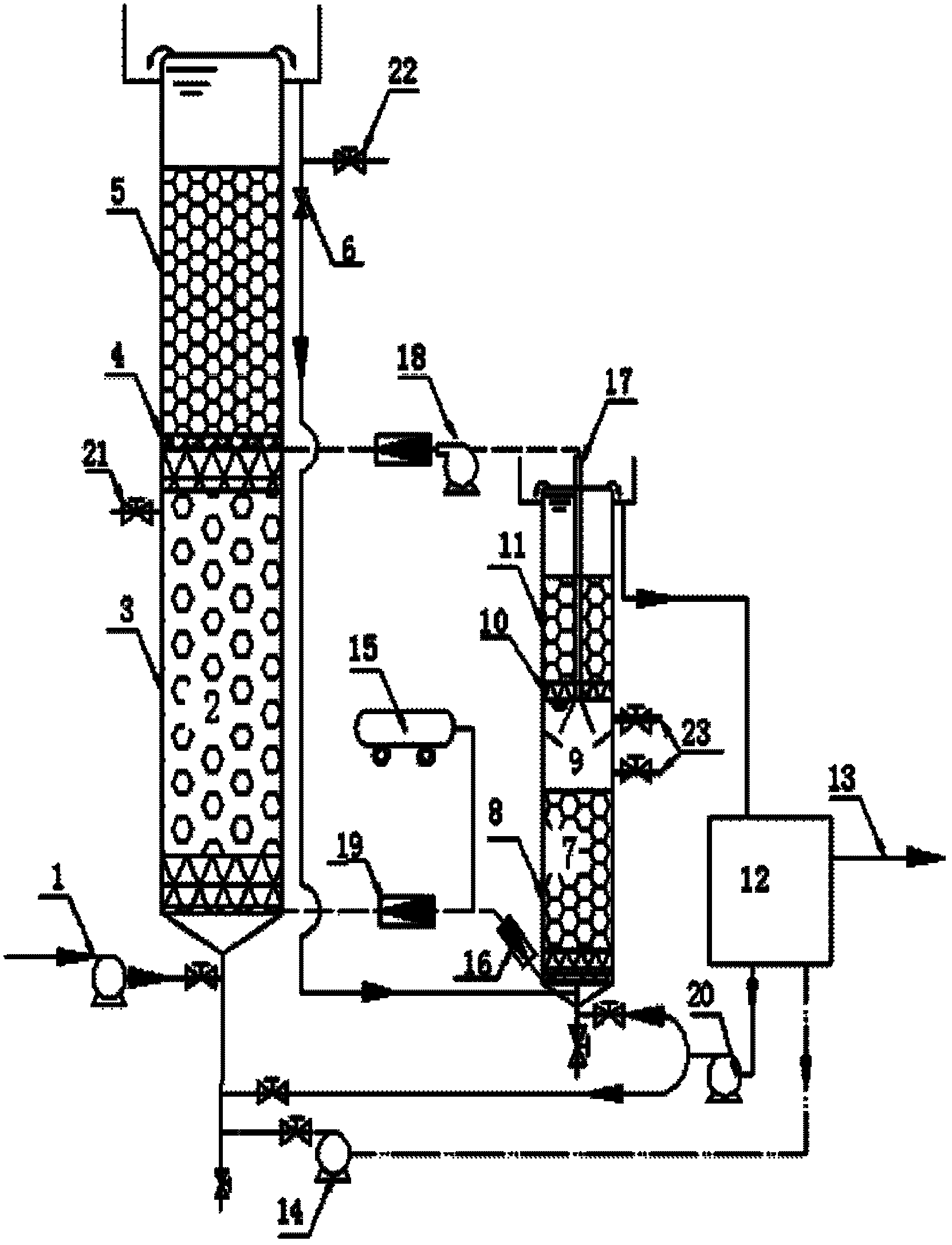

1.双污泥串联曝气生物滤池硝化反硝化及过滤的装置,该装置由进水 系统、第一段曝气生物滤池、第二段曝气生物滤池和清水池顺序连接组成, 其特征在于:第一段曝气生物滤池(2)从下至上为反硝化区(3)、第一支撑 层(4)和除碳区(5);第二段曝气生物滤池(7)从下至上为硝化区(8)、 中间水层(9)、第二支撑层(10)、硝化脱氧过滤区(11);

所述第一段曝气生物滤池的反硝化区(3)和除碳区(5)的体积比为1~ 1.5:1;所述第二段曝气生物滤池的硝化区(8)和硝化脱氧过滤区(11)的 体积比为1~2:1;所述反硝化区(3)中的滤料为悬浮填料,其比重介于0.9~ 1.0g/cm3,装填率为60%~90%;所述除碳区(5)、硝化区(8)和硝化脱氧 过滤区(11)中滤料的比重介于1.2~2.0g/cm3;所述中间水层内无滤料,其 高度为硝化区(8)高度的35%~50%;气水分离器(17)的漏斗状收集口安 装于中间水层(9),并且气水分离器(17)穿过硝化脱氧过滤区(11);

所述第一段曝气生物滤池的反硝化区(3)的顶部设置第一反冲洗排水管 (21),第一段曝气生物滤池的出水管(6)上设置第二反冲洗排水管(22);

所述第二段曝气生物滤池的中间水层(9)设置反冲洗排水管(23);

所述装置的进水系统(1)与第一段曝气生物滤池(2)连接;第一段曝 气生物滤池(2)通过出水管(6)与第二段曝气生物滤池(7)连接;第二段 曝气生物滤池(7)通过管道与清水池(12)连接;清水池(12)通过硝化液 回流系统(14)与第一段曝气生物滤池的反硝化区(3)连接;所述清水池(12) 还与清水出水管(13)连接;鼓风机(15)通过曝气管线(16)与第二段曝 气生物滤池(7)连接;所述鼓风机(15)还通过气冲管线(19)与第一段曝 气生物滤池(2)底部连接;第二段曝气生物滤池(7)通过气水分离器(17) 和二次曝气管线(18)与第一段曝气生物滤池(2)的除碳区(5)连接;所 述清水池(12)通过反冲洗系统(20)分别与第一段曝气生物滤池(2)和第 二段曝气生物滤池(7)的底部连接。

2.利用权利要求1所述的双污泥串联曝气生物滤池硝化反硝化及过滤 的装置进行污水处理的方法,其特征在于,所述方法按以下步骤进行:

1)污水由进水系统(1)泵入第一段曝气生物滤池(2)的反硝化区(3), 同时流入的还有来自清水池(12)的脱氧硝化液,悬浮填料上附着的反硝化 菌利用原水碳源将硝态氮还原为氮气,水力停留时间为1~2h,溶解氧为0.3~ 0.5mg/L;

2)去除了大部分有机物的污水从上述反硝化区通过第一支撑层(4)进入 除碳区(5),此处富集的好氧异养菌进一步去除能够抑制自养硝化菌的剩余 有机物,水力停留时间为1~2h;

3)含氨氮的第一段曝气生物滤池(2)的出水通过出水管(6)流入富集 了大量自养硝化菌的第二段曝气生物滤池(7),水力停留时间为1~3h;

4)鼓风机(15)通过曝气管线(16)对第二段曝气生物滤池(7)充氧, 第二段曝气生物滤池中附着于硝化区(8)填料上的硝化菌利用水中的溶解氧 将大部分氨氮氧化为硝态氮;

5)气体和液体流经中间水层(9)后,气体通过气水分离器(17)和二次 曝气管线(18)进入第一段曝气生物滤池的除碳区;液体通过第二支撑层(10) 流经硝化脱氧过滤区(11);填料上附着的硝化菌消耗混合液中的溶解氧将剩 余氨氮完全氧化,气水比为4~8,溶解氧浓度为3~4mg/L;

6)第二段曝气生物滤池的出水流入清水池(12),通过清水出水管(13) 排放;

7)清水池内含硝态氮的脱氧硝化液以100~200%的内循环比经硝化液回 流系统(14)回流至第一段曝气生物滤池的反硝化区(3);

8)第一段曝气生物滤池运行5-10天后,对第一段曝气生物滤池反冲洗, 来自鼓风机(15)的气体通过气冲管线(19),反冲洗水通过反冲洗系统(20) 进入第一段曝气生物滤池的底部,含有大量悬浮物及脱落生物膜的反冲洗排 水首先通过第一排水管(21)排放,再通过第二排水管(22)排放;

9)第二段曝气生物滤池运行5-20天后,对第二段曝气生物滤池反冲洗, 来自鼓风机(15)的气体通过曝气管线(16),反冲洗水通过反冲洗系统(20) 进入第二段曝气生物滤池的底部,反冲洗排水通过第三排水管(23)排放。

说明书

双污泥串联曝气生物滤池硝化反硝化及过滤的方法与装置

技术领域

本发明属于污水生物处理技术领域,特别适用于污水处理厂的提 标改造以及污水深度处理厂的新建,具体涉及一种用于污水处理的双 污泥串联BAF硝化反硝化及过滤的方法与装置。

背景技术

活性污泥处理系统由于进水水质水量的冲击,往往发生污泥膨胀 和二沉池污泥上浮的现象,影响工艺的正常运行。目前国内外针对曝 气生物滤池进行了大量研究,指出曝气生物滤池可以作为活性污泥处 理工艺的替代技术。

曝气生物滤池(Biological Aerated Filter,BAF)是集生物膜生化 降解和滤层过滤功能于一体的非常适合于我国国情的污水处理技术, 能实现水资源再生及持续利用。BAF比其他活性污泥处理系统的生 物量大,抗冲击负荷能力强,容积负荷高,占地面积小,污泥产量小, 处理效果稳定,既可以用于污水的二级处理,也可用于深度处理。

传统一体式或两级曝气生物滤池的主要缺陷是鹅卵石或陶粒等 填料易堵塞和板结,且反冲洗能耗很高。随着运行过程中污染物在滤 床中迅速截留,下部填料上的生物膜生长很快,滤床的孔隙率会迅速 降低,存在水头损失增加快,工作周期短,且几乎没有除磷效果等问 题。增加化学预处理过程可以有效地控制进水水质,从而减少反冲洗 次数,但是化学混凝降低悬浮物浓度的同时也伴随着50%左右的COD 去除,降低生物反硝化需要的碳源,不适合我国普遍存在的低C/N水 质,并且该方法还会产生污染环境的大量的化学污泥,同时异养菌和 自养菌的种群结构易受反冲洗的影响。

如何在节能降耗和有效利用原水碳源的基础上,优化曝气生物滤 池结构及组合,改善微生物种群结构,降低反冲洗能耗,是近年来 BAF污水生物处理领域的研究热点。

发明内容

本发明的目的是针对目前BAF工艺存在的问题,结合节能降耗和 碳源有效利用的要求提出一种双污泥串联BAF硝化反硝化及过滤的 装置与方法,通过对传统两段脱氮曝气生物滤池工艺调整和结构形式 的改进,实现异养菌和自养硝化菌的分离,微生物得到优势生长,曝 气生物滤池除碳、硝化和过滤功能的分离,实现除碳BAF和硝化BAF 反冲洗的分离,强化生物滤池的硝化和过滤能力,最终实现组合系统 节能、稳定、高效脱氮去悬浮物。

双污泥串联曝气生物滤池硝化反硝化及过滤的装置,该装置由进 水系统、第一段曝气生物滤池、第二段曝气生物滤池和清水池顺序连 接组成,其特征在于:第一段曝气生物滤池2从下至上为反硝化区3、 第一支撑层4和除碳区5;第二段曝气生物滤池7从下至上为硝化区 8、中间水层9、第二支撑层10、硝化脱氧过滤区11;

所述第一段曝气生物滤池的反硝化区3和除碳区5的体积比为 1~1.5∶1;所述第二段曝气生物滤池的硝化区8和硝化脱氧过滤区 11的体积比为1~2∶1;所述反硝化区3中的滤料为悬浮填料,其比 重介于0.9~1.0g/cm3,装填率为60%~90%;所述除碳区5、硝化区 8和硝化脱氧过滤区11中滤料的比重介于1.2~2.0g/cm3;所述中间 水层内无滤料,其高度为硝化区8高度的35%~50%;所述气水分离 器17的漏斗状收集口安装于中间水层9,并且气水分离器17穿过硝 化脱氧过滤区11;

所述第一段曝气生物滤池的反硝化区3的顶部设置第一反冲洗 排水管21,第一段曝气生物滤池的出水管6上设置第二反冲洗排水 管22;

所述第二段曝气生物滤池的中间水层9设置反冲洗排水管23;

所述装置的进水系统1与第一段曝气生物滤池2连接;第一段曝 气生物滤池2通过出水管6与第二段曝气生物滤池7连接;第二段曝 气生物滤池7通过管道与清水池12连接;清水池12通过硝化液回流 系统14与第一段曝气生物滤池的反硝化区3连接;所述清水池12还 与清水出水管13连接;鼓风机15通过曝气管线16与第二段曝气生 物滤池7连接;所述鼓风机15还通过气冲管线19与第一段曝气生物 滤池2底部连接;第二段曝气生物滤池7通过气水分离器17和二次 曝气管线18与第一段曝气生物滤池2的除碳区5连接;所述清水池 12通过反冲洗系统20分别与第一段曝气生物滤池2和第二段曝气生 物滤池7的底部连接。

反硝化脱氮除碳曝气生物滤池和硝化生物滤池的分离,实现异养 菌和自养菌的分离,截留大量悬浮物的反硝化脱氮区装填孔隙率较大 的悬浮有机填料,其他滤床内装填比重大于水的滤料,实现反硝化、 除碳、硝化和过滤功能的良好组合,实现异养菌和自养硝化菌的分离, 提高工艺整体的脱氮效率,降低工艺系统的水力停留时间。

硝化曝气生物滤池滤料中上部设置气体分离器,为硝化/过滤型 反应器,自养型硝化菌为优势菌,滤料下部为硝化段,进行氨氮的硝 化,同时截留悬浮物;上部为无气干扰硝化过滤段,有效截留脱落生 物膜等形成的悬浮物,保证出水SS达一级A排放标准。BAF中气体 分离器收集的乏气还可以通过二次曝气系统在第一段BAF的除碳区 实现二次曝气,降低生物系统曝气能耗。

本发明还提供了利用上述装置进行污水深度处理的方法,包括以 下步骤:

1)污水由进水系统1泵入第一段曝气生物滤池2的缺氧反硝化区 3,同时流入的还有来自清水池12的脱氧硝化液,悬浮填料上附着的 反硝化菌利用原水碳源将硝态氮还原为氮气,去除大部分有机物,水 力停留时间为1~2h,溶解氧为0.3~0.5mg/L。

2)去除了大部分有机物的污水从上述缺氧反硝化区通过支撑层 后进入好氧除碳区5,此处富集的好氧异养菌,利用来自第二段曝气 生物滤池的空气提供的溶解氧,进一步去除能够抑制自养硝化菌的剩 余有机物,水力停留时间为1~2h。

3)含氨氮的第一段曝气生物滤池2的出水通过出水管,流入富集 了大量自养硝化菌的第二段曝气生物滤池7,水力停留时间为1~3h。

4)鼓风机15通过曝气管线16对第二段曝气生物滤池7充氧,第 二段曝气生物滤池中附着于硝化区8的填料上的硝化菌利用水中的 溶解氧将大部分氨氮氧化为硝态氮。

5)气体和液体流经中间水层9后,气体通过气水分离器17和二 次曝气管线18进入第一段曝气生物滤池的好氧除碳区。

6)上述液体通过第二支撑层10流经硝化脱氧过滤区11,填料上 附着的硝化菌消耗混合液中的溶解氧将剩余氨氮完全氧化,气水比为 4~8,溶解氧浓度为3~4mg/L。

7)第二段曝气生物滤池的出水流入清水池12,通过排水管道13 排放。

8)清水池内含硝态氮的脱氧硝化液以100~200%的内循环比经 硝化液回流管线14回流至第一段曝气生物滤池的反硝化区3。

9)第一段曝气生物滤池运行5-10天后,对第一段曝气生物滤池 反冲洗,来自鼓风机15的气体通过气冲管线19,反冲洗水通过反冲 洗系统20分别进入第一段曝气生物滤池的底部,含有大量悬浮物及 脱落生物膜的反冲洗排水首先通过第一排水管21排放,再通过第二 排水管22排放。

10)第二段曝气生物滤池运行5-20天后,对第二段曝气生物滤 池反冲洗,来自鼓风机15的气体通过曝气管线16,反冲洗水通过反 冲洗系统20分别进入第二段曝气生物滤池的底部,反冲洗排水通过 设置于中间水层的第三排水管23排放,反冲时不扰动第二段曝气生 物滤池硝化脱氧过滤区11上部的清水层。

本发明的有益效果是:曝气生物滤池反冲洗能耗低,氧气传质效 率和利用率高;第一段曝气生物滤池的缺氧区为悬浮填料,不易堵塞; 第二段曝气生物滤池上部的硝化脱氧过滤区不受曝气的扰动,过滤性 能强,出水清澈且反冲洗周期长,实现低C/N条件下城市污水高效、 稳定、深度脱氮去悬浮物。

双污泥串联BAF工艺实现异养菌和自养硝化菌的分离,硝化效 率高,延长硝化BAF反冲洗周期;BAF中气体分离器的设置,实现 硝化和过滤的分离,滤料下部为硝化段,上部为无气干扰硝化脱氧过 滤段,消除曝气对过滤的扰动,强化曝气生物滤池的过滤功能,有效 截留脱落生物膜等形成的悬浮物;气体分离器的设置降低硝化液回流 中的DO,抑制第一段BAF缺氧反硝化区内好氧异养菌对碳源的竞 争,改善第一段BAF中反硝化菌的缺氧环境。