申请日2012.04.26

公开(公告)日2012.08.08

IPC分类号C02F11/00; C10G1/00; C02F11/12

摘要

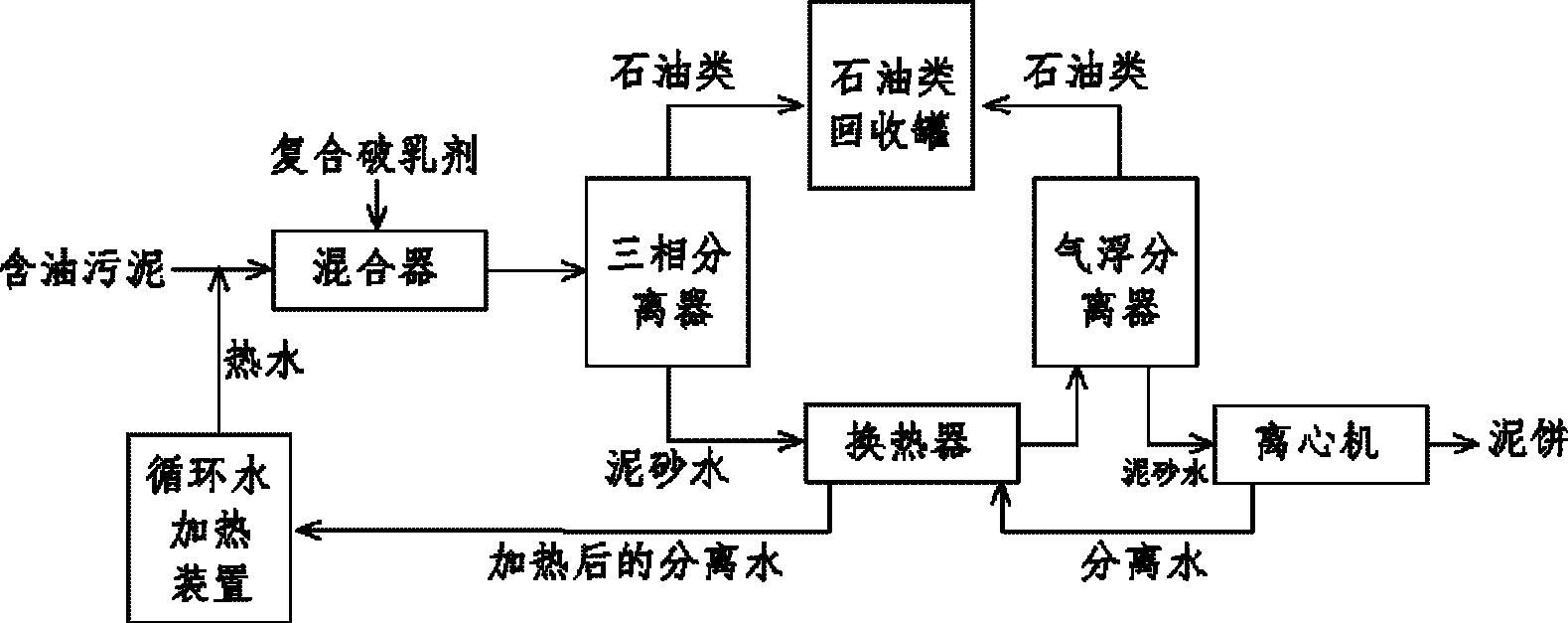

含油污泥两步法资源化处理工艺,由两个步骤组成:①热破乳相分离;②常温气浮分离。将含油污泥用2~5倍体积的热水熔化,混合液呈流化状态。含油污泥混合液通过混合器与复合破乳剂混合后进入三相分离器,缓慢搅拌状态下,进行油、泥、水三相分离。上层流化状态的石油类物质溢流出分离器进入石油回收罐;下层泥砂水混合液经过换热器A冷却后进入气浮分离器在常温下进行分离。气浮分离器上层石油类物质进入石油回收罐,下层泥砂水混合液送至离心机进行泥水分离。系列黄瓜种植试验表明,该泥饼土壤对黄瓜种子萌发及生长情况更好。

权利要求书

1.含油污泥两步法资源化处理工艺,其特征在于:

1)将含油污泥与其2~5倍体积的50~85℃的热水混合,使混合液呈流化状 态;

2)将液化状态的含油污泥混合液通过混合器与复合破乳剂混合后进入三相 分离器,混合后复合破乳剂的质量浓度为1~3‰,三相分离器内的控制条件为: 温度50~85℃,pH5~9,在缓慢搅拌状态下,进行油、泥、水三相分离;

上层流化状态的石油类物质通过溢流方式流出三相分离器进入石油类回收 罐;

3)三相分离器下层泥砂水混合液经过换热器A冷却后进入气浮分离器在常 温下进行气浮分离,气浮分离器上层石油类物质进入石油类回收罐,下层泥砂 水混合液输送至离心机进行泥水分离,得到分离水和泥饼。

2.根据权利要求1所述的含油污泥两步法资源化处理工艺,其特征在于: 所述的含油污泥是剔除掉大块固形物和杂物的含油污泥,其有机物质量分数为 10~50%。

3.根据权利要求1所述的含油污泥两步法资源化处理工艺,其特征在于: 所述的复合破乳剂为pH值是1~5的硫酸铝溶液,硫酸铝质量分数为10~30%。

4.根据权利要求1所述的含油污泥两步法资源化处理工艺,其特征在于: 所述的三相分离器混合液水力停留时间为5~20分钟;搅拌速度为150r/min~300 r/min。

5.根据权利要求1所述的含油污泥两步法资源化处理工艺,其特征在于: 所述的换热器采用逆流式冷却,温差为15~30℃。

6.根据权利要求1所述的含油污泥两步法资源化处理工艺,其特征在于: 所述的气浮分离器混合液水力停留时间为10~20分钟。

7.根据权利要求1所述的含油污泥两步法资源化处理工艺,其特征在于: 所述的经离心机分离的分离水输入换热器A冷却三相分离器流出的热的泥砂水, 同时自身得到加热,进入循环水加热装置加热至50~85℃后再用于含油污泥的混 合。

8.根据权利要求1所述的含油污泥两步法资源化处理工艺,其特征在于: 所述的经离心机分离后泥饼的水分质量分数为20~70%,石油类物质质量分数小 于2%。

说明书

含油污泥两步法资源化处理工艺

技术领域

本发明属于石油环保领域,具体涉及一种含油污泥两步法资源化处理工艺。

背景技术

含油污泥是指在石油开采、运输、炼制及含油污水处理过程中产生的含油 固体废物。含油污泥的成分非常复杂,一般由水包油、油包水以及悬浮固体杂 质组成,是一种极其稳定的悬浮乳状液体系,含有大量老化原油、蜡质、沥青 质、胶体、固体悬浮物、细菌、盐类、酸性气体、腐蚀产物等,还包括生产过程 中投加的大量凝聚剂、缓蚀剂、阻垢剂、杀菌剂等水处理剂。由于组成复杂、 分离困难,含油污泥的处理及再生利用困扰石油界的难题之一。

国内外处理含油污泥的方法一般有:溶剂萃取法、焚烧法、热解析法、焦 化法、生物处理法、固化法、热洗涤法、固液分离法、化学破乳法等。

溶剂萃取法的优点是能够将大部分石油类物质提取回收,得到可直接利用 的原油,是油田上环境保护的有效措施之一。但是由于萃取剂价格昂贵,而且 在处理过程中有一定的损失,所以萃取法成本高,在我国还没有实际应用于炼 厂含油污泥处理。此项技术发展的关键是要开发出性价比高的萃取剂。同时这 种方法存在流程长、工艺复杂的问题,还有待进一步完善。

法国、德国的石化企业多采用焚烧的方式,灰渣用于修路或埋入指定的灰 渣填埋场,焚烧产生的热能用于供热发电。但焚烧需要投加新的柴油或污油, 其设备投资和运行操作费用较高,且焚烧装置的实际利用率很低,加之焚烧过 程中会造成二次污染。我国绝大多数炼油厂都建有污泥焚烧装置。焚烧能够将 污泥体积减少到最小化,处理速度快,不需要长期存储,能量能用于发电。但 焚烧法耗能大、运行成本高,且会产生一定量的有害气体,对空气造成污染。 在能源日益紧缺的当今社会,焚烧法并没有回收宝贵的石油资源。

热解析法是含油污泥高温处理的方法之一。即将含油污泥在缺氧条件下加 热到水的沸点与烃类物质裂解的温度之间,然后在闪蒸塔里轻质烃和水通过蒸 发冷凝的方式回收,重质烃和无机物以泥浆的形式从分离塔里取出,进行固液 分离后将重质烃回收。高温处理工艺因为通过冷凝对烃蒸汽加以回收,故不会 污染空气。该反应条件要求比较高,操作比较复杂,要求设备耐高温,因此投 资成本较高,且能耗较大。

焦化法处理含油污泥就是对重质油的深度热处理。其反应是一个热转化过 程,即重质油的高温热裂解和热缩合。重质油一般加热至370℃左右即开始裂解, 同时缩合反应随裂化深度的增加而加快。在低裂解深度下,原料和焦油中的芳 烃是主要结焦母体;在高裂解深度下,一次反应生成的缩聚物是主要结焦母体。 最终,裂解的轻质烃类在合适的温度下被分离,剩余的缩聚物被留在反应容器 中。焦化处理的优点是投资少,缺点是涉及焦化装置的改造比较复杂,注入量 有限,处理总量少。

生物处理法包括堆肥处理法、地耕法、污泥生物反应器法。主要是利用微 生物将含油污泥中的石油烃类降解为无害的土壤成分。生物处理法可以现场进 行,减少了运输费用和人类直接接触污染物的机会;由于生物处理法具有节约 能源、投资少、运行费用低等优点,目前受到国内外环保产业界人士普遍关注 和重视。通过生物处理技术实现含油污泥的固液分离和油的去除,剩余残渣达 到污泥排放标准。优点是不需加入化学药剂,消耗能源较少,绿色环保,但土 地耕作法和堆肥法需大面积土地,生物反应器法仍有废渣排放,且处理时间长, 操作复杂。

固化法是通过物理化学方法将含油污泥固化或包容在惰性固化基材中的一 种无害化处理过程。固化后有方便运输、利用或处置的优点。同时固化处理能 较大程度地减少含油污泥中有害离子和有机物对土壤的侵蚀和淋溶,从而减少对 环境的影响和危害。同样固化法没有回收有用的石油资源。

热洗涤法和固液分离技术通常联合使用,是将含油污泥加水稀释后加热并 加入一定量化学药剂,使油从固相表面脱附或聚集分离,回收大部分原油后的 泥沙采用固液分离脱水。采用该方法处理含油污泥的研究与专利报道中较多, 专利(申请号:200810006338.2,下同)报道了一种处理含油污泥的方法和系统, 含油污泥与适量热水在加热条件下搅拌,静置,分离出上层油相,对油相进行 离心精细分离,对下层的泥水进行空化处理,处理后的泥沙经带式压滤机脱水 形成泥饼。处理后的泥饼含油率在4%以下;专利(201110080196.6)提供了一 种含油污泥集中处理和资源化利用的处理方法,该方法是在流动态的油泥中加 入药剂(破乳剂:质量百分数为10~50%的氢氧化钠溶液或质量百分数为10~ 50%的氢氧化钙乳化液;脱稳剂:漂白粉或质量分数百分浓度为3~30%的次氯 酸钙溶液;沥水剂为硫酸亚铁、硫酸铝或聚合氯化铝。)搅拌后进入预处理装置 分离出杂物和大颗粒石头,然后进入油泥沙加热分离装置中分离出浮油、泥沙, 泥沙进入固液分离机进行脱水分离,得到泥饼和污水;专利(200410000063.3) 提供了一种三相分离技术处理含油污泥的方法,含油污泥首先在调理池中加入 污泥调理剂(WLUNEM-1:北京纬纶华业环保公司生产)调理,接着进入气浮浮 油机,收集上气浮浮油机上层的油渣,油渣进入混合反应器,在一定条件下使 油、水、砂分离;专利(200410021519.4)提供了一种分离处理含有污泥的方法, 在容器内加入水、油泥及分离剂,在一定条件下搅拌静置,形成油、水、泥三 相,水经过近一步处理后可以回用,泥渣中的含油量小于3%;专利(01128055.7) 提供了一种油砂分离工艺,首先对油泥进行预处理,再加乳化剂进行均值处理, 接着进行气浮,沉沙、离心分离处理;专利(01128055.7)提供了一种提高含油 污泥中油回收率的方法,其步骤为先制备洗脱液,洗脱液为表面活性剂和水组 成,然后将含油污泥与一定热水混合,加入洗脱液搅拌后静置分层,回收上层 油品,回收率在90%以上;专利(200910088734.9)提供了一种含油污泥的综合 处理新工艺,分预处理工序,调质工序,和机械分离工序。所调质过程中采用 的药剂为含油污泥专用处理剂,处理后的泥饼含油率小于2%。李美蓉等(李美 蓉,孙向东,袁存光.自高含油罐底泥油回收原油的深度处理技术[J].石油化 工高等学校学报,2006,19(2):30-33.)采用“热碱水洗涤-气浮”的方法回收 高油罐底泥中的原油,以达到污泥的资源化和无害化。在反应温度为70℃, Na2CO3质量分数为2%,液固质量比为3∶1,搅拌10min,气浮分离15min的实 验条件下,脱油率可达94.3%。经过热水洗涤法处理后的洗脱液可循环使用,脱 除的原油经蒸馏处理可回收利用;王闪闪等(王闪闪,刘宏菊,张洋洋.化学 破乳法处理孤东油田含油污泥的实验研究[J].能源环境保护,2007,21(5): 28-30.)采用化学破乳的方法对油泥进行了实验研究,结果表明:在温度为70℃~ 75℃、pH为10、搅拌速度为2600r/min、搅拌时间为10min、泥水比为1∶5的 情况下,复配破乳剂,脱油率达到53.4%;庞霄等(庞宵,张刚,李留仁,等.孤 东采油厂含油泥砂热水洗处理参数优选与机理分析研究[J].石油与天然气化工, 2009,38(1):85-88.)采用化学热洗法对油泥进行了实验研究,确定出利用 热碱水处理的最佳水洗参数:温度80℃、碱液浓度0.3%、固液比1∶2(积存)、搅 拌机转250r/min、水洗时间60min,残泥含油率可降至1.93%;武跃等(武跃, 祝愿,孙悦,等.含油污泥水洗分离工艺条件探索[J].辽宁师范大学学报,2011, 34(2):192-194.)采用热水清洗法处理含油污泥,结果表明:在最佳工艺条 件为温度70℃,搅拌时间1h,pH=9,固液比1∶4,加剂量0.5%,处理后泥沙中 含油量在3.20%~3.25%;童蕾等(童蕾,魏昌化,赵中华.表面预处理+热洗涤 发处理含油污泥的方法研究[J].安徽化工,2005,37(5):45-47.)用含表面 活性剂的热碱水溶液洗涤含油污泥,把洗涤液的pH调到9,温度60℃,药剂浓 度1g/ml,洗涤时间20min,洗涤次数n为3,固液比2∶1,并采用最佳复配洗涤 液的情况下,可将25%左右的含油土样的残留油含量降至1.2%左右;康万利等 (康万利,蔚新燕,张柏桐,等.吉林油田含油污泥的破乳-润湿处理[J].油田 化学,2010,27(4):443-445.)用化学破乳的方法处理含油污泥,调节固液比 为1∶6,pH为7.5~8.5,破乳剂PR105和拉开粉BX最佳用量分别为100mg/L和 2000mg/L,温度为45℃,处理时间25min,处理后含油污泥原油回收率可达90% 以上。

发明内容

本发明的目的在于提供一种工艺简单,操作方便,处理时间短,石油类物 质油回收率高,废水零排放,且处理后的泥饼抛洒回田,能够较好的改善土壤 的种植性能的含油污泥两步法资源化处理工艺。

为达到上述目的,本发明采用的技术方案是:

1)将含油污泥与其2~5倍体积的50~85℃的热水混合,使混合液呈流化状 态;

2)将液化状态的含油污泥混合液通过混合器与复合破乳剂混合后进入三相 分离器,混合后复合破乳剂的质量浓度为1~3‰,三相分离器内的控制条件为: 温度50~85℃,pH5~9,在缓慢搅拌状态下,进行油、泥、水三相分离;

上层流化状态的石油类物质通过溢流方式流出三相分离器进入石油类回收 罐;

3)三相分离器下层泥砂水混合液经过换热器A冷却后进入气浮分离器在常 温下进行气浮分离,气浮分离器上层石油类物质进入石油类回收罐,下层泥砂 水混合液输送至离心机进行泥水分离,得到分离水和泥饼。

所述的含油污泥是剔除掉大块固形物和杂物的含油污泥,其有机物质量分 数为10~50%。

所述的复合破乳剂为pH值是1~5的硫酸铝溶液,硫酸铝质量分数为 10~30%。

所述的三相分离器混合液水力停留时间为5~20分钟;搅拌速度为 150r/min~300r/min。

所述的换热器采用逆流式冷却,温差为15~30℃。

所述的气浮分离器混合液水力停留时间为10~20分钟。

所述的经离心机分离的分离水输入换热器A冷却三相分离器流出的热的泥 砂水,同时自身得到加热,进入循环水加热装置加热至50~85℃后再用于含油污 泥的混合。

所述的经离心机分离后泥饼的水分质量分数为20~70%,石油类物质质量分 数小于2%。

本发明由两个步骤组成:①热破乳相分离;②常温气浮分离。将含油污泥 用2~5倍体积的热水熔化,混合液呈流化状态。含油污泥混合液通过混合器与 复合破乳剂混合后进入三相分离器,缓慢搅拌状态下,进行油、泥、水三相分 离。上层流化状态的石油类物质溢流出分离器进入石油回收罐;下层泥砂水混 合液经过换热器A冷却后进入气浮分离器在常温下进行分离。气浮分离器上层 石油类物质进入石油回收罐,下层泥砂水混合液送至离心机进行泥水分离。系 列黄瓜种植试验表明,该泥饼土壤对黄瓜种子萌发及生长情况更好。