申请日2012.09.11

公开(公告)日2014.08.06

IPC分类号C23F15/00; C23C4/10; C23F13/14; C23F13/06

摘要

本发明公开了一种高温高压热解高浓度含盐有机废水设备的防腐方法。本发明方法对设备内表面进行锌铬和陶瓷组成的金属-非金属渐变复合材料涂层喷涂,并用牺牲阳极保护金属涂层。本发明防腐方法操作简便,安全性高,与未加防腐保护相比,可延长反应器使用寿命一倍以上,大大减少了高温高压热解高浓度含盐有机废水设备的投资成本,加快了此技术工业化应用的进程;本发明防腐方法可适用于高盐分有机废物高温热解及其他水氧化等技术的成套装备防腐。

权利要求书

1.一种高温高压热解高浓度含盐有机废水设备的防腐方法,其特征在于,该方法 包括如下步骤:

(1)在设备内表面喷涂防腐涂层:

(1a)设备内表面经除油、抛丸预处理后,喷刷锌铬涂液,经200~400℃烘烤30~50min 成膜,形成锌铬涂层,锌铬涂层厚度为1.0~3.0mm;

(1b)锌铬涂层形成后,对涂层进行溶剂清洗,再进行陶瓷棒火焰喷涂,形成陶瓷涂 层,陶瓷涂层厚度为0.5~2.0mm,喷涂完成后进行磨削处理,并用硅酸钠对陶瓷微孔进 行封闭;

(2)用牺牲阳极保护合金涂层:

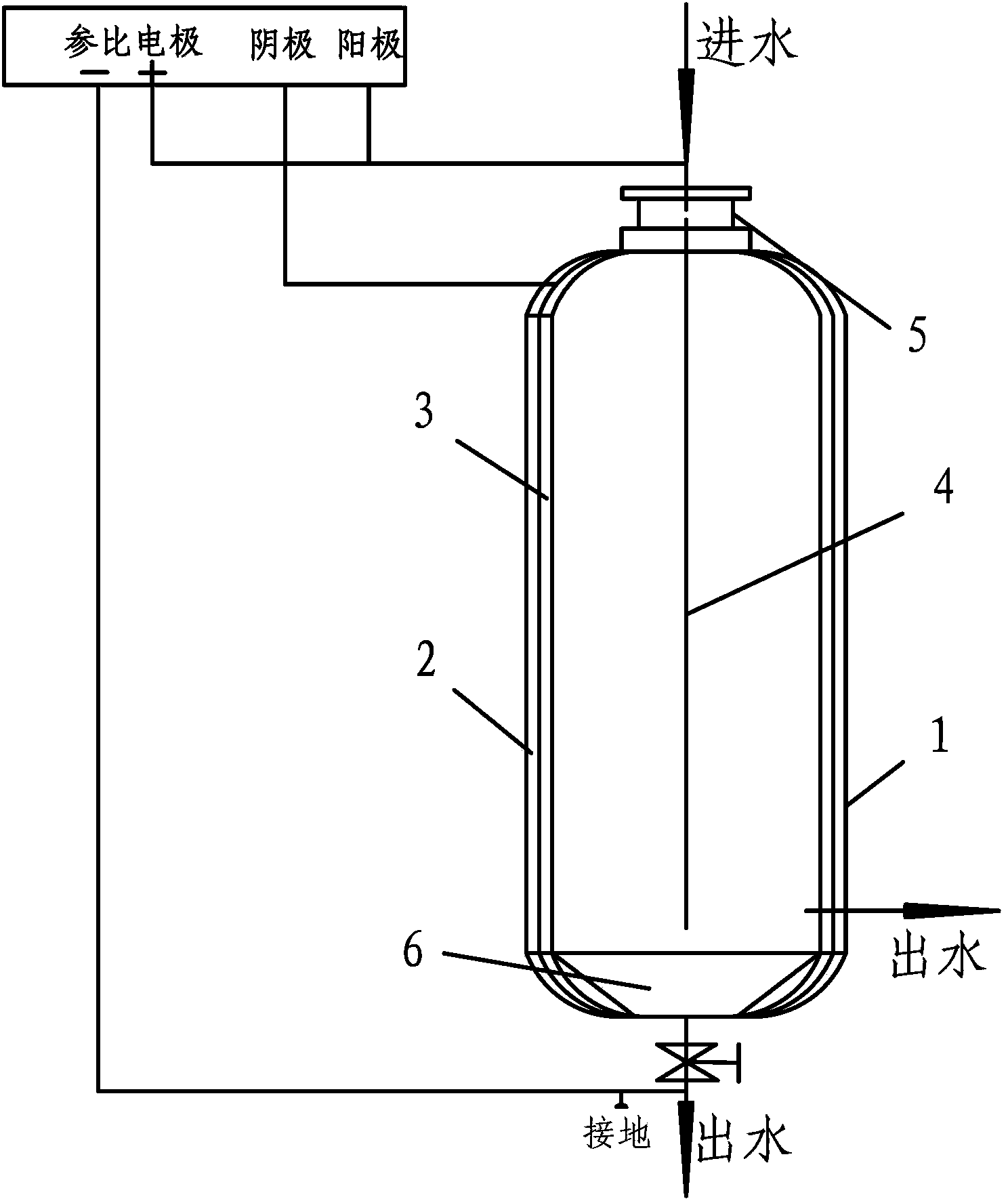

阳极采用铝锰合金穿孔管,并用绝缘密封垫片与设备基体绝缘,阴极用导线连至锌 铬合金涂层;阴阳极、参比电极合并于恒电位仪中,进行输出电流电压的控制,并采用 接地排流装置把电流引入地下;

其中,所述的高温高压范围为,温度200~600℃,压力2~26MPa;

其中,所述的高浓度含盐有机废水为COD≥10000mg/L,且含盐量≥10000mg/L的 含盐有机废水;

其中,所述的设备的材质为310S,304,316或316L合金钢。

2.根据权利要求1所述的高温高压热解高浓度含盐有机废水设备的防腐方法,其 特征在于,步骤(1b)中,所述的溶剂为有机溶剂,包括汽油、丙酮、四氯化碳和三氯乙 烯中的任意一种。

3.根据权利要求1所述的高温高压热解高浓度含盐有机废水设备的防腐方法,其 特征在于,步骤(1b)中,所述的陶瓷涂层为氧化铝涂层、氧化铬涂层、氧化铝-氧化钛复 合涂层和氧化锆涂层中的任意一种。

4.根据权利要求1所述的高温高压热解高浓度含盐有机废水设备的防腐方法,其 特征在于,步骤(2)中,所述的恒电位仪是可控硅恒电位仪、磁饱和恒电位仪或晶体管恒 电位仪。

说明书

一种高温高压热解高浓度含盐有机废水设备的防腐方法

技术领域

本发明涉及一种高温高压热解高浓度含盐有机废水设备的防腐方法,此设备主要用 来处理高浓度难降解含盐有机废水,属于废水处理领域。

背景技术

经过环境科学研究者的长期努力,低浓度易降解有机废水的污染治理已经有了成熟 的技术,但高浓度难降解有机废水,特别此类含盐浓度较高废水的治理还没有找到既具 有经济性,又具有环境和技术可行的治理技术。

针对高浓度含盐有机废水,近年来正在开发的和已经工程化的处理技术有:湿式氧 化法(WAO)、超临界水氧化法(SCWO)、焚烧、蒸馏法等。目前,由于焚烧等其他处 理方法处理成本高,产生二次污染等限制,急需经济性可行,有机物分解彻底技术的开 发,例如WAO、SCWO的高温高压热解技术倍受关注。

由于高温高压和氧化性环境,加上废水中存在的某些特征污染物,往往使换热器及 反应釜体暴露在极强的腐蚀环境中,常规的结构材料会以极快的速度溶解,并且还会发 生局部腐蚀,大大缩短了换热器和反应釜的寿命。由于材料腐蚀问题,使得高温高压热 解技术得不到广泛的应用。

解决高温高压反应设备的腐蚀问题是高温高压热解技术应用的关键。高浓度含盐有 机废水不但含有N、P、S、F等强腐蚀性污染物,而且含有的氯盐、硫酸盐等,在高温 高压氧化环境中,对设备腐蚀的腐蚀相当严重。即使是采用高级耐腐蚀性的材料,例如 镍基超合金、钴基超合金,在超临界水的环境中也会发生缝隙腐蚀。

一般金属材料的防腐方法有金属表面热喷涂技术、耐蚀金属衬里技术及电化学保护 技术。针对高浓度含盐有机废水,在高温高压氧化环境条件下,普遍存在化学腐蚀或者 电化学腐蚀。采用传统的单一防腐方法,普通的防腐涂层及衬里,均不能达到理想的防 腐效果。因此,采用何种防腐材料,防腐技术,是高温高压热解技术处理高浓度含盐废 水能够实际应用的关键。

发明内容

本发明所要解决的技术问题是提供一种高温高压热解高浓度含盐有机废水设备的 防腐新方法。

为解决上述技术问题,本发明的思路是:采用金属-非金属复合渐变涂层和电化学 的双重保护方法,既可有效阻止含盐污染物对设备基体的腐蚀,又可以用电化学保护金 属防腐涂层。

为解决上述技术问题,本发明采用的技术方案如下:

一种高温高压热解高浓度含盐有机废水设备的防腐方法,其特征在于,该方法包括 如下步骤:

(1)在设备内表面喷涂防腐涂层:

(1a)设备内表面经除油、抛丸预处理后,喷刷锌铬涂液,经200~400℃烘烤30~50min 成膜,形成锌铬涂层;

(1b)锌铬涂层形成后,对涂层进行溶剂清洗,再进行陶瓷棒火焰喷涂,形成陶瓷涂 层,喷涂完成后进行磨削处理,并用硅酸钠对陶瓷微孔进行封闭;

(2)用牺牲阳极保护合金涂层:

阳极采用铝锰合金穿孔管,并用绝缘密封垫片与设备基体绝缘,阴极用导线连至锌 铬合金涂层;阴阳极、参比电极合并于恒电位仪中,进行输出电流电压的控制,并采用 接地排流装置把电流引入地下。

其中,所述的高温高压范围为,温度200~600℃,压力2~26MPa。

其中,所述的高浓度含盐有机废水为COD≥10000mg/L,且含盐量≥10000mg/L的 含盐有机废水。

其中,所述的设备的基本材质为310S,304,316或316L合金钢。

步骤(1a)中,所述的锌铬涂层厚度为1.0~3.0mm。

步骤(1b)中,所述的溶剂为有机溶剂,包括汽油、丙酮、四氯化碳和三氯乙烯中的 任意一种。

步骤(1b)中,所述的陶瓷涂层厚度为0.5~2.0mm。

步骤(1b)中,所述的陶瓷涂层为氧化铝涂层、氧化铬涂层、氧化铝-氧化钛复合涂层 和氧化锆涂层中的任意一种。

步骤(2)中,所述的恒电位仪是可控硅恒电位仪、磁饱和恒电位仪或晶体管恒电位仪。

有益效果:本发明的先进性在于:

(1)利用金属-非金属渐变复合涂层,并采用外加电流阴极保护金属涂层,大大减 缓了设备基体的腐蚀速率。因此,设备基体材料可以选用耐腐蚀性能一般,但耐热性 能出众的高强度材料,从而大幅度降低了高温高压热解高浓度含盐废水技术应用的工 业化成本。

(2)在高温高压强氧化环境下,特别是在超临界水氧化条件下,即使是被认为能 经受住常规的极端腐蚀环境的高强度镍仍会出现溶解、失重等腐蚀现象。采用金属-非 金属渐变复合涂层,充分利用了金属(锌铬)涂层的耐热腐蚀性、无氢脆、无污染和 无公害等优点,同时采用非金属陶瓷涂层既可克服锌铬涂层不抗摩擦、易积垢等缺点, 又可以充分发挥陶瓷涂层具有的隔热功能,可以保护处于1000℃甚至更高温下的金属 部件和涂层。采用金属-非金属渐变复合涂层,与未喷涂基体相比,使用寿命可成倍提 高,大大提高废水处理效率。

(3)采用金属涂层,有效弥补了腐蚀性介质在高温高压条件下透过陶瓷涂层的微 孔腐蚀设备基体材料。

(4)采用电化学保护金属涂层,有效防止了含盐废水(气)透过陶瓷涂层的微孔 发生的电化学腐蚀,延长了金属防腐涂层的寿命,增强了设备的安全性能。

(5)电化学保护阳极采用铝锰合金,充分利用了铝离子、锰离子的催化性能,提 高了有机污染物的热解效率。在相同的有机污染物去除率条件下,能明显降低设备运行 的温度或压力,从而节约运行成本,增强设备的安全性能。