申请日2012.10.16

公开(公告)日2013.01.16

IPC分类号C02F9/08

摘要

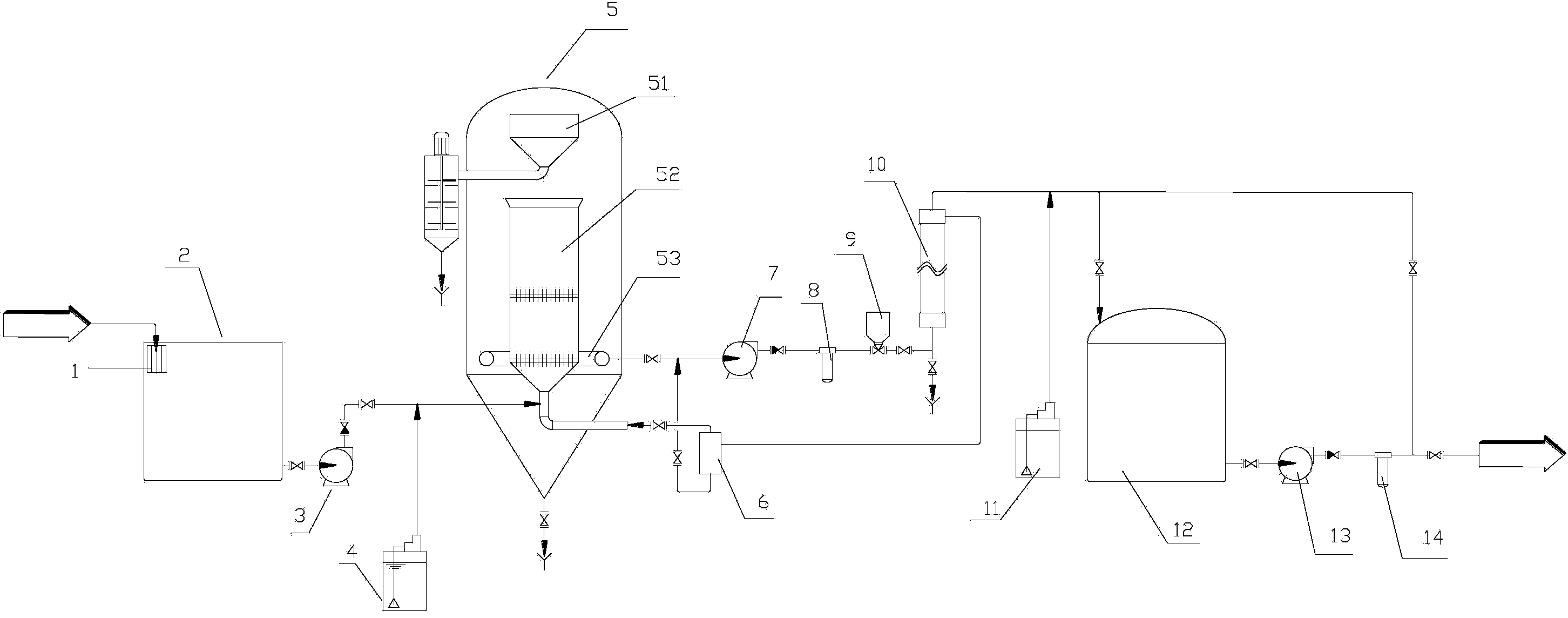

本发明提出了一种含油含洗涤废水回用系统,包括废水收集池、提升泵、絮凝剂投加装置、气提降流式反应器和内循环系统,废水收集池、提升泵、气提降流式反应器与内循环系统通过管道依次连接,絮凝剂投加装置在提升泵与气提降流式反应器之间的管道进行絮凝剂的投加动作,含油含洗涤废水依次经过废水收集池、提升泵、气提降流式反应器与内循环系统后得到净化,净化效率高,工艺简单。

权利要求书

1.一种含油含洗涤废水回用系统,其特征在于,包括:

废水收集池、提升泵、絮凝剂投加装置、气提降流式反应器和内循环系统; 所述废水收集池、所述提升泵、所述气提降流式反应器与所述内循环系统通过 管道依次连接;所述絮凝剂投加装置设于所述提升泵与所述气提降流式反应器 之间,并通过管道进行连接。

2.如权利要求1中所述的含油含洗涤废水回用系统,其特征在于:所述气 提降流式反应器包括外部的降流区、内部的升流区;中部的集水管和上部的消 泡装置,所述集水管连接有出水管道。

3.如权利要求2中所述的含油含洗涤废水回用系统,其特征在于:所述气 提降流式反应器下部设有排污泥管,所述消泡装置为机械消泡装置。

4.如权利要求1中所述的含油含洗涤废水回用系统,其特征在于:所述内 循环系统包括气液分离器、射流曝气装置和安装有超滤膜组件的超滤系统,所 述射流曝气装置设于所述气提降流式反应器与所述超滤系统之间,并通过扩散 管与水流管道连通,所述气液分离器包括入水管道、上端气体出口管道,下端 液体出口管道,所述入水管道连接在所述超滤系统之后,所述气体出口管道与 所述升流区底部管道连通,所述液体出口管道连接到所述集水管后的出水管道。

5.如权利要求4中所述的含油含洗涤废水回用系统,其特征在于:所述气 提降流式反应器与所述超滤系统之间依次连接有保证供水的流量与压力恒定的 增压泵和拦截水中杂质的网式过滤器。

6.如权利要求5中所述的含油含洗涤废水回用系统,其特征在于:所述超 滤系统后端还设有清水池。

7.如权利要求6中所述的含油含洗涤废水回用系统,其特征在于:所述清 水池通过管道连接有用于超滤系统反洗提供动力的反洗泵以及保证回用水水质 的精密过滤器。

8.如权利要求7中所述的含油含洗涤废水回用系统,其特征在于:所述含 油含洗涤废水回用系统还包括杀菌加药装置,所述杀菌加药装置设于所述超滤 系统与所述清水池之间,并通过管道进行连接。

9.如权利要求1中所述的含油含洗涤废水回用系统,其特征在于:所述废 水收集池进口处设有清除流体中固体杂物的细格栅。

说明书

一种含油含洗涤废水回用系统

技术领域

本发明涉及水处理系统,特别是指一种含油含洗涤废水回用系统。

背景技术

我国是一个水资源短缺的国家,很多地方均出现不同程度的用水慌,因此, 生活、生产等废水的综合利用更显重要,气浮法净化生产废水以及生活污水是 当前国际上较新的水处理技术,其原理是在废水中引入大量微小气泡,气泡通 过表面张力作用粘附于细小悬浮物上,形成整体比重小于1的状况,根据浮力 原理浮至水面,从而实现固液或液液分离。

传统的含油含洗涤废水处理工艺常采用隔油—气浮—生化处理的工艺,但 是传统的溶气式气浮设备由于设计结构上的缺陷,处理能力较低,污水在气浮 内滞留时间需40-60分钟,设备体积较为庞大,且净化效率低。

发明内容

本发明提出一种含油含洗涤废水回用系统,采用前处理絮凝沉淀、气提降 流式反应器、超滤的组合工艺对传统的含油含洗涤废水处理回用系统进行升级 改造,解决了现有技术中处理时间长,净化效率低等的问题。

本发明的技术方案是这样实现的:一种含油含洗涤废水回用系统,包括:

废水收集池、提升泵、絮凝剂投加装置、气提降流式反应器和内循环系统, 所述废水收集池、所述提升泵、所述气提降流式反应器与所述内循环系统通过 管道依次连接,所述絮凝剂投加装置设于所述提升泵与所述气提降流式反应器 之间,并通过管道进行连接,所述絮凝剂投加装置进行絮凝剂的投加动作,含 油含洗涤废水依次经过所述废水收集池、所述提升泵、所述气提降流式反应器 与所述内循环系统,所述废水收集池能够存储、汇集和均衡废水的水质水量, 所述提升泵为后续系统提供流量与压力恒定的水流,所述絮凝剂投加装置向废 水中投加絮凝剂,所述内循环系统能够提高净化水的效率,并降低生产成本。

进一步,所述气提降流式反应器包括外部的降流区、内部的升流区、中部 的集水管和上部的消泡装置,所述集水管连接有出水管道,废水以及气泡从所 述升流区的下部进入,所述升流区内附着有悬浮物的气泡上浮至顶部后借助设 备内部压力将水面的泡沫排至所述消泡装置,密度较大的水和一部分粗颗粒杂 质则往所述降流区方向流动,清水由中部所述集水管排出。

进一步,所述气提降流式反应器下部设有排污泥管,所述消泡装置为机械 消泡装置,所述气提降流式反应器内粗颗粒物则沉积于底部后经排泥管排出, 防止所述气提降流式反应器被堵塞,采用所述机械消泡装置,消泡效率好,成 本低,更具实际的需要,也可以采用超声波消泡等装置。

进一步,所述内循环系统包括气液分离器、射流曝气装置和安装有超滤膜 组件的超滤系统,所述射流曝气装置设于所述气提降流式反应器与所述超滤系 统之间,并通过扩散管与水流管道连通,压缩空气经所述射流曝气装置压缩后, 再经所述扩散管排出,进入水流管道,在水体中以细微气泡上升随水流进入超 滤膜组件内,气泡在膜内引起水流紊动亦可有效防止超滤膜表面的堵塞,所述 气液分离器包括入水管道、上端气体出口管道,下端液体出口管道,所述入水 管道连接在所述超滤系统之后,所述气体出口管道与所述升流区底部管道连通, 所述液体出口管道连接到所述集水管后的出水管道,经过所述超滤系统的水体 富含微小气泡,回流至所述气液分离器,经分离后气体回流至所述气提降流式 反应器作为供气源,液体则回流至所述集水管后的出水管道形成内循环系统, 提高了效率,降低了成本。

进一步,所述气提降流式反应器与所述超滤系统之间依次连接有保证供水 的流量与压力恒定的增压泵和拦截水中杂质的网式过滤器,所述增压泵的型号 规格以及数量根据进水水质和水量为依据,所述网式过滤器可以去除水体中悬 浮物,颗粒物,降低原水浊度,减少系统污垢、菌藻、锈蚀的产生以及保护系 统其它设备正常工作,所述网式过滤器主要是为了保证超滤进水水质而设置的。

进一步,所述超滤系统后端还设具有清水池,用于收集、存储超滤系统后 的出水。

进一步,所述清水池通过管道连接有用于超滤系统反洗提供动力的反洗泵 以及保证回用水水质的精密过滤器,所述精密过滤器的设定防止产品水在储存 过程中掺入的杂质在反洗时进入超滤系统内,造成超滤膜组件的膜污染或堵塞 的情况。

进一步,所述含油含洗涤废水回用系统还包括杀菌加药装置,所述杀菌加 药装置设于所述超滤系统与所述清水池之间,并通过管道进行连接,所述杀菌 加药装置用于进一步提高回用水的水质。

进一步,所述废水收集池进口处设有清除流体中固体杂物的细格栅,所述 细格栅可以去除废水中较粗大的悬浮物或漂流物,保证后续处理设备正常运行。

本发明的有益效果为:含油含洗涤废水依次通过所述细格栅、所述废水收 集池、所述提升泵、所述气提降流式反应器、所述增压泵、所述网式过滤器、 所述超滤系统、所述清水池、所述反洗泵和所述精密过滤器,所述絮凝剂投加 装置在所述提升泵与所述气提降流式反应器之间投加絮凝剂,所述气液分离器 在所述超滤膜组件后进行气液分离,气体进入所述气提降流式反应器中,液体 则回流至所述集水管后的出水管道,所述杀菌剂投加装置在所述清水池与所述 超滤膜组件之间的管道进行杀菌剂的投加,本发明采用的前处理絮凝沉淀、气 提降流式反应器、超滤的组合工艺,在处理效率上更加突出,其中的所述气提 降流式反应器充分利用的气浮原理与工艺构造的结合,能够很好的实现固液分 离效果,含油含洗涤废水经过如上处理后,悬浮物等去除率高,水的回收率高, 本发明中采用的所述内循环系统对于整体系统性能的提升有很大的作用,有机 物浓度较高的浓水经超滤系统后又进行回流,形成所述内循环系统,增加了系 统的可生化性,经所述射流曝气装置输送到管道中的压缩空气既为所述气提降 流式反应器提供气源,同时也增加了水中的溶解氧的浓度,水中的好氧微生物 便在所述超滤膜组件的膜表面附着生长,以水中的有机物作为自身生长繁殖所 需的碳源,此时由所述气液分离器、所述射流曝气装置和所述超滤系统组成的 内循环系统便同时兼有物化和生化(即可同时达到膜-生物反应器工艺处理废水 的效果)的功能,不仅能去除油污,亦能降低水中的CODcr、BOD5,使系统的 处理工艺更加完善,处理效果提高。