申请日2012.10.16

公开(公告)日2013.01.16

IPC分类号C02F3/30

摘要

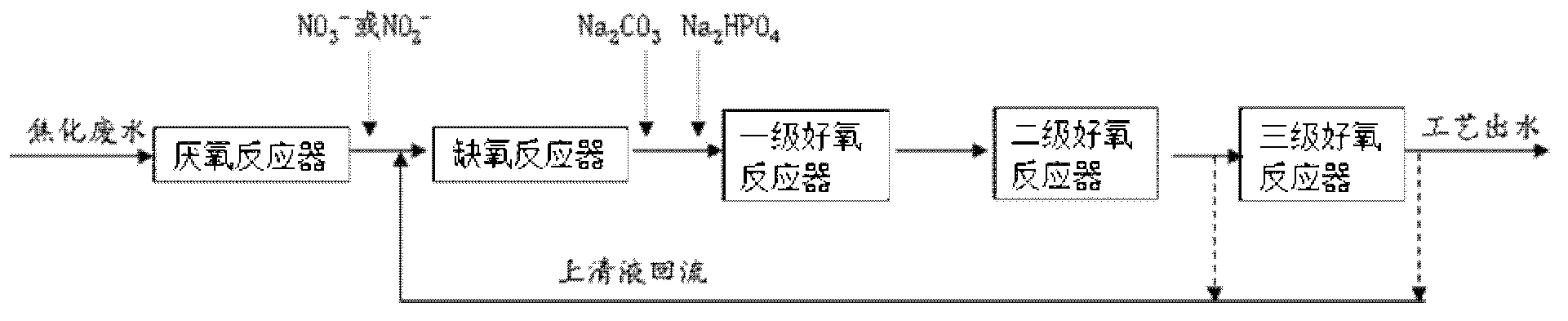

本发明涉及一种煤化工废水生物处理方法,其采用生物反应-泥水分离一体式生物反应器,包括:经过物化预处理的煤化工废水依次进入厌氧、缺氧、一级好氧、二级好氧和三级好氧生物反应器,而后选择各好氧生物反应器出水回流到缺氧生物反应器;厌氧反应器进行厌氧酸化处理,缺氧反应器内强化生物反硝化反应在脱氮的同时去除难降解有机物,一级好氧反应器进行完全脱碳,二级、三级好氧反应器分别实现短程和全程硝化反应;生物反应-泥水分离一体式生物反应器可保证反应器中污泥浓度大于8mg/L,污泥龄大于60天,有助于培养专属菌种,保证新方法功能实现。采用该方法处理煤化工废水,出水达到国家污水综合排放一级标准要求。

权利要求书

1.一种煤化工废水生物处理方法,包括:经过物化预处理的煤化工废水依 次进入厌氧反应器、缺氧反应器、一级好氧反应器、二级好氧反应器和三级好 氧反应器,然后排放,其中,缺氧反应器N/C值为2.5-3.5,一级好氧反应器溶 解氧浓度为1-6mg/L,二级好氧反应器溶解氧浓度为1-3mg/L,温度为30-38℃, pH为7.5-9,三级好氧反应器溶解氧浓度为3-5mg/L,温度为22-30℃,pH为 6.5-7.5。

2.如权利要求1所述的方法,其特征在于,二级和/或三级好氧反应器出水 回流到缺氧反应器;

优选地,所述回流比为2:1-8:1,特别优选为3:1-6:1;

优选地,在缺氧反应器中添加硝酸根和/或亚硝酸根;

优选地,在一级好氧反应器中添加碱和/或磷源;

优选地,所述碱为碳酸盐,特别优选为碳酸钠;

优选地,所述磷源为磷酸氢盐,特别优选为磷酸氢二钠。

3.如权利要求1或2所述的方法,其特征在于,缺氧反应器温度为20-38 ℃,优选为23-36℃,特别优选为25-35℃;

优选地,缺氧反应器溶解氧浓度为0.8mg/L以下,进一步优选为0.6mg/L 以下,特别优选为0.5mg/L;

优选地,缺氧反应器N/C值为2.9-3.2,特别优选为3;

优选地,缺氧反应器pH值为7.7-9.3,进一步优选为7.9-9.1,特别优选为 8-9。

4.如权利要求1-3任一项所述的方法,其特征在于,一级好氧反应器溶解 氧浓度为1-5mg/L,特别优选为1-4mg/L;

优选地,二级好氧反应器溶解氧浓度为2-3mg/L;

优选地,二级好氧反应器温度为30-37℃,特别优选为30-35℃;

优选地,二级好氧反应器的pH为7.5-8.7,特别优选为7.5-8.5;

优选地,三级好氧反应器溶解氧浓度为4mg/L;

优选地,三级好氧反应器温度为24-30℃,特别优选为25-30℃;

优选地,三级好氧反应器的pH为6.8-7.5,特别优选为7.0-7.5。

5.如权利要求1-4任一项所述的方法,其特征在于,厌氧反应器中的水力 停留时间为至少5小时,进一步优选为6-15小时,特别优选为7-10小时;

优选地,缺氧反应器中的水力停留时间为至少10小时,进一步优选为13-40 小时,特别优选为15-30小时;

优选地,一级好氧反应器中的水力停留时间为至少10小时,进一步优选为 13-40小时,特别优选为15-30小时;

优选地,二级好氧反应器中的水力停留时间为至少7小时,进一步优选为 8-30小时,特别优选为10-20小时;

优选地,三级好氧反应器中的水力停留时间为至少6小时,进一步优选为 8-20小时,特别优选为10-15小时。

6.一种煤化工废水生物处理系统,按照废水的流向依次包括:物化预处理 系统、厌氧反应器、缺氧反应器、一级好氧反应器、二级好氧反应器和三级好 氧反应器。

7.如权利要求6所述的煤化工废水生物处理系统,其特征在于,所述煤化 工废水生物处理系统还包括将二级和/或三级好氧反应器出水回流到缺氧反应器 的管线;

优选地,各级反应器出水标高按照废水流向依次递减。

8.一种生物反应-泥水分离一体化生物反应器,包括生物反应区(1)和泥 水分离区(2);其中,泥水分离区(2)包括强化沉降装置(3)、污泥回流装置 (4)、污泥传动装置(5)和集污泥器(6),强化沉降装置(3)位于泥水分离 区(2)上部,强化沉降装置(3)下部设置斜坡,斜坡上部与中部设置污泥回 流装置(4),斜坡底部安装集污泥器(6),泥水分离区(2)底部与生物反应区 (1)底部相连处安装污泥传动装置(5),污泥传动装置(5)位于集污泥器(6) 上方。

9.如权利要求8所述的反应器,其特征在于,所述斜坡与水平面夹角为 30-80°,特别优选为40-70°;

优选地,所述反应器底部进水,顶部出水;

优选地,厌氧反应器和/或缺氧反应器的生物反应区(1)安装潜水搅拌器;

优选地,好氧反应器的底部安装微孔曝气器充氧。

10.一种如权利要求8或9所述的生物反应-泥水分离一体化生物反应器的 用途,其特征在于,所述反应器用于权利要求6或7所述的煤化工废水生物处 理系统。

说明书

一种煤化工废水生物处理方法、系统及其生物反应器

技术领域

本发明涉及废水处理领域,具体地,本发明涉及含高浓度有机污染物和氨 氮的煤化工废水处理领域。

背景技术

煤化工废水是煤化工生产过程,在煤高温炼焦、煤气净化、焦化产品回收 及精制过程产生的废水。煤化工废水中污染物种类繁多、成分复杂,如酚类、 苯系物、含氮杂环芳烃、多环芳烃等有机污染物,硫化物、硫氰化物、氰化物 等有毒无机污染物以及高浓度的氨氮。生物法是目前广泛采用的处理技术,其 中以传统的生物脱氮工艺(A/O工艺)及其改进工艺(如A2/O,A2/O2等工艺) 应用最多。

例如,CN 102659287A公开了一种煤化工废水处理的联合方法,它涉及煤 化工废水处理方法。该发明通过如下步骤来实现:煤化工废水先通过隔油池进 行除油处理;再通入水解酸化塔对难降解的有机物进行分解;然后再经过厌氧- 好氧流化床耦合生化系统处理降解有机物质;最后通入混凝沉淀池进行沉淀处 理,污泥外排,出水流入清水池。

这些处理工艺出水COD很难达到国家污水综合排放标准要求 (GB9878-1996,即COD<100mg/L),且处理成本很高。主要原因是:

(1)煤化工废水中难以通过传统生物法去除的有机物占总有机物的 10-20%,其中多为结构复杂的酚类、杂环化合物、多环芳烃及其衍生物。传统 活性污泥法进行生物好氧降解过程中,这类物质降解速度很慢或者不能降解; 另一方面,好氧降解过程随着多环芳烃结构的开环可能产生长链酸类、酮类、 脂类等更难被生物降解的物质,导致处理后废水的COD一般较高,在300-500 mg/L。

(2)另一方面,传统生物工艺往往采用单个好氧反应池去除有机物和氨氮, 即好氧异养菌和硝化细菌同时生长,而且生物工艺采用很高的污泥回流比 (>150%),使活性污泥周期性改变生长条件、发挥不同的生物功能,不利于形 成功能菌群,并抑制硝化细菌的活性,造成处理工艺有机物去除效率低、运行 稳定性差、处理成本较高。这种情况下,异养菌优势生长而硝化细菌活性受到 抑制,活性污泥优先降解有机物;降解废水中毒性很强的难降解有机物的功能 菌群生长缓慢且需要稳定的外界环境,培养周期较长。高浓度的有机物会抑制 硝化细菌的活性,硝化反应只发生在好氧反应池末端,且硝化细菌生长缓慢、 世代周期长、耐毒性差,影响生物工艺运行稳定性并提高处理成本。

(3)煤化工废水含高浓度的氨氮,传统生物脱氮过程较长,需消耗大量动 力和药剂,导致废水处理成本很高。

周梅(攀钢煤化工厂废水处理系统优化改造,周梅,工业安全与环保,2009 年第35卷第7期,2009年7月)采用A/O2+生物接触氧化工艺对废水进行处理。 该发明在缺氧反应未采用厌氧反应将难降解有机物转化为易降解小分子有机 物,导致缺氧反应压力较大,造成难降解有机物的去除效率较低;另外,虽然 其将脱碳和硝化反应分开进行,并且将硝化反应分为两步,但是其两步硝化反 应条件相同,即短程硝化反应和全程硝化反应同时进行,造成需氧量和耗碱量 较高,处理成本高,处理速率较低。

李亚新等(生物膜法A2/O2焦化废水处理系统中好氧反应器工艺特性,李亚 新,赵义,岳秀萍,杨怀旺,杜金成,姚润生,马健安,工业水处理,第28卷 第1期,2008年1月)采用生物膜法A2/O2法处理焦化废水,其采用两步好氧 反应,即脱碳和硝化反应分开进行,有利于硝化菌对氨氮的处理。但是其采用 一步硝化,短程硝化反应和全程硝化反应同时进行,并且为了降低出水中亚硝 酸根含量,降低出水毒性,势必要以全程硝化为主,因此,需氧量和耗碱量较 高,处理成本高,处理速率较低。

发明内容

针对现有技术的不足,本发明的目的之一在于提供一种煤化工废水生物处 理新方法,通过开发生物反硝化的难降解有机物去除能力与短程硝化-反硝化生 物脱氮新技术耦合集成,实现快速、高效、低成本的废水处理。

所述煤化工废水生物处理方法为厌氧-缺氧/碳氧化-短程硝化-全程硝化 (A2/O3)方法,包括:使经过物化预处理的煤化工废水依次进入厌氧反应器、 缺氧反应器、一级好氧反应器、二级好氧反应器和三级好氧反应器,然后排放, 其中,缺氧反应器N/C值为2.5-3.5,一级好氧反应器溶解氧浓度为1-6mg/L, 二级好氧反应器溶解氧浓度为1-3mg/L,温度为30-38℃,pH为7.5-9,三级好 氧反应器溶解氧浓度为3-5mg/L,温度为22-30℃,pH为6.5-7.5。

所述缺氧过程即强化生物反硝化过程。

所述物化预处理为所属领域常规物理化学预处理方法,例如:隔油、混凝 沉淀等。

优选地,二级和/或三级好氧反应器出水回流到缺氧反应器;所述回流比即 硝化液回流比,优选为2:1-8:1,特别优选为3:1-6:1。

优选地,在缺氧反应器中添加硝酸根和/或亚硝酸根。

优选地,在一级好氧反应器中添加碱和/或磷源;优选地,所述碱为碳酸盐, 特别优选为碳酸钠;优选地,所述磷源为磷酸氢盐,特别优选为磷酸氢二钠。

所述厌氧反应的工艺条件可采用所属领域常规条件,例如:温度控制在 32-35℃之间、水力停留时间为24-36小时、污泥浓度控制在50-100g/L之间、 PH值控制在7.0~7.5之间。

优选地,缺氧反应器温度为20-38℃,例如20.1℃、20.2℃、20.5℃、21℃、 22℃、24℃、26℃、28℃、30℃、32℃、34℃、35.8℃、35.9℃、36.1℃、36.5 ℃、37℃、37.5℃、37.8℃、37.9℃等,优选为23-36℃,特别优选为25-35℃。

优选地,缺氧反应器溶解氧浓度为0.8mg/L以下,进一步优选为0.6mg/L 以下,特别优选为0.5mg/L。

优选地,缺氧反应器N/C值为2.9-3.2,特别优选为3。

优选地,缺氧反应器pH值为7.7-9.3,进一步优选为7.9-9.1,特别优选为 8-9。

一级好氧反应器溶解氧浓度可以为1.1mg/L、1.2mg/L、1.3mg/L、1.5mg/L、 2mg/L、3mg/L、3.9mg/L、4.1mg/L、4.5mg/L、4.8mg/L、4.9mg/L等,优选 为1-5mg/L,特别优选为1-4mg/L。

二级好氧反应器溶解氧浓度可以为1.1mg/L、1.2mg/L、1.3mg/L、1.5mg/L、 1.8mg/L、1.9mg/L、2.1mg/L、2.2mg/L、2.5mg/L、2.8mg/L、2.9mg/L等,优 选为2-3mg/L。

二级好氧反应器温度可以为30.1℃、30.2℃、30.3℃、30.5℃、31℃、32℃、 34℃、36℃、36.5℃、36.9℃、37.1℃、37.5℃、37.8℃、37.9℃等,优选为30-37 ℃,特别优选为30-35℃。

二级好氧反应器的pH可以为7.51、7.52、7.53、7.55、7.6、7.7、7.9、8.0、 8.1、8.2、8.3、8.4、8.45、8.49、8.51、8.55、8.59、8.61、8.69、8.71、8.75、8.8、 8.9、8.95、8.98、8.99等,优选为7.5-8.7,特别优选为7.5-8.5。

三级好氧反应器溶解氧浓度可以为3.1mg/L、3.2mg/L、3.3mg/L、3.5mg/L、 3.8mg/L、3.9mg/L、4.1mg/L、4.2mg/L、4.5mg/L、4.8mg/L、4.9mg/L等,优 选为4mg/L。

三级好氧反应器温度可以为22.1℃、22.2℃、22.5℃、23℃、23.5℃、23.8 ℃、23.9℃、24.1℃、24.5℃、24.9℃、25.1℃、25.5℃、26℃、28℃、29.5℃、 29.8℃、29.9℃等,优选为24-30℃,特别优选为25-30℃。

三级好氧反应器的pH可以为6.51、6.52、6.55、6.6、6.7、6.75、6.79、6.81、 6.85、6.9、6.95、6.99、7.1、7.2、7.3、7.4、7.45、7.48、7.49等,优选为6.8-7.5, 特别优选为7.0-7.5。

优选地,厌氧反应器中的水力停留时间为至少5小时,进一步优选为6-15 小时,特别优选为7-10小时。

优选地,缺氧反应器中的水力停留时间为至少10小时,进一步优选为13-40 小时,特别优选为15-30小时。

优选地,一级好氧反应器中的水力停留时间为至少10小时,进一步优选为 13-40小时,特别优选为15-30小时。

优选地,二级好氧反应器中的水力停留时间为至少7小时,进一步优选为 8-30小时,特别优选为10-20小时。

优选地,三级好氧反应器中的水力停留时间为至少6小时,进一步优选为 8-20小时,特别优选为10-15小时。

本发明通过较高的硝化液回流比(2:1-8:1)以及外加硝酸根和/或亚硝酸根, 使缺氧反应器有较高的N/C值;采用本方法处理煤化工废水,出水可达到国家 污水综合排放一级标准(GB9878-1996)。

本发明的目的之一还在于提供一种煤化工废水生物处理系统。如图1所示, 所述煤化工废水生物处理系统按照废水的流向依次包括:物化预处理系统、厌 氧(A1)反应器、缺氧(A2)反应器、一级好氧(O1)反应器、二级好氧(O2) 反应器和三级好氧(O3)反应器。各反应器通过在线溶解氧(DO)、氧化还原 电位(ORP)和pH电极检测各工艺参数。各反应器通过所属领域已知的方式连 接。

优选地,所述煤化工废水生物处理系统还包括将二级和/或三级好氧反应器 出水回流到缺氧反应器的管线。

优选地,各级反应器出水标高按照废水流向依次递减,使煤化工废水在各 级反应器实现自流,除厌氧反应器外无需安装进水泵。

本发明的目的之一还在于提供一种新型“生物反应-泥水分离一体化生物反 应器”。所述生物反应-泥水分离一体化生物反应器包括生物反应区1和泥水分离 区2;其中,泥水分离区2包括强化沉降装置3、污泥回流装置4、污泥传动装 置5和集污泥器6,强化沉降装置3位于泥水分离区2上部,强化沉降装置3下 部设置斜坡,以利于污泥重力回流,斜坡上部与中部设置污泥回流装置4,作为 污泥淤积时的强制下行动力,斜坡底部安装集污泥器6,泥水分离区2底部与生 物反应区1底部相连处安装污泥传动装置5,将污泥从泥水分离区2推进到生物 反应区1,污泥传动装置5位于集污泥器6上方。

优选地,所述斜坡与水平面夹角为30-80°,特别优选为40-70°。

优选地,所述反应器底部进水,顶部出水。

优选地,厌氧反应器和/或缺氧反应器的生物反应区1安装潜水搅拌器。

优选地,好氧反应器的底部安装微孔曝气器充氧。

本发明的目的之一还在于提供一种所述生物反应-泥水分离一体化生物反应 器的用途。所述生物反应-泥水分离一体化生物反应器可用于所述煤化工废水生 物处理系统,特别优选,所述煤化工废水生物处理系统的所有反应器都为所述 生物反应-泥水分离一体化生物反应器。

以好氧反应器为例(如图2所示)说明所述生物反应-泥水分离一体化生物 反应器的运行过程:煤化工废水进入生物反应区1后,在曝气作用下与活性污 泥充分混合,并在微生物作用下得到氧化分解,泥水混合液通过进水渠均匀进 入泥水分离区2,然后在强化沉降装置3进行泥水分离。分离后的清水流出系统, 沉淀的活性污泥沿着斜坡通过重力下行回流至曝气区,迅速被上行的曝气气流 带至曝气区的中上部,与废水混合均匀。当污泥出现淤积而引起重力回流不畅 时,可以开启污泥回流装置4,加速污泥下行,当淤积特别严重时,可以开启污 泥传动装置5,促使污泥向曝气区回流。多余的污泥可以间歇通过穿孔排泥管排 泥,然后通过污泥泵送出系统。其中,生物反应区1的长宽比为1:1~2:1。

所述生物反应-泥水分离一体化生物反应器能够使活性污泥在反应器内部自 循环,有利于培养功能菌种并提高污染物降解效率,可极大提高污泥龄和污泥 浓度,污泥龄可保持大于60天,污泥浓度可维持大于8mg/L,有利于培养功能 菌种,保证本发明所述煤化工废水生物处理方法实现功能。在缺氧阶段能够培 养优势菌群通过反硝化去除难降解有机物;在好氧阶段将异养菌和硝化细菌在 空间上隔离分别培养,驯化专属菌种,进而优化处理效果、降低处理成本。

采用“生物反应-泥水分离一体化生物反应器”的厌氧酸化-强化反硝化/碳 氧化-短程硝化-全程硝化工艺(A2/O3)处理煤化工废水,出水可达到国家污水 综合排放一级标准(GB9878-1996)。

本发明所述N/C值为NO3--N和NO2--N/COD,即([NO3--N]+[NO2--N])/COD。

与现有技术相比,本发明的优势在于:

(1)本发明所述方法具有较高的抗污染物负荷冲击能力:煤化工废水的水 质波动较大,尤其是氨氮,煤化工废水的进水氨氮浓度一般在50-500mg/L之间 波动,对处理系统的冲击很大,本发明所述方法各阶段均采用新型生物反应器, 可实现活性污泥在反应器中的内循环,污泥浓度可达8mg/L以上,污泥龄保持 长于60天,可维持活性污泥的菌群结构稳定性并保持较高的污泥浓度。

(2)本发明所述方法有较高的难降解有机污染物去除效率:煤化工废水中 含有高浓度难降解有机物,传统的生物方法对这些物质的去除率较低,导致出 水COD浓度较高;本发明所述方法通过调整工艺参数及添加硝酸根和/或亚硝酸 根的方式提高废水N/C值为2:1以上,强化生物反硝化对难降解有机物的去除 能力;另一方面,新型反应器的采用可实现有机物氧化在独立的反应器完成, 极大延长污泥龄、提高污泥浓度,可培养高效功能菌群,优化难降解有机物的 去除效率。

(3)本发明所述方法可稳定去除氨氮:煤化工废水含高浓度有机污染物和 氨氮,传统生物脱氮方法在单一的反应器完成碳氧化和硝化反应,硝化反应效 率低且运行很不稳定,及易受到运行负荷的冲击而导致系统崩溃;本发明所述 方法实现碳氧化和硝化反应在不同反应器完成,可维持较高污泥浓度并使硝化 细菌保持高活性;另外,采用两级好氧反应器分阶段去除氨氮,在二级和三级 好氧反应器分别实现短程和全程硝化,容积负荷高、抗冲击能力强。

(4)本发明所述方法有较低的处理成本:煤化工废水含高浓度的难降解有 机物和氨氮,传统的生物好氧过程电力、药剂消耗量大,生物处理成本很高; 本发明所述方法通过强化缺氧反应器的反硝化反应去除大部分难降解有机物, 并通过短程硝化去除大部分高浓度的氨氮,能减少30%的电力消耗和20%的药 剂消耗,显著降低处理成本。

(5)采用“生物反应-泥水分离一体化生物反应器”的厌氧酸化-强化反硝 化/碳氧化-短程硝化-全程硝化工艺(A2/O3)处理煤化工废水,COD和氨氮去除 率可分别达到95%和97%以上,出水能达到国家污水综合排放一级标准要求。