申请日2013.11.14

公开(公告)日2014.02.12

IPC分类号C02F9/14

摘要

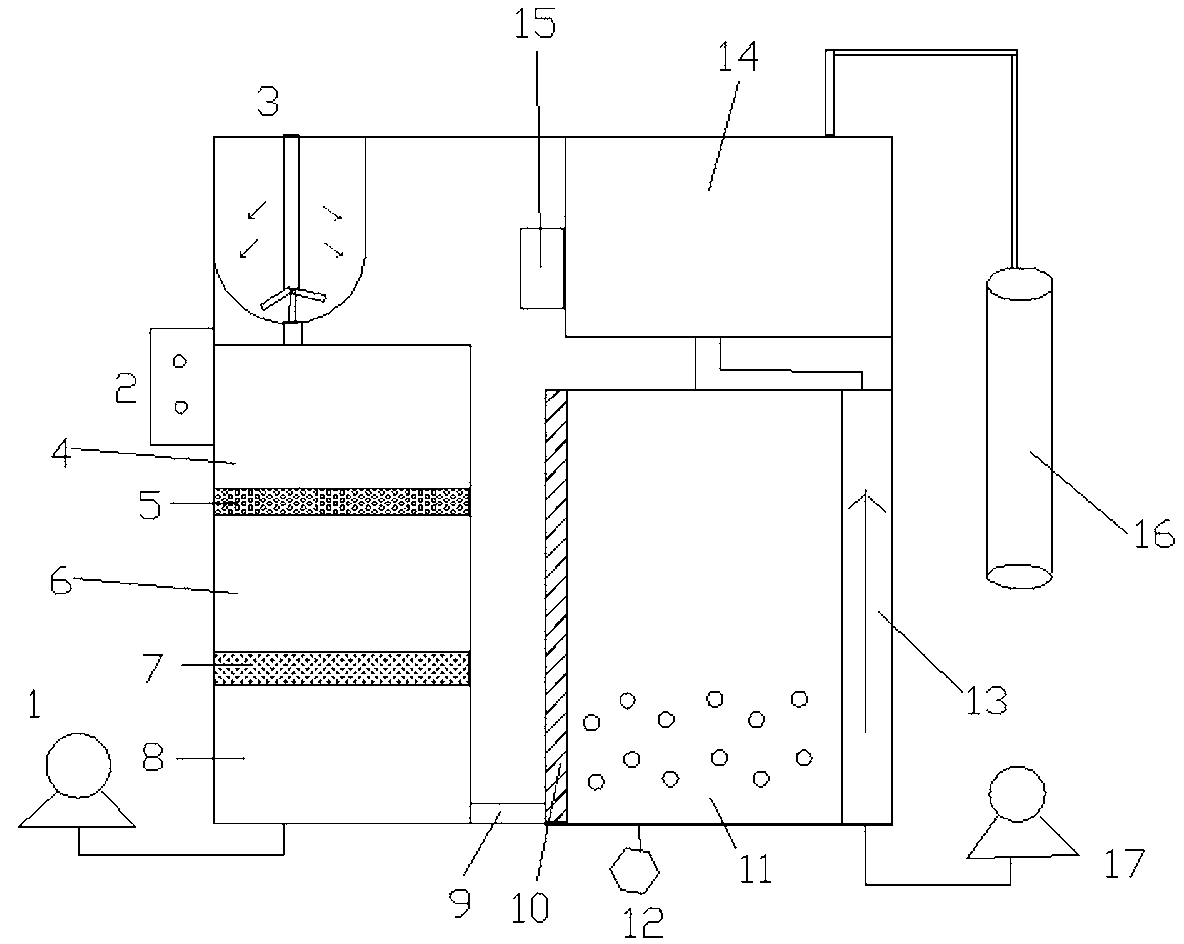

本发明涉及表面活性剂炼油废水中去除高浓度氨氮装置,属于污水处理领域,本发明以提升泵(1)、电控装置(2)、搅拌器(3)、废水池(4)、过滤网(5)、隔油池(6)、油水分离器(7)、气浮池(8)、通水管(9)、提篮格栅(10)、MBR反应池(11)、液位计(12)、膜组件(13)、缺氧池(14)、药液箱(15)、存水柱(16)、空气压缩机(17)构成;采用的膜组件是中空纤维膜组件,亲水性强,不易断丝;此装置节约生产成本,为炼油企业减少了废水的排放量,使得处理中的废水去氨氮率从以往的67.8-82.4%提高到了99.8%以上,减轻了对环境的污染。

权利要求书

1.表面活性剂炼油废水中去除高浓度氨氮装置,其特征在于:该装置由提升泵(1)、电控装置(2)、搅拌器(3)、废水池(4)、过滤网(5)、隔油池(6)、油水分离器(7)、气浮池(8)、通水管(9)、提篮格栅(10)、MBR反应池(11)、液位计(12)、膜组件(13)、缺氧池(14)、药液箱(15)、存水柱(16)、空气压缩机(17)构成;隔油池(6)上层是过滤网(5),下层是油水分离器(7),与废水池(4)、气浮池(8)相连接;搅拌器(3)位于废水池(4)上方;MBR反应池(11)左边为提篮格栅(10),右边为膜组件(13),下方设有液位计(12),上方与缺氧池(14)连接。

2.根据权利要求1所述的表面活性剂炼油废水中去除高浓度氨氮装置,其特征在于:所述的过滤网(5)为100-120目过滤筛网;油水分离器(7)为140-160目过滤筛网。

3.根据权利要求1所述的表面活性剂炼油废水中去除高浓度氨氮装置,其特征在于:所述的提篮格栅(10)间隙为15-30mm,过栅流速为0.6-1.0m/s,每日栅渣量0.15-0.45m2。

4.根据权利要求1所述的表面活性剂炼油废水中去除高浓度氨氮装置,其特征在于:所述的MBR反应池(11)pH值在6-8,最小透过水量31.0m3/d。

5.根据权利要求1所述的表面活性剂炼油废水中去除高浓度氨氮装置,其特征在于:所述的膜组件(13)采用的是中空纤维膜组件,膜孔径为 0.1~0.2μm,膜内径为320~350μm,膜壁厚为40~50μm,膜通量12-15L/m2?h,操作压力1.55Mpa。

6. 根据权利要求1所述的表面活性剂炼油废水中去除高浓度氨氮装置,其特征在于:所述的缺氧池(14)进行反硝化脱氮,溶解氧控制在0.2-0.5mg/l,时间控制在2.0h左右;药液箱(15)药液成分为表面活性剂二辛基琥珀酸磺酸钠。

说明书

表面活性剂炼油废水中去除高浓度氨氮装置

技术领域

本发明公开了表面活性剂炼油废水中去除高浓度氨氮装置,属于污水处理领域。

背景技术

炼油废水是炼油化工行业生产、运行过程中产生的不可直接利用的污染水,废水中含有高浓度的氨氮,过量氨氮排入水体将导致水体富营养化,降低水体观赏价值,并且被氧化生成的硝酸盐和亚硝酸盐还会影响水生生物甚至人类健康。

目前,利用催化剂催化作用使废水中高浓度氨氮转化成氮气的方法已成为可能,例如:李鱼、张荣等在文献“Co_Bi催化剂催化湿法氧化降解垃圾渗滤液中的氨氮”中描述的一种以Co/Bi催化剂对高浓度氨氮废水进行处理,氨气直接转化为氮气排放,但需要在高温125~320℃,高压0.5~2.0MPa条件下才起催化作用,这势必造成能源的巨大消耗,由此带来的处理费用过于昂贵,无法在实际生成中运行。传统的蒸氨法是以水蒸气为吹脱介质,但同时需要强碱性环境,且废水中的氨氮以NH3的形式排放入空气中,容易造成二次污染风险,为了消除对环境所带来的二次污染,人们一般采用H2O或稀硫酸吸收氨气, 但这种利用吸收处理方法得到的产品不纯,且浓度过低,没有市场价值,仍然是一种以高浓度氨氮存在着的废水。

发明内容

本发明的目的在于针对已有技术方案的不足,提供了表面活性剂炼油废水中去除高浓度氨氮装置,解决了现有技术中污染大,成本高,氨氮去除率低的问题。

为了达到上述目的,本发明所采用的具体技术方案是:表面活性剂炼油废水中去除高浓度氨氮装置是由提升泵(1)、电控装置(2)、搅拌器(3)、废水池(4)、过滤网(5)、隔油池(6)、油水分离器(7)、气浮池(8)、通水管(9)、提篮格栅(10)、MBR反应池(11)、液位计(12)、膜组件(13)、缺氧池(14)、药液箱(15)、存水柱(16)、空气压缩机(17)构成;其结构构造为,隔油池(6)上层是过滤网(5),下层是油水分离器(7),与废水池(4)、气浮池(8)相连接;所述搅拌器(3)位于废水池(4)上方;MBR反应池(11)左边为提篮格栅(10),右边为膜组件(13),下方设有液位计(12),上方与缺氧池(14)连接。

所述的过滤网(5)为100-120目过滤筛网;油水分离器(7)为140-160目过滤筛网。

所述的提篮格栅(10)间隙为15-30mm,过栅流速为0.6-1.0m/s,每日栅渣量0.15-0.45m2。

所述的MBR反应池(11)pH值在6-8,最小透过水量31.0m3/d。

所述的膜组件(13)采用的是中空纤维膜组件,膜孔径为 0.1~0.2μm,膜内径为320~350μm,膜壁厚为40~50μm,膜通量12-15L/m2h,操作压力1.55Mpa。

所述的缺氧池(14)进行反硝化脱氮,溶解氧控制在0.2-0.5mg/l,时间控制在2.0h左右;药液箱(15)药液成分为表面活性剂二辛基琥珀酸磺酸钠。

[0011] 本发明的工作原理是:搅拌器(3)位于废水池(4)上部,用以保证废水池(4)的水质均匀,被搅拌均匀的废水在过滤网(5)为100-120目过滤筛网中首次颗粒筛选,经过过滤网(5)过滤的废水流入隔油池(6),在油水分离器(7)为140-160目过滤筛网中有效分离重油污以及污水,分离所得的污水再次通过通水管(9)经过提篮格栅(10),是用以二次截阻剩余的呈悬浮或漂浮状态的固体污染物,以免堵塞MBR反应池(11),MBR反应池(11)因其有效的截留作用,可保留世代周期较长的微生物,可实现对污水深度净化,同时硝化菌在系统内能充分繁殖,其硝化效果明显,对深度脱氮提供可能,为下面脱氨氮提供基础,膜组件(13)采用的是中空纤维膜组件,亲水性强,不易断丝,空气压缩机(17)对MBR反应池(11)内进行曝气,液位计(12)控制曝气量的大小,处理中的废水通过通水管(9)进入缺氧池(14),缺氧池(14)为反硝化脱氨氮,溶解氧控制在0.2-0.5mg/l,时间控制在2.0h左右,由于缺氧池(14)还设置了药液箱(15),药液箱(15)药液成分为表面活性剂,表面活性剂成分为二辛基琥珀酸磺酸钠;表面活性剂更加高效使得处理中的废水去氨氮率从以往的67.8-82.4%上升到了99.8%以上。

本发明的显著优势在于:

(1)药液箱中的表面活性剂在缺氧池反硝化脱氨氮中实用、高效;

(2)采用的膜组件是中空纤维膜组件,亲水性强,不易断丝;

(3)此装置节约生产成本,为炼油企业减少了废水的排放量,也减轻了对环境的污染。