申请日2012.12.27

公开(公告)日2013.04.17

IPC分类号C02F103/16; C02F9/06

摘要

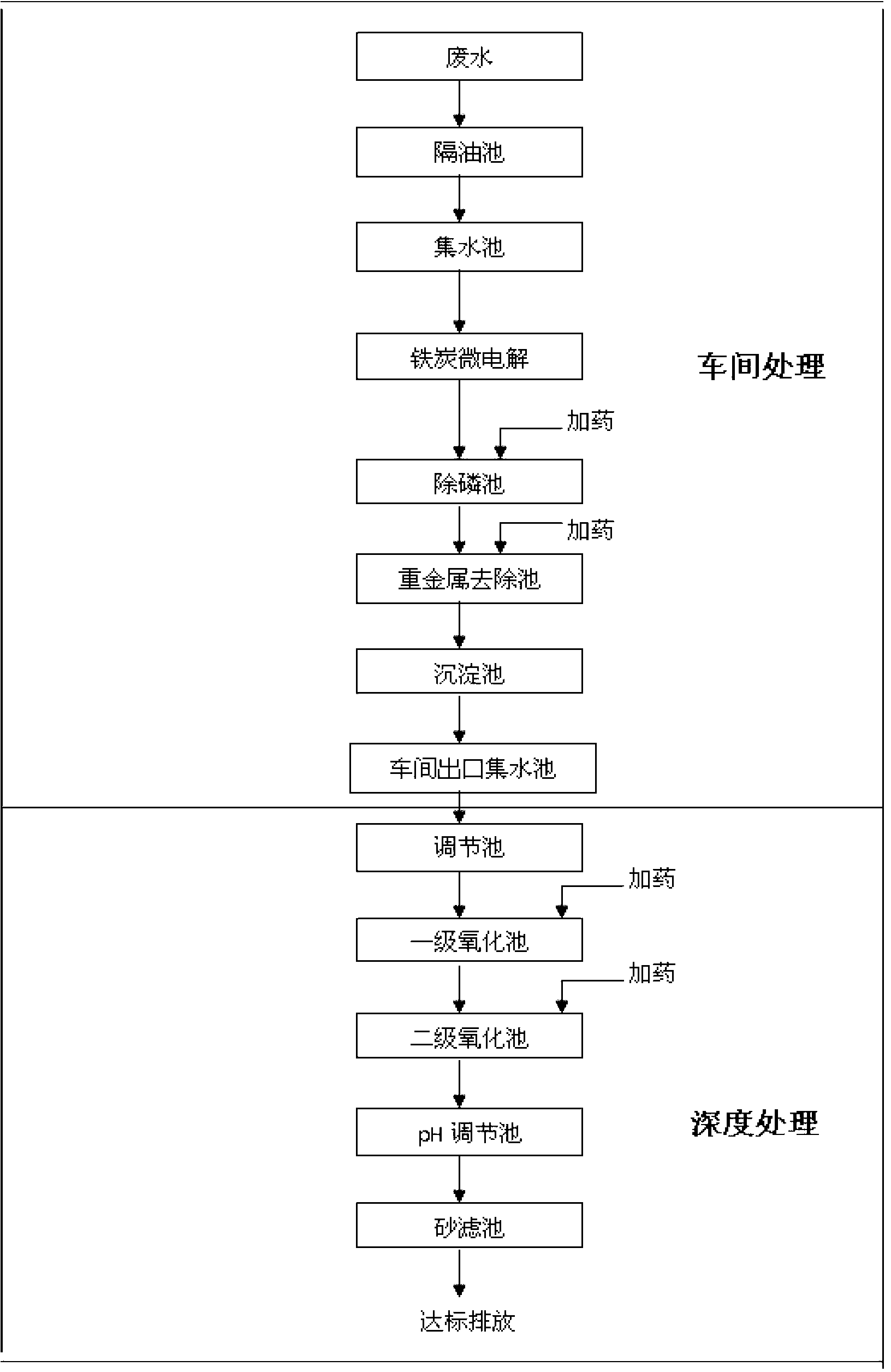

本发明属于水污染防治技术领域,具体涉及一种稀土冶炼废水处理工艺;本发明提供一种投资低,操作简单,处理效率高的废水处理组合工艺实现了稀土冶炼废水达标排放;该工艺包括车间处理单元和深度处理单元两部分,废水先由车间处理单元进行处理后流入深度处理单元进行再处理;本工艺解决了新标准出台以后稀土冶炼企业废水处理中磷和重金属难以达标的问题,针对稀土冶炼废水酸度高、含盐量高,CODCr高、磷超标、重金属超标的特点,采用经济合理的“微电解—脱磷—重金属去除—高级氧化”工艺的废水处理组合流程,实现了废水达标排放。很好的解决了企业面临的问题,对企业良性运行和长远发展意义明显。

权利要求书

1.一种稀土冶炼废水处理工艺,其特征在于:包括车间处理单元和深度 处理单元两部分,废水先由车间处理单元进行处理后流入深度处理单元进行 再处理。

2.根据权利要求1所述的一种稀土冶炼废水处理工艺,其特征在于:所 述的车间处理单元包括以下步骤:

第一步,废水进入隔油系统进行隔油处理,隔油系统采用斜板隔油池, 废水沿板面向下流动,从出水堰排出;水中的油类物质沿板的下表面向上流 动,经集油管收集排出;

第二步,经隔油处理后的废水进入集水池暂存,通过泵提升至铁碳微电 解床,床下部设有布气管,通过风机提供空气向水中注入空气;

第三步,经铁碳微电解后的废水进入除磷池,加入除磷剂石灰乳;

第四步,经过除磷池的废水进入重金属去除池,先加入无机重金属沉淀 剂,反应完全后加入有机重金属去除剂;

第五步,经有重金属去除的废水进入竖流沉淀池进行沉淀分离。

3.根据权利要求1所述的一种稀土冶炼废水处理工艺,其特征在于: 所述的深度处理单元包括以下步骤:

第一步,经车间处理单元处理后的清水进入调节池贮存;

第二部,将调节池内贮存的清水打入一级氧化池,加入氯酸钠进行氧化;

第三步,将经一级氧化池氧化后的废液打入二级氧化池,加入次氯酸钠 进行氧化;

第四步,经二次氧化的废液进入pH调节池,向废液中加入盐酸;

第五步,经pH调节池处理后的废液流入砂虑系统。

4.根据权利要求2所述的一种稀土冶炼废水处理工艺,其特征在于:所 述的车间单元采用工艺参数如下:

隔油系统的工艺参数为:

表面负荷:0.6~0.8m3/(m2·h)

池内水平流流速:2.6mm/s

有效停留时间:50~60min

斜板倾角:60°

铁碳电解系统采用的工艺参数为:

铁碳微电解反应pH值:3.5~4.0

铁碳微电解反应时间:1.5h~2.5h

反应过程通气量:0.01~0.015m3空气/(min·m2池表面积)

除磷过程采用的工艺参数为:

反应pH:9~10

反应时间:0.5~2.5h

控制摩尔比Ca/P:3/1~5/1,

重金属去除池采用的工艺参数为:

竖流沉淀池工艺参数:表面负荷:0.7m3/(m2·h)

沉淀时间:1.5h。

5.根据权利要求3所述的一种稀土冶炼废水处理工艺,其特征在于:

所述的深度处理单元采用工艺参数如下:

一级氧化过程采用的参数为:

氯系氧化剂1加药量:0.5~2g/L

反应时间:0.5~2h

曝气搅拌强度:0.01m3空气/(min·m2池表面积) 二级氧化过程采用的参数为:

氯系氧化剂2加药量:1~3g/L

反应时间:0.5~2h

曝气搅拌强度:0.01m3空气/(min·m2池表面积) 砂虑系统采用的参数为:

采用普通快滤池结构

砂滤池的设计滤速为5m/h

砂滤池反冲强度12L/m2·s。

说明书

稀土冶炼废水处理工艺

技术领域

本发明属于本发明属水污染防治技术领域,具体涉及一种稀土冶炼废水 处理工艺。

背景技术

我国稀土加工应用产业经过50余年的发展,已形成包括采矿、选矿、分 离、冶炼、加工整个产业链。我国目前工业生产中大量使用的稀土矿物有三 种:包头混合稀土、氟碳铈矿、离子吸附型稀土矿。针对上述三大稀土矿产 资源,我国形成了各自独立但又彼此相互关联的稀土矿采选和冶炼分离工艺 技术,可归纳为:精矿分解提取→稀土分组、分离→稀土金属及合金制备三 大段。

目前,我国稀土分组、分离工业几乎全部采用液—液萃取法,而且主要 为HCl体系。主要萃取体系有①NH4+皂化P507—HCl萃取,②Na+皂化 P507—HCL萃取,③环烷酸萃钇,④其他萃取体系,如P923-H2SO4萃铈、 N1923-H2SO4萃钍等。

稀土冶炼、萃取分离生产过程中,需使用大量的酸碱、萃取剂等化工原 材料,造成生产产生的废水中污染物种类多、污染物量大、不易分离、难以 净化,严重污染周围环境。

国家对稀土企业的环保要求越来越严格。2011年颁布实施的《稀土工 业污染物排放标准》(GB26451-2011)对企业提出较严格的标准限值要求;对 稀土冶炼企业的废水 污染物控制项目主要有pH值、悬浮物、氟化物、石油 类、化学需氧量、总磷、总氮、氨氮、铀钍总量、总镉、总铅、总锌、总砷 等。治理污染,保护环境,是每一个企业义不容辞的义务。稀土冶炼废水处 理工艺的研究实施是十分必要和迫切的。

目前,重金属废水处理的方法大致可以分为三大类:(1)化学法、(2)物理 处理法、(3)生物处理法。

(1)化学法

化学法主要包括化学沉淀法和电解法,主要适用于含较高浓度重金属离 子废水的处理,化学法是目前国内外处理含重金属废水的主要方法。

1)化学沉淀法

化学沉淀法的原理是通过化学反应使废水中呈溶解状态的重金属转变为 不溶于水的重金属化合物,通过过滤和分离使沉淀物从水溶液中去除,包括 中和沉淀法、硫化物沉淀法、铁氧体共沉淀法。由于受沉淀剂和环境条件的 影响,沉淀法往往出水浓度达不到要求,需作进一步处理,产生的沉淀物必 须很好地处理与处置,否则会造成二次污染。

2)电解法

电解法是利用金属的电化学性质,金属离子在电解时能够从相对高浓度 的溶液中分离出来,然后加以利用。电解法主要用于电镀废水的处理,这种 方法的缺点是水中的重金属离子浓度不能降的很低。所以,电解法不适于处 理较低浓度的含重金属离子的废水。

(2)物理处理法

物理处理法主要包含溶剂萃取分离、离子交换法、膜分离技术及吸附法。

1)溶剂萃取分离

溶剂萃取法是分离和净化物质常用的方法。由于液液接触,可连续操作, 分离效果较好。使用这种方法时,要选择有较高选择性的萃取剂,在萃取操 作时要注意选择水相酸度。尽管萃取法有较大优越性,然而溶剂在萃取过程 中的流失和再生过程中能源消耗大,使这种方法存在一定局限性,应用受到 很大的限制。

2)离子交换法

是重金属离子与离子交换剂进行交换,达到去除废水中重金属离子的方 法。常用的离子交换剂有阳离子交换树脂、阴离子交换树脂、螯合树脂等。 近年来,离子交换法在电镀废水深度处理、高价金属盐类的回收等方面,离 子交换法越来越展现出其优势。离子交换法是一种重要的电镀废水治理方法, 处理容量大,出水水质好,可回收重金属资源,对环境无二次污染,但离子 交换剂易氧化失效,再生频繁,操作费用高。

3)膜分离技术

膜分离技术是利用一种特殊的半透膜,在外界压力的作用下,不改变溶 液中化学形态的基础上,将溶剂和溶质进行分离或浓缩的方法,包括电渗析 和隔膜电解。隔膜电解实际上是把电渗析与电解组合起来的一种方法。上述 方法在运行中都遇到了电极极化、结垢和腐蚀等问题。

4)吸附法

吸附法是利用多孔性固态物质吸附去除水中重金属离子的一种有效方 法。吸附法的关键技术是吸附剂的选择,传统吸附剂是活性炭。活性炭有很 强吸附能力,去除率高,但活性炭再生效率低,处理水质很难达到回用要求, 价格贵,应用受到限制。

(3)生物处理法

生物处理法是借助微生物或植物的絮凝、吸收、积累、富集等作用去除 废水中重金属的方法,包括生物吸附、生物絮凝、植物修复等方法。

1)生物吸附法的吸附容量易受环境因素的影响,微生物对重金属的吸附 具有选择性,而重金属废水常含有多种有害重金属,影响微生物的作用,应 用上受限制。

2)生物絮凝法是利用微生物或微生物产生的代谢物进行絮凝沉淀的一种 除污方法。生物絮凝法的开发虽然不到20年,却已经发现有17种以上的微 生物具有较好的絮凝功能,并且大多数微生物可以用来处理重金属。生物絮 凝法具有安全无毒、絮凝效率高、絮凝物易于分离等优点,具有广阔的发展 前景。

3)植物修复法是指利用高等植物通过吸收、沉淀、富集等作用降低已有 污染的土壤或地表水的重金属含量,以达到治理污染、修复环境的目的。在 植物修复技术中能利用的植物有藻类植物、草本植物、木本植物等。藻类净 化重金属废水的能力主要表现在对重金属具有很强的吸附力。木本植物来处 理污染水体,具有净化效果好,处理量大,受气候影响小,不易造成二次污 染等优点,越来越受到人们的重视。以木本植物为主体的重金属废水处理技 术,能切断有毒有害物质进入人体和家畜的食物链,避免了二次污染,可以 定向栽培,在治污的同时,还可以美化环境,获得一定的经济效益,是一种 理想的环境修复方法。

综上所述,虽然化学法、物理化学法、生物法都可以治理和回收废水中 的重金属,但由于生物法处理重金属废水成本低、效益高、易管理、无二次 污染、有利于生态环境的改善。因此生物法具有更加广阔的发展前景,但对 于废水中的含盐量有一定的限制。电化学法处理重金属废水,可以回收资源, 但由于废水中重金属的浓度一般较低,用传统的电化学法来处理,电流效率 较低,电能消耗较高。

发明内容

本发明的目的是,针对现有技术不足,提供一种投资低,操作简单,处 理效率高的废水处理组合工艺实现了稀土冶炼废水达标排放。

本发明所采用的技术方案是:

一种稀土冶炼废水处理工艺,包括车间处理单元和深度处理单元两部分, 废水先由车间处理单元进行处理后流入深度处理单元进行再处理。

如上所述的一种稀土冶炼废水处理工艺,其中,所述的车间处理单元包 括以下步骤:

第一步,废水进入隔油系统进行隔油处理,隔油系统采用斜板隔油池, 废水沿板面向下流动,从出水堰排出;水中的油类物质沿板的下表面向上流 动,经集油管收集排出;

第二步,经隔油处理后的废水进入集水池暂存,通过泵提升至铁碳微电 解床,床下部设有布气管,通过风机提供空气向水中注入空气;

第三步,经铁碳微电解后的废水进入除磷池,加入除磷剂石灰乳;

第四步,经过除磷池的废水进入重金属去除池,先加入无机重金属沉淀 剂,反应完全后加入有机重金属去除剂;

第五步,经有重金属去除的废水进入竖流沉淀池进行沉淀分离。

如上所述的一种稀土冶炼废水处理工艺,其特征在于:

所述的深度处理单元包括以下步骤:

第一步,经车间处理单元处理后的清水进入调节池贮存;

第二部,将调节池内贮存的清水打入一级氧化池,加入氯酸钠进行氧化;

第三步,将经一级氧化池氧化后的废液打入二级氧化池,加入次氯酸钠 进行氧化;

第四步,经二次氧化的废液进入pH调节池,向废液中加入盐酸;

第五步,经pH调节池处理后的废液流入砂虑系统。

所述的一种稀土冶炼废水处理工艺,所述的车间单元采用工艺参数如下: 隔油系统的工艺参数为:

表面负荷:0.6~0.8m3/(m2·h)

池内水平流流速:2.6mm/s

有效停留时间:50~60min

斜板倾角:60°

铁碳电解系统采用的工艺参数为:

铁碳微电解反应pH值:3.5~4.0

铁碳微电解反应时间:1.5h~2.5h

反应过程通气量:0.01~0.015m3空气/(min·m2池表面积)

除磷过程采用的工艺参数为:

反应pH:9~10

反应时间:0.5~2.5h

控制Ca/P:3/1~5/1(摩尔比)

重金属去除池采用的工艺参数为:

竖流沉淀池工艺参数:表面负荷:0.7m3/(m2·h)

沉淀时间:1.5h

如上所述的一种稀土冶炼废水处理工艺,所述的深度处理单元采用工艺 参数如下:

一级氧化过程采用的参数为:

氯系氧化剂1加药量:0.5~2g/L

反应时间:0.5~2h

曝气搅拌强度:0.01m3空气/(min·m2池表面积)

二级氧化过程采用的参数为:

氯系氧化剂2加药量:1~3g/L

反应时间:0.5~2h

曝气搅拌强度:0.01m3空气/(min·m2池表面积)

砂虑系统采用的参数为:

采用普通快滤池结构

砂滤池的设计滤速为5m/h

砂滤池反冲强度12L/m2·s

本发明的有益效果是:

本发明解决了新标准出台以后稀土冶炼企业废水处理中磷和重金属难以 达标的问题,针对稀土冶炼废水酸度高、含盐量高,CODCr高、磷超标、重 金属超标的特点,采用经济合理的“微电解—脱磷—重金属去除—高级氧化” 工艺的废水处理组合流程,实现了废水达标排放。很好的解决了企业面临的 问题,对企业良性运行和长远发展意义明显。

本处理工艺是采用物化组合工艺,避开了高含盐废水不易生物处理的难 点;同时配合工艺实施需要的构筑物和设备简单,避免了以往回收酸等工艺 中对设备材质的特殊要求,大大降低了投资成本;工程建设周期短、投产快; 适宜的加药量和反应时间保证了磷的去除效果;分步沉淀重金属在保证处理 效果的基础上降低了沉淀剂用量。