申请日2013.07.01

公开(公告)日2013.09.11

IPC分类号C02F9/14

摘要

本发明提供一种碎煤加压气化废水回用的处理方法、处理系统及应用。所述处理方法包括以下步骤:(1)将碎煤加压气化废水进行吸附处理,得到混合液和沉淀物;(2)将步骤(1)中得到的混合液进行脱氮处理,得到脱氮处理液;(3)将步骤(2)中得到的脱氮处理液进行膜生物反应处理,得到膜生物反应处理液;(4)将步骤(3)中得到的膜生物反应处理液进行超滤处理,得到超滤处理液;(5)将步骤(4)中得到的超滤处理液进行反渗透处理,得到回用水。本发明具有工艺流程短、占地面积少、出水稳定、易于控制等优点,解决了现有工艺中占地面积大、运行成本高、工艺流程复杂的缺点。

权利要求书

1.一种碎煤加压气化废水回用的处理方法,该方法包括以下步骤:

(1)将碎煤加压气化废水进行吸附处理,得到混合液和沉淀物;

(2)将步骤(1)中得到的混合液进行脱氮处理,得到脱氮处理液;

(3)将步骤(2)中得到的脱氮处理液进行膜生物反应处理,得到膜生 物反应处理液;

(4)将步骤(3)中得到的膜生物反应处理液进行超滤处理,得到超滤 处理液;

(5)将步骤(4)中得到的超滤处理液进行反渗透处理,得到回用水。

2.根据权利要求1所述的方法,其特征在于,所述方法在步骤(1) 之前还可以包括步骤(1’):对碎煤加压气化废水进行调节处理,优选地, 所述调节处理的水力停留时间为12~24小时;进一步优选地,所述调节 处理是在调节池中进行的,更优选地,所述调节池内设置有搅拌装置,最 优选地,所述搅拌装置的搅拌功率为4~8w/m3。

3.根据权利要求1或2所述的方法,其特征在于,步骤(1)中所述 的吸附处理依次包括一级处理和二级处理;优选地,所述一级处理依次包 括一级吸附处理和一级沉淀处理,更优选地,所述一级吸附处理是在一级 吸附池中进行的,最优选地,所述一级吸附处理的吸附时间为2~4h;进 一步优选地,所述一级沉淀处理是在一级沉淀池中进行的,得到一级混合 液和一级沉淀物,更优选地,所述一级沉淀处理的沉淀时间为2~5h,最 优选地,将一级沉淀物排出一级沉淀池;再进一步优选地,所述二级处理 依次包括二级吸附处理和二级沉淀处理,更优选地,所述二级吸附处理是 在投加了吸附剂的二级吸附池中进行的,最优选地,所述二级吸附处理的 吸附时间为3~5h;又进一步优选地,所述二级沉淀处理是在投加了混凝 剂的二级沉淀池中进行的,得到混合液和沉淀物,更优选地,所述二级沉 淀处理的沉淀时间为3~5h,最优选地,所述沉淀物回流至一级吸附池。

4.根据权利要求3所述的方法,其特征在于,所述吸附剂为活性焦粉, 优选地,所述活性焦粉的粒径为0.075~0.15mm和0.15~0.25mm,更优选 地,粒径为0.075~0.15mm的活性焦粉占活性焦粉总质量的40~50%,粒 径为0.15~0.25mm的活性焦粉占活性焦粉总质量的50~60%;进一步优 选地,所述活性焦粉的投加量与二级吸附池中的进水流量的质量比为 1:200~1:10,更优选地,所述活性焦粉的投加量与二级吸附池中的进水流 量的质量比为1:100~1:30;再进一步优选地,所述混凝剂为聚合氯化铝或 聚合氯化铁,更优选地,所述混凝剂为聚合氯化铁,最优选地,所述混凝 剂的投加量为50~150mg/L;又进一步优选地,所述混凝剂的投加量为 80mg/L。

5.根据权利要求1至4中任一项所述的方法,其特征在于,步骤(2) 中所述的脱氮处理是在缺氧池中进行的,优选地,所述缺氧池中的硝化液 回流比为50~200%,优选为100%;进一步优选地,步骤(3)中所述的 膜生物反应处理是在膜生物反应器中进行的,更优选地,所述膜生物反应 器采用的膜为中空纤维帘式膜或平板式膜,最优选地,所述膜生物反应器 采用的膜为平板式膜。

6.根据权利要求1至5中任一项所述的方法,其特征在于,步骤(4) 中所述的超滤处理是在超滤系统中进行的,优选地,所述超滤系统包括超 滤膜,更优选地,所述超滤膜为外压式超滤膜或内压式超滤膜,最优选地, 所述超滤膜为外压式超滤膜;进一步优选地,步骤(5)中所述的反渗透 处理是在反渗透系统中进行的,更优选地,所述反渗透系统包括反渗透膜, 最优选地,所述反渗透膜为抗污染型反渗透膜;再进一步优选地,步骤(5) 中得到回用水的pH值为6.5~7.5,CODcr浓度≤20mg/L,以苯酚计,单 元酚浓度≤1mg/L、多元酚浓度≤1mg/L,氨氮浓度≤1mg/L。

7.一种用于权利要求1至6中任一项所述方法的碎煤加压气化废水回 用的处理系统,其特征在于,所述系统包括依次连通的吸附单元、脱氮单 元、膜生物反应单元、超滤单元和反渗透单元;优选地,所述吸附单元包 括一级吸附池、一级沉淀池、二级吸附池和二级沉淀池,更优选地,所述 一级吸附池内设置有搅拌装置,最优选地,所述二级吸附池内设置有搅拌 装置;再优选地,所述脱氮单元包括缺氧池;进一步优选地,所述膜生物 反应单元包括膜生物反应器,更选地,所述膜生物反应器采用的膜为中空 纤维帘式膜或平板式膜,最优选地,所述膜生物反应器采用的膜为平板式 膜;又进一步优选地,所述超滤单元包括超滤系统,优选地,所述超滤系 统包括超滤膜,更优选地,所述超滤膜为外压式超滤膜或内压式超滤膜, 最优选地,所述超滤膜为外压式超滤膜;再进一步优选地,所述反渗透单 元包括反渗透系统,优选地,反渗透系统包括反渗透膜,更优选地,所述 反渗透膜为抗污染型反渗透膜。

8.根据权利要求7所述的系统,其特征在于,所述系统还可以包括与 一级吸附池连通的调节单元,优选地,所述调节单元包括调节池,更优选 地,所述调节池内设置有搅拌装置。

9.一种根据权利要求1至6中任一项所述的方法或权利要求7至8 中任一项所述的系统在处理碎煤加压气化废水中的应用。

说明书

一种碎煤加压气化废水回用的处理方法、处理系统及应用

技术领域

本发明属于污水处理技术领域,涉及一种碎煤加压气化废水处理技术。 具体地,本发明涉及一种碎煤加压气化废水回用的处理方法、处理系统及应 用。

背景技术

碎煤加压气化废水中含有大量的氨氮、酚类物质、油类物质、氰化物、 单环芳烃和多环芳烃以及含氮、硫、氧的杂环化合物等物质,其中废水的 CODcr浓度在4000~5000mg/L,单元酚(以苯酚计)为450~550mg/L,多 元酚(以苯酚计)为500~600mg/L,氨氮为200~300mg/L。碎煤加压气化 废水具有废水排放量大、有机物浓度高、氨氮浓度高等特点,是世界上公认 的难处理工业废水之一。

目前碎煤加压气化废水处理普遍采用序批式活性污泥法(即Sequencing Batch Reactor Activated Sludge Process,简称SBR法)、缺氧/好氧法((即 Anoxic/Oxic,简称A/O法)工艺及多级A/O工艺生物处理技术,生物处理 后水质指标不能达到国家规定的排放标准,往往在生化处理后采用混凝处 理、石英砂过滤处理等手段使其出水CODcr控制在100mg/L左右,悬浮固体 30mg/L左右,溶解固形物(TDS)1500~2500mg/L左右,处理后能够达到 排放标准,但该工艺具有停留时间长、占地面积大、出水有机物浓度高且水 质不稳定等缺点。由于排放废水中含有的有机物主要为难降解有机物且为大 分子有机物,直接采用膜处理工艺时容易污染膜而造成膜处理系统不能正常 运转,因此,研究一种新型碎煤加压气化废水处理技术对于碎煤加压气化废 水的回用具有重要意义。

发明内容

针对上述技术缺陷,本发明的一个目的是提供一种具备水力停留时间 短、占地面积小、运行稳定的碎煤加压气化废水回用处理方法,本发明的另 一个目的是提供一种碎煤加压气化废水回用的处理系统,本发明的再一个目 的是提供一种上述处理方法和处理系统的用途。

除非另有说明,本发明中的CODcr是指采用重铬酸钾(K2Cr2O7)作为氧化 剂测定出的化学耗氧量,即重铬酸盐指数。

除非另有说明,本发明中的回流比是指回流量与通入原水水量的体积 比。

除非另有说明,本发明中的反渗透回收率是指与原水流量相关的透出水 流量。

除非另有说明,本发明中所述的搅拌装置均指本领域中公知的能够起到 搅拌、混合作用的常规装置。

一般情况下,在本领域中未经处理的碎煤加压气化废水的CODcr浓度为 3500~4500mg/L、氨氮浓度为200~300mg/L,所述碎煤加压气化废水中的 单元酚(以苯酚计)浓度为450~550mg/L、多元酚(以苯酚计)浓度为500~ 600mg/L。

一方面,本发明提供了一种碎煤加压气化废水回用的处理方法,该方 法包括以下步骤:

(1)将碎煤加压气化废水进行吸附处理,得到混合液和沉淀物;

(2)将步骤(1)中得到的混合液进行脱氮处理,得到脱氮处理液;

(3)将步骤(2)中得到的脱氮处理液进行膜生物反应处理,得到膜 生物反应处理液;

(4)将步骤(3)中得到的膜生物反应处理液进行超滤处理,得到超 滤处理液;

(5)将步骤(4)中得到的超滤处理液进行反渗透处理,得到回用水。

在本发明的一个优选实施方案中,所述方法在步骤(1)之前还可以 包括步骤(1’):对碎煤加压气化废水进行调节处理,优选地,所述调节处 理的水力停留时间为12~24小时;进一步优选地,所述调节处理是在调 节池中进行的,更优选地,所述调节池内设置有搅拌装置,最优选地,所 述搅拌装置的搅拌功率为4~8w/m3。

根据本发明所述的方法,步骤(1)中所述的吸附处理依次包括一级 级处理和二级处理;优选地,所述一级处理依次包括一级吸附处理和一级 沉淀处理,更优选地,所述一级吸附处理是在一级吸附池中进行的,最优 选地,所述一级吸附处理的吸附时间为2~4h;进一步优选地,所述一级 沉淀处理是在一级沉淀池中进行的,得到一级混合液和一级沉淀物,更优 选地,所述一级沉淀处理的沉淀时间为2~5h,最优选地,将一级沉淀物 排出一级沉淀池;再进一步优选地,所述二级处理依次包括二级吸附处理 和二级沉淀处理,更优选地,所述二级吸附处理是在投加了吸附剂的二级 吸附池中进行的,最优选地,所述二级吸附处理的吸附时间为3~5h;又 进一步优选地,所述二级沉淀处理是在投加了混凝剂的二级沉淀池中进行 的,得到混合液和沉淀物,更优选地,所述二级沉淀处理的沉淀时间为3~ 5h,最优选地,所述沉淀物回流至一级吸附池。根据本发明所述的方法, 所述吸附剂为活性焦粉,优选地,所述活性焦粉的粒径为0.075~0.15mm 和0.15~0.25mm,更优选地,粒径为0.075~0.15mm的活性焦粉占活性焦 粉总质量的40~50%,粒径为0.15~0.25mm的活性焦粉占活性焦粉总质 量的50~60%;进一步优选地,所述活性焦粉的投加量与二级吸附池中的 进水流量的质量比为1:200~1:10,更优选地,所述活性焦粉的投加量与二 级吸附池中的进水流量的质量比为1:100~1:30;再进一步优选地,所述混 凝剂为聚合氯化铝(PAC)或聚合氯化铁(PFC),更优选地,所述混凝剂 为聚合氯化铝(PAC),最优选地,所述混凝剂的投加量为50~150mg/L; 又进一步优选地,所述混凝剂的投加量为80mg/L。

根据本发明所述的方法,步骤(2)中所述的脱氮处理是在缺氧池中 进行的,优选地,所述缺氧池中的硝化液回流比为50~200%,优选为 100%;进一步优选地,步骤(3)中所述的膜生物反应处理是在膜生物反 应器中进行的,更优选地,所述膜生物反应器采用的膜为中空纤维帘式膜 或平板式膜,最优选地,所述膜生物反应器采用的膜为平板式膜。

根据本发明所述的方法,步骤(4)中所述的超滤处理是在超滤系统 中进行的,优选地,所述超滤系统包括超滤膜,更优选地,所述超滤膜为 外压式超滤膜或内压式超滤膜,最优选地,所述超滤膜为外压式超滤膜; 进一步优选地,步骤(5)中所述的反渗透处理是在反渗透系统中进行的, 更优选地,所述反渗透系统包括反渗透膜,最优选地,所述反渗透膜为抗 污染型反渗透膜;再进一步优选地,步骤(5)中得到回用水的pH值为 6.5~7.5,CODcr浓度为≤20mg/L,以苯酚计,单元酚浓度为≤1mg/L、多 元酚浓度为≤1mg/L,氨氮浓度为≤1mg/L。

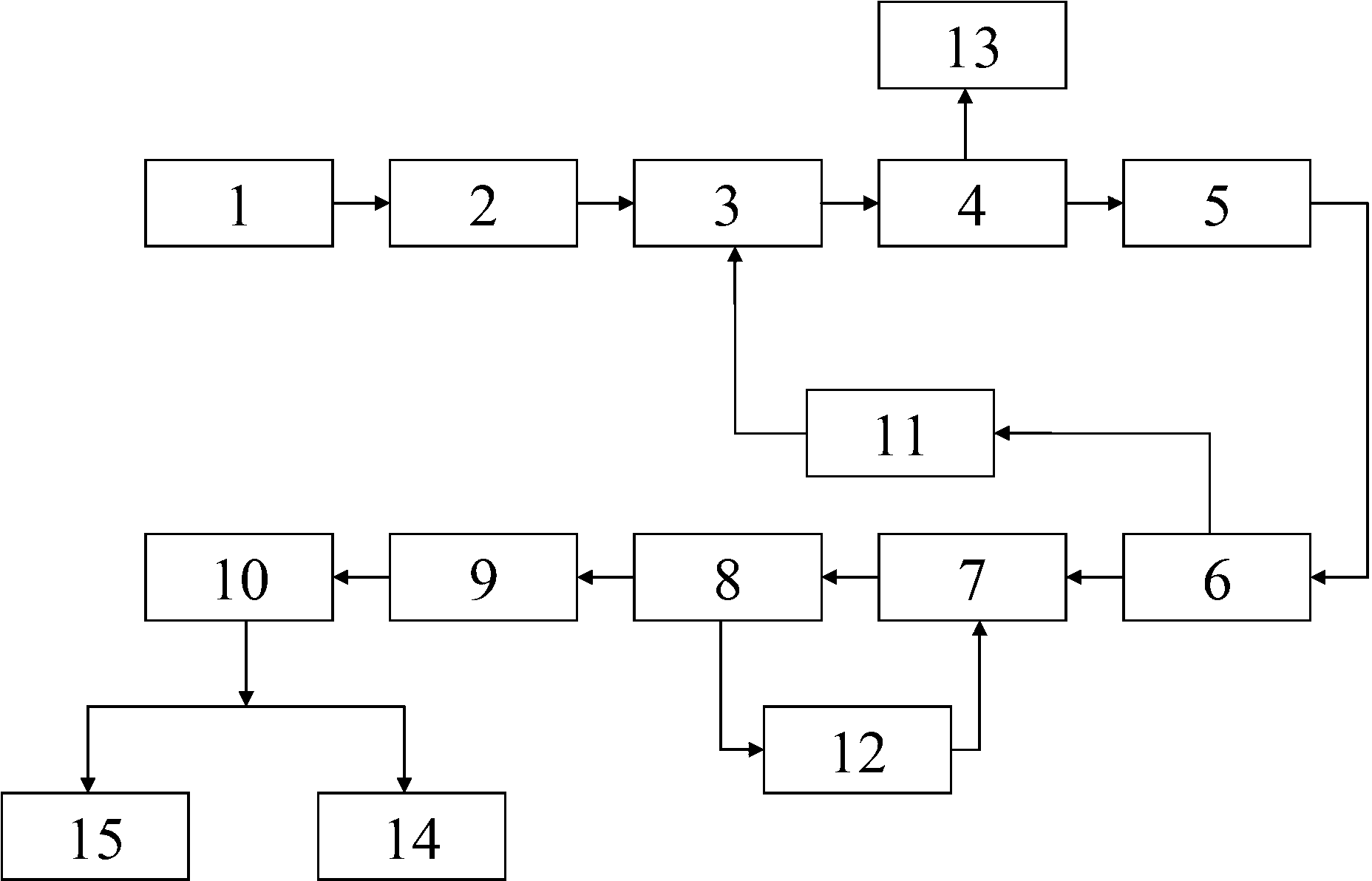

另一方面,本发明还提供一种碎煤加压气化废水回用的处理系统,该 系统包括依次连通的吸附单元、脱氮单元、膜生物反应单元、超滤单元和 反渗透单元;优选地,所述吸附单元包括一级吸附池、一级沉淀池、二级 吸附池和二级沉淀池,更优选地,所述一级吸附池内设置有搅拌装置,最 优选地,所述二级吸附池内设置有搅拌装置;再优选地,所述脱氮单元包 括缺氧池;进一步优选地,所述膜生物反应单元包括膜生物反应器,更选 地,所述膜生物反应器(以下简称MBR,即Membrane Bio-Reactor)采用 的膜为空纤维帘式膜或平板式膜,最优选地,所述膜生物反应器采用的膜 为平板式膜;又进一步优选地,所述超滤单元包括超滤系统,优选地,所 述超滤系统包括超滤膜,更优选地,所述超滤膜为外压式超滤膜或内压式 超滤膜,最优选地,所述超滤膜为外压式超滤膜;再进一步优选地,所述 反渗透单元包括反渗透系统,优选地,反渗透系统包括反渗透膜,更优选 地,所述反渗透膜为抗污染型反渗透膜。

在本发明的一个优选实施方案中,所述系统还可以包括与一级吸附池 连通的调节单元,优选地,所述调节单元包括调节池,更优选地,所述调 节池内设置有搅拌装置。

再一方面,本发明还提供一种本发明所述的处理方法和处理系统在处 理碎煤加压气化废水中的应用。

下面,通过一个优选实施方案对本发明进行进一步说明。在工作温度 (即碎煤加压气化废水的工作温度)为18~30℃的条件下,将碎煤加压气 化废水(以下简称原水)通过管道连接进入调节池,在调节池内对原水的 水质和水量进行调节处理;调节处理后由泵通过管道输送至吸附池,先后 经过一级吸附处理、一级沉淀处理、二级吸附处理和二级沉淀处理,完成 对原水中的大分子,尤其是难降解的有机物去除,改善废水的可生化性; 然后将二级沉淀池中的产水(二级沉淀池上层澄清液,即上述混合液)依 次经管道连接进入缺氧池和MBR中,在缺氧池中进行脱氮反硝化反应, 在MBR中通过反应器中的微生物和膜过滤联合作用,完成细菌、部分有 机物、胶体、悬浮物等物质的去除;将MBR产水(即上述膜生物反应处 理液)通过管道连接进入超滤系统,进一步去除细菌、部分有机物、胶体、 悬浮物等物质,所述超滤系统产水(即上述超滤处理液)通过管道连接进 入反渗透系统,在反渗透系统内完成盐类、部分有机物等物质的去除,反 渗透系统产生的产水(即上述回用水)可实现回用要求,而产生的少量反 渗透浓水经收集后可用于厂内灰场喷洒。

与现有技术相比,本发明至少具有以下有益效果:

(1)本发明将二级吸附和MBR工艺引用到CODcr浓度在3500~ 4500mg/L范围的碎煤加压气化废水,节省了占地面积,出水水质稳定, 工艺流程简单,运行成本低;

(2)本发明考虑了不同活性焦粒径配比对吸附效果及吸附沉淀池的沉 淀性能的影响,不仅能够较好的将废水中的大分子物质尤其为难降解有机物 吸附,而且改善了吸附沉淀池的沉降性能;

(3)本发明采用廉价的平均孔径为4-16nm的活性焦,不仅能够将废水 中的大分子物质尤其为难降解有机物吸附,而且改善了废水的可生化性。(4) 本发明采用二级逆流吸附过程,提高了活性焦的吸附能力,降低了活性焦的 吸附用量;

(4)本发明利用了膜分离与生物处理技术有机结合的特点,取代了传 统深度处理工艺中的曝气生物滤池或生物氧化接触工艺,以及后续的微滤或 超滤处理等工艺,膜生物反应器内的污泥浓度(高达10g/L)和污泥龄(15~ 20天)很高,强化了生化处理能力,能有效处理废水中的有机物,节省了占 地面积;

(5)本发明具有工艺流程短、占地面积少、出水稳定、易于控制等优 点,解决了现有工艺中占地面积大、运行成本高、工艺流程复杂的缺点。