申请日2014.10.17

公开(公告)日2015.02.04

IPC分类号C10L3/10; C02F9/14

摘要

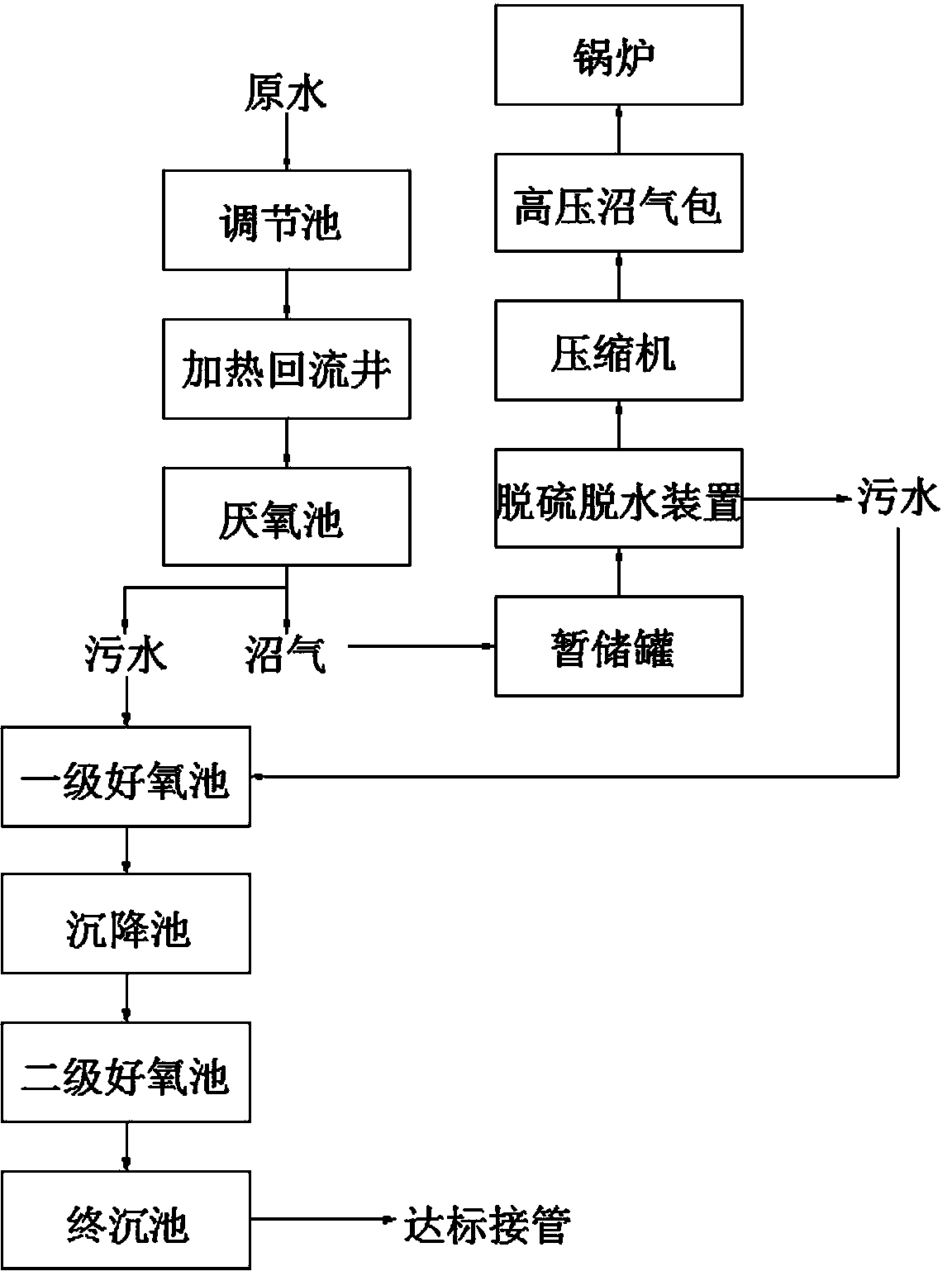

本发明公开了利用淀粉废水生产沼气的方法,按照先后顺序,废水依次经过调节池、加热回流井、厌氧池,在厌氧池中发酵分离出沼气和污水,沼气进入暂存罐暂存,进一步进入脱硫脱水装置进行处理,经脱硫脱水后的沼气再进入压缩机压缩成高压沼气,储存在高压沼气包中,最后进入锅炉燃烧系统;污水依次流入一级好氧池、沉降池、二级好氧池、终沉池中进行处理,最后达标的水通过终沉池上的接管流出,脱硫脱水装置中产生的污水也流入一级好氧池、沉降池、二级好氧池、终沉池中进行处理。本发明可减少废水COD排放量,改善水环境;减少沼气直排对环境造成的不良影响,改善环境;回收能源,降低生产成本;节能减排效果良好,创造了可持续发展的能力。

权利要求书

1.利用淀粉废水生产沼气的方法,其特征在于,按照废水处理的先后顺序,所述废水依次经过调节池、加热回流井、厌氧池,在所述厌氧池中发酵分离出沼气和污水,所述沼气进入暂存罐暂存,进一步进入脱硫脱水装置进行处理,经脱硫脱水后的所述沼气再进入压缩机压缩成高压沼气,储存在高压沼气包中,最后进入锅炉燃烧方法;所述污水依次流入一级好氧池、沉降池、二级好氧池、终沉池中进行处理,最后达标的水通过所述终沉池上的接管流出,所述脱硫脱水装置中产生的污水也流入一级好氧池、沉降池、二级好氧池、终沉池中进行处理。

2.根据权利要求1所述的利用淀粉废水生产沼气的方法,其特征在于,所述调节池中PH调至7~10。

3.根据权利要求1所述的利用淀粉废水生产沼气的方法,其特征在于,所述厌氧池内的仪器包括BYSB-plus反应器和三相分离器。

4.根据权利要求3所述的利用淀粉废水生产沼气的方法,其特征在于,所述BYSB-plus反应器从下向上可分为四个功能区,即池顶的进水分配装置、底部的污泥床、中部的反应区、顶部的分离区。

5.根据权利要求1或3所述的利用淀粉废水生产沼气的方法,其特征在于,所述厌氧池发酵温度为30~65℃;发酵时间为3~7天。

6.根据权利要求1所述的利用淀粉废水生产沼气的方法,其特征在于,所述锅炉燃烧方法包括锅炉方法、制软水方法、蒸汽包、沼气管道、蒸汽管道。

说明书

利用淀粉废水生产沼气的方法

技术领域

本发明涉及能源再生技术领域,具体涉及利用淀粉废水生产沼气的系统。

背景技术

据中国淀粉工业协会不完全统计,“十一五”末期的2010年总淀粉产量1973.66万吨,深加工产品总量1118.09万吨,均超额完成“十一五”规划指标。产量与“十五”末期相比,总淀粉产量增长78%;深加工产品总量增长134.5%,但其中变性淀粉只完成规划的83%。能耗与“十五”相比,各种淀粉和深加工产品的水、电、汽消耗均有不同程度的降低,如年产10万吨以上的玉米淀粉企业,2010年与2005年相比,玉米单耗下降了5.4%,水、电、汽的消耗分别下降了5.2%、3.3%和23%。即使如此,与国际水平相比,淀粉加工业的能耗、水耗和污染物排放指标都还有一定的差距。

在淀粉加工过程中产生大量的高浓度酸性有机废水,主要是溶解性的淀粉和少量蛋白质,一般没有毒性,但COD很高,通常为10000~25000mg/L,SS为3000~4000mg/L。污水处理难度大,投入运行费用高,若将废水直接排放到环境水体中,不仅对环境造成严重危害,也造成水资源的浪费。在污水处理厌氧反应过程中,将产生大量的沼气,直接排放不仅对外环境增加碳排放,而且沼气作为能源,不加利用亦不符合国家节能减排的政策。

发明内容

本发明的目的是提供利用淀粉废水生产沼气的系统,既处理了工业废水保护了环境,又能回收利用能源,降低生产成本。

为了解决背景技术所存在的问题,本发明是采用以下技术方案:利用淀粉废水生产沼气的系统,按照废水处理的先后顺序,所述污水依次经过调节池、加热回流井、厌氧池,在所述厌氧池中发酵分离出沼气和污水,所述沼气进入暂存罐暂存,进一步进入脱硫脱水装置进行处理,经脱硫脱水后的所述沼气再进入压缩机压缩成高压沼气,储存在高压沼气包中,最后进入锅炉燃烧系统;所述污水依次流入一级好氧池、沉降池、二级好氧池、终沉池中进行处理,最后达标的水通过所述终沉池上的接管流出,所述脱硫脱水装置中产生的污水也流入一级好氧池、沉降池、二级好氧池、终沉池中进行处理。

进一步地,所述调节池中PH调至7~10。

进一步地,所述厌氧池内的仪器包括BYSB-plus反应器和三相分离器。

进一步地,所述BYSB-plus反应器从下向上可分为四个功能区,即池顶的进水分配装置、底部的污泥床、中部的反应区、顶部的分离区。

进一步地,所述厌氧池发酵温度为30~65℃;发酵时间为3~7天。

进一步地,所述锅炉燃烧系统包括锅炉系统、制软水系统、蒸汽包、沼气管道、蒸汽管道。

本发明具有以下有益效果:减少废水COD排放量,改善水环境;减少沼气直排对环境造成的不良影响,改善环境;回收能源,降低生产成本;节能减排效果良好,创造了企业可持续发展的能力。