申请日2013.09.24

公开(公告)日2014.01.15

IPC分类号C02F9/14

摘要

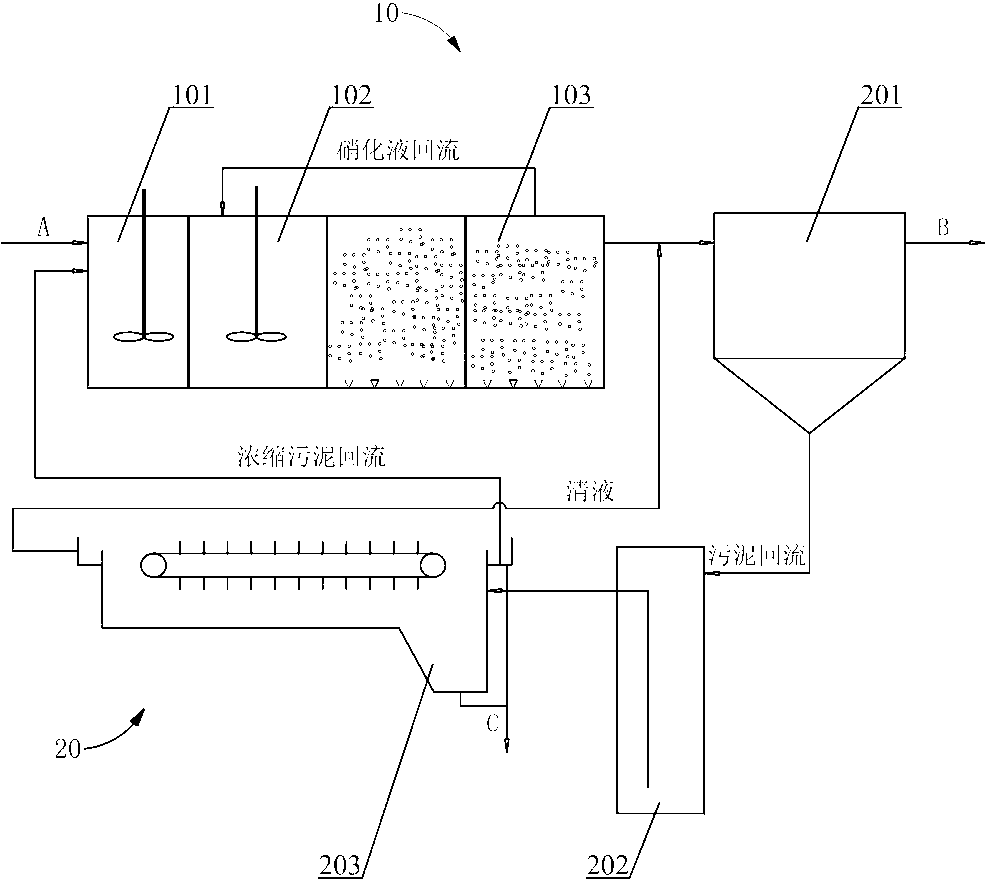

本发明提供了一种高效脱氮除磷污水处理系统及其工艺,涉及污水处理技术领域。针对现有的处理系统单位面积污水处理能力有限,造成设施和设备的浪费;处理工艺采用重力沉淀,固液分离效率低,污泥浓缩效果差,导致处理能力低下问题。系统包括串联的脱氮除磷反应单元和固液分离单元,脱氮除磷反应单元包括依次连通的厌氧区、缺氧区和好氧区,好氧区与缺氧区连通,固液分离单元包括相连通的二沉池、溶气深池和气浮池,好氧区的输出端与二沉池的输入端连通。工艺:一、厌氧释磷反应;二、反硝化反应;三、碳氧化、好氧吸磷和硝化反应;四、泥水分离;五、深池溶气;六、固液分离。本发明尤其适用于污水处理厂的改造工程。

权利要求书

1.一种高效脱氮除磷污水处理系统,包括相连通的脱氮除磷反应单元和固液分离单元,所述脱氮除磷反应单元包括依次连通的厌氧区、缺氧区和好氧区,所述好氧区与所述缺氧区的输入端通过管路连通,所述固液分离单元包括二沉池,所述好氧区的输出端与所述二沉池的输入端连通,其特征在于:所述固液分离单元还包括依次连通的溶气深池和气浮池,所述二沉池的输出端与所述溶气深池的输入端连通。

2.根据权利要求1所述的高效脱氮除磷污水处理系统,其特征在于:所述溶气深池的深度为30m~100m。

3.根据权利要求2所述的高效脱氮除磷污水处理系统,其特征在于:所述溶气深池深度为40m~50m。

4.根据权利要求1所述的高效脱氮除磷污水处理系统,其特征在于:所述气浮池通过管路与所述厌氧区的输入端连通。

5.一种采用权利要求1至4任一项权利要求所述的污水处理系统的高效脱氮除磷污水处理工艺,步骤如下:

一、厌氧释磷反应:在所述厌氧区,待处理污水与所述气浮池回流到所述厌氧区的浓缩的活性污泥混合发生厌氧释磷反应;

二、反硝化反应:在所述缺氧区,经所述步骤一后的所述厌氧区的出水,与所述好氧区回流到所述缺氧区的硝化液进行反硝化反应;

三、碳氧化、好氧吸磷和硝化反应:在所述好氧区,经所述步骤二后的所述缺氧区的出水,进入所述好氧区进行碳氧化、好氧吸磷和硝化过程,所述好氧区的出水一部分回流至所述缺氧区,另一部分进入所述二沉池;

四、泥水分离:经所述步骤三的好氧区出水在所述二沉池中进行泥水分离;

五、深池溶气:经所述步骤四泥水分离后的泥水混合物回流进入所述溶气深池中完成溶气过程;

六、固液分离:经所述步骤五的泥水混合物进入所述气浮池进行浓缩,所述气浮池表面形成的浓缩的活性污泥回流至所述厌氧区,其余则作为剩余污泥排出系统。

6.根据权利要求5所述的高效脱氮除磷污水处理工艺,其特征在于:所述步骤五中,所述二沉池回流的泥水混合物是进入深度为30m~100m的所述溶气深池进行加压溶气的。

7.根据权利要求6所述的高效脱氮除磷污水处理工艺,其特征在于:所述溶气深池的深度为40m~50m。

8.根据权利要求5所述的高效脱氮除磷污水处理工艺,其特征在于:所述步骤六中,所述气浮池回流至所述厌氧区的所述浓缩的活性污泥量占所述二沉池回流污泥总量的30%~60%。

9.根据权利要求8所述的高效脱氮除磷污水处理工艺,其特征在于:所述气浮池回流至所述厌氧区的所述浓缩的活性污泥占所述二沉池回流污泥总量的45%。

说明书

一种高效脱氮除磷污水处理系统及其工艺

技术领域

本发明涉及污水处理技术领域,特别涉及一种采用深池气浮的高效率的脱氮除磷污水处理系统及其工艺。

背景技术

随着国民经济的快速发展,城市污水的处理量及处理标准均日益提高,许多污水处理厂因出水已不能满足要求,而面临需升级改造的窘境。直接扩建新工程不仅需要大量的工程投资,而且还需新增建设用地,而目前我国正处于工业化、城镇化快速发展时期,城市地价持续攀升,建设用地十分紧缺。因此,采取措施深入发掘现有污水处理设施的潜力便显得十分必要。

长期的污水处理厂设计运行经验表明:污水处理工艺的效能与系统中活性污泥的浓度息息相关,而活性污泥的浓度又受泥水分离效果的限制。

专利号200410091587.8,授权公告号CN 1309665C,名称为脱氮除磷工艺-NPR工艺的中国发明专利,请参见附图1(图中BAF为生物滤池),其处理工艺分为两个主体生物段,第一主体生物段设置有厌氧池、缺氧池和氧保持池共三部分。在厌氧池中,回流的污泥充分释放磷,部分有机物进行降解;在缺氧池进行反硝化脱氮,同时去除大部分有机物;氧保持池只保持溶解氧的浓度,氧保持池的出水经二沉池沉淀处理后,进入第二主体生物段,第二主体生物段的生物滤池中安装有生物滤料,完成对污水中有机物的降解、氨氮的硝化和磷的去除;处理后的出水一部分排放,另一部分回流到缺氧池中进行反硝化。二沉池产生的污泥一部分回流到厌氧池,磷通过排泥被除去,另一部分含有磷的剩余污泥排出系统之外进行脱水处理。

上述技术方案的处理系统,其单位面积污水处理能力有限,造成设施和设备的浪费;其处理工艺中采用二沉池进行泥水分离,固液分离效率低,污泥浓缩效果差,回流到厌氧池的活性污泥浓度只能维持在2000mg/L~3000mg/L,使得生化反应池(即第一主体生物段)内的微生物难以维持较高的浓度,导致污水处理厂处理能力始终处于较低水平。因此,设计开发更加稳定高效的回流污泥浓缩系统及其工艺是迫切需要解决的技术难题。

发明内容

针对现有的污水处理系统单位面积污水处理能力有限,造成设施和设备的浪费;污水处理工艺采用重力沉淀,固液分离效率低,污泥浓缩效果差,使得

生化反应池内的微生物难以维持较高的浓度,导致处理能力低下的问题,本发明的目的是提供一种高效脱氮除磷污水处理系统及其工艺,其污水处理能力提高,且固液分离效果好,适用于脱氮除磷污水处理厂的新建工程,尤其是污水处理厂的改造工程。

本发明解决其技术问题所采用的技术方案是:它包括相连通的脱氮除磷反应单元和固液分离单元,所述脱氮除磷反应单元包括依次连通的厌氧区、缺氧区和好氧区,所述好氧区与所述缺氧区的输入端通过管路连通,所述固液分离单元包括二沉池,所述好氧区的输出端与所述二沉池的输入端连通,所述固液分离单元还包括依次连通的溶气深池和气浮池,所述二沉池的输出端与所述溶气深池的输入端连通。

进一步地,所述溶气深池的深度为30m~100m。

优选地,所述溶气深池深度为40m~50m。

所述气浮池通过管路与所述厌氧区的输入端连通。

另外,本发明还提供了一种高效脱氮除磷污水处理工艺,步骤如下:

一、厌氧释磷反应:在所述厌氧区,待处理污水与所述气浮池回流到所述厌氧区的浓缩的活性污泥混合发生厌氧释磷反应;

二、反硝化反应:在所述缺氧区,经所述步骤一后的所述厌氧区的出水,与所述好氧区回流到所述缺氧区的硝化液进行反硝化反应;

三、碳氧化、好氧吸磷和硝化反应:在所述好氧区,经所述步骤二后的所述缺氧区的出水,进入所述好氧区进行碳氧化、好氧吸磷和硝化过程,所述好氧区的出水一部分回流至所述缺氧区,另一部分进入所述二沉池;

四、泥水分离:经所述步骤三的好氧区出水在所述二沉池中进行泥水分离;

五、深池溶气:经所述步骤四泥水分离后的泥水混合物回流进入所述溶气深池中完成溶气过程;

六、固液分离:经所述步骤五的泥水混合物进入所述气浮池进行浓缩,所述气浮池表面形成的浓缩的活性污泥回流至所述厌氧区,其余则作为剩余污泥排出系统。

所述步骤五中,所述二沉池回流的泥水混合物是进入深度为30m~100m的所述溶气深池进行加压溶气的。

所述溶气深池的深度为40m~50m。

进一步地,所述步骤六中,所述气浮池回流至所述厌氧区的所述浓缩的活性污泥量占所述二沉池回流污泥总量的30%~60%。

更进一步地,所述气浮池回流至所述厌氧区的所述浓缩的活性污泥占所述二沉池回流污泥总量的45%。

本发明的效果在于:本发明的高效脱氮除磷污水处理系统,在二沉池后设置了串联的溶气深池和气浮池,以实现高效的固液分离。溶气深池利用水柱静压增加泥水混合物中的空气溶解量,上述泥水混合物再进入气浮池进行固液分离得到浓缩的活性污泥。与常规处理系统相比,在占地面积相同的情况下,采用本发明的具有溶气深池和气浮池的污水处理系统,其污水处理量增加了20%,有效提高了污水处理系统单位面积的污水处理能力。

本发明的高效脱氮除磷污水处理工艺,将经过脱氮除磷处理的泥水混合物在二沉池中进行泥水分离,再回流至溶气深池中进行加压溶气,以提高混合液中的气体含量,最后进入气浮池进行固液分离,在气浮池中可形成浓度为20000mg/L~40000mg/L的浓缩的活性污泥,增加了回流污泥的浓度。相比单独采用气浮池进行固液分离的处理工艺,本发明的处理工艺使泥水混合物中空气溶解度增大,确保了气浮效果,水力停留时间短,降低了能耗。本处理工艺中输送至厌氧区的浓缩的活性污泥占二沉池回流污泥总量的30%~60%,使得进入脱氮除磷反应单元中的浓缩污泥浓度可达到5000mg/L以上,极大地提高了活性污泥的浓度,能够充分发挥污水处理系统的处理潜力,显著提升污染物的去除效率。