申请日2013.10.18

公开(公告)日2016.05.18

IPC分类号C02F9/14

摘要

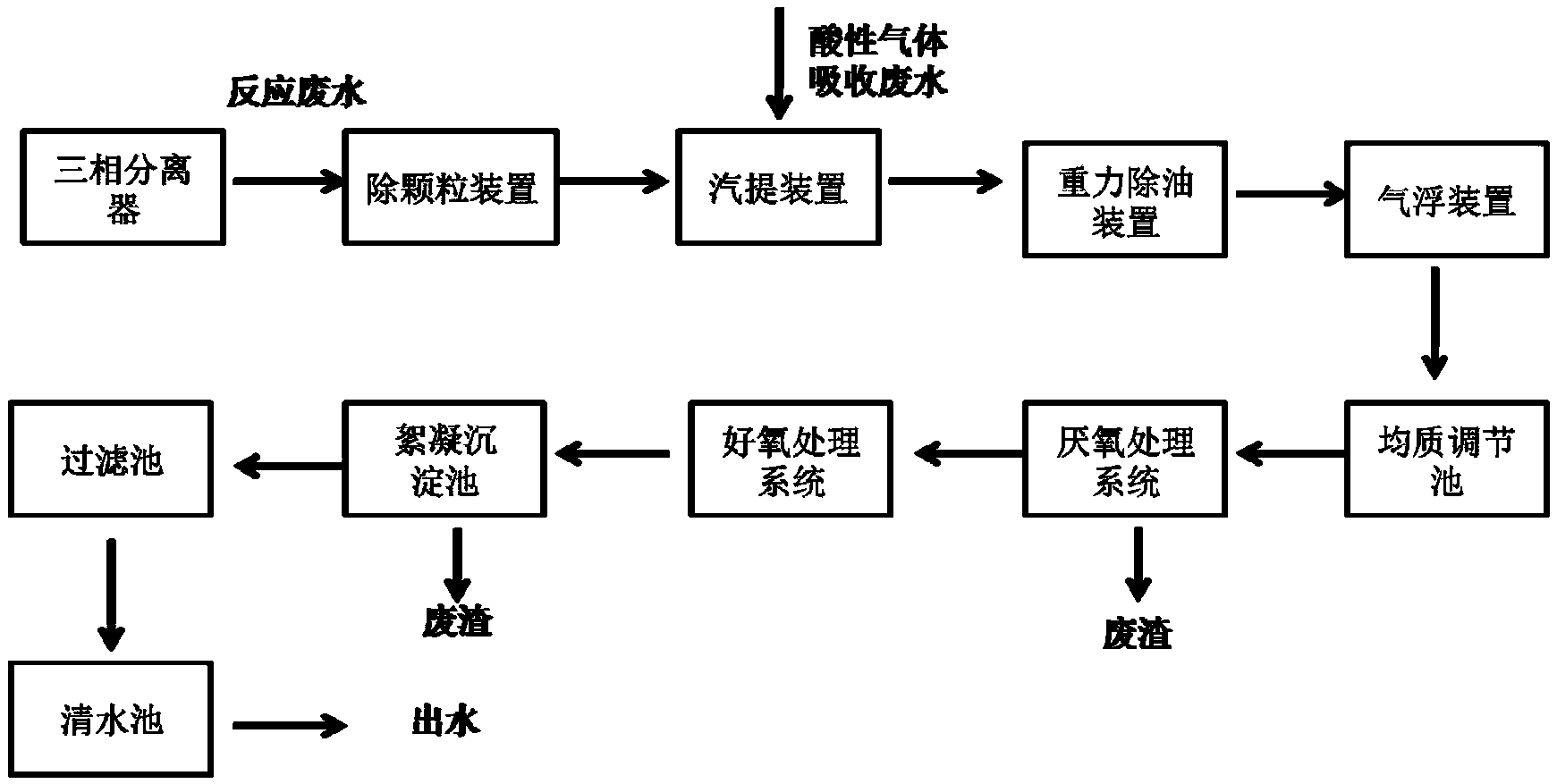

一种甲醇芳构化废水的处理回用的系统与方法,属于化工过程的废水处理方法,甲醇芳构化的废水经过气、液、液三相分离器分相以后,依次经过除颗粒装置、废水汽提装置、重力除油装置和气浮装置除去废水中的石油类物质后,再进行均质调节,经过厌氧处理系统、好氧处理系统进一步除去废水中的有机物,并通过絮凝沉淀、过滤,使废水达到回用标准,该方法可使大部分废水有效回用,可减少新鲜水的使用量,整个废水处理过程与常规过程相比投料量减小50%以上,废水处理费用低。

权利要求书

1.一种甲醇芳构化废水的处理回用的系统,其特征在于,包括:

三相分离器,用于将甲醇芳构化的产物分离为气相烃类、油相物质和水相物质;

除颗粒装置,接所述三相分离器,用于去除出三相分离器的水相物质中的催化剂颗粒;

汽提装置,接所述除颗粒装置,用于分离出除颗粒装置的废水中的甲醇和低沸点油相,降低废水的油含量和COD;

重力除油装置,接所述汽提装置,用于去除出汽提装置的废水中的油,降低沸水中的石油类含量;

气浮装置,接所述重力除油装置,用于进一步降低废水的石油类含量,使之达到生化处理要求;

均质调节池,接所述气浮装置,用于调节出气浮装置的废水的pH值,使废水pH值达到后续处理要求;

厌氧处理系统,接所述均质调节池,用于降低出均质调节池的废水中的有机物含量;

好氧处理系统,接所述厌氧处理系统,用于进一步降低出厌氧处理系统的废水中的有机物含量;

絮凝沉淀池,接所述好氧处理系统,用于除去出好氧处理系的污水中的悬浮污泥;

过滤池,接所述絮凝沉淀池,用于除去出絮凝沉淀池的废水中的悬浮颗粒物质;

清水池,接所述过滤池,用于减少水回用系统的水质波动。

2.根据权利要求1所述的甲醇芳构化废水的处理回用的系统,其特征在于,所述的除颗粒装置是催化剂沉降器或精密过滤器或固液分离器。

3.根据权利要求1所述的甲醇芳构化废水的处理回用的系统,其特征在于,所述汽提装置是一个汽提器,或者由两个汽提器组合而成。

4.根据权利要求1所述的甲醇芳构化废水的处理回用的系统,其特征在于,所述重力除油装置是平流式隔油池或平行板式隔油池或倾斜板式隔油池。

5.根据权利要求4所述的甲醇芳构化废水的处理回用的系统,其特征在于,所述平流式隔油池为API油分离器;所述平行板式隔油池为PPI油分离器;所述倾斜板式隔油池为CPI油分离器。

6.根据权利要求1所述的甲醇芳构化废水的处理回用的系统,其特征在于,所述气浮装置是鼓气气浮器或加压气浮器或电解气浮器。

7.根据权利要求1所述的甲醇芳构化废水的处理回用的系统,其特征在于,所述厌氧处理系统的工艺为硝化污泥法或厌氧流化床法或厌氧接触法;所述好氧处理系统的工艺为活性污泥法或SBR法或好氧曝气法。

8.根据权利要求1所述的甲醇芳构化废水的处理回用的系统,其特征在于,所述过滤池是生物曝气滤池和填料过滤池中的一种或两种组合。

9.根据权利要求1所述的甲醇芳构化废水的处理回用的系统,其特征在于,出所述三相分离器的部分冷却废水回接至甲醇制芳烃装置作为冷却用水。

10.利用权利要求1所述甲醇芳构化废水的处理回用系统的方法,其特征在于,包括如下步骤:

a)甲醇制芳烃过程的产品经过逐级冷却到达三相分离器,三相分离器的塔顶得到气相烃类,中部产出油相物质,塔底部得到水相,水相的一部分经过换热降温用于MTO物料的冷却用水;

b)水相的另一部分进入除颗粒装置,去除其中的催化剂颗粒;

c)废水出除颗粒装置后,进入汽提装置进行汽提处理,塔底温度为100-120℃,控制汽提装置塔底出水的甲醇浓度小于300mg/L,出水降温至甲醇制芳烃反应器出口物料的冷却用水温度后进行下一步处理;

d)来自汽提装置的废水,进入重力除油装置进行处理,除去废水中的悬浮油,控制重力除油装置出水中的石油类含量低于100mg/L;

e)来自重力除油装置的废水,进入气浮装置进一步降低废水中的石油类,使废水中的油含量达到后续的生化处理的要求,气浮装置的出水中石油类的含量低于30mg/L;

f)来自气浮装置的废水,进入均质调节池进行均质调节,以减少水质波动对于后续系统处理过程的影响,同时采用酸性气体吸收过程的碱性废水进行调节pH到7-9,均质调节所用的时间为6-48小时;

g)来自均质调节池的废水,进入厌氧处理装置降低废水中的有机物含量,使得COD含量低于200mg/L;

h)来自厌氧处理系统的废水,进入好氧处理装置进一步降低废水中的有机物含量,使得COD含量低于80mg/L;

i)来自好氧处理系统的废水,进入絮凝沉淀池处理,以除去废水中的胶体和悬浮物,降低废水的色度,混凝剂采用聚合氯化铝,用量为20-150mg/L,絮凝剂采用聚丙烯酰胺,用量为2-10mg;

j)来自絮凝沉淀池的废水,进入过滤池截流废水中污染物,使废水的浊度下降,进一步改善水质,以达到回用要求;

k)来自过滤池的水,进入清水池以减少水回用系统的水质波动。

说明书

一种甲醇芳构化废水的处理回用的系统与方法

技术领域

本发明涉及一种甲醇芳构化废水的处理回用的系统与方法。

背景技术

芳烃是现代化学工业中的重要基础原料,传统上芳烃主要来源于石油加工过程,其原料主要是石脑油,今年来使用含氧化合物制芳烃工艺特别是甲醇\二甲醚制芳烃工艺已经日趋成熟,有望在近年间完成工业化应用。

以甲醇原料制取芳烃的方程式和热效应见下表,可以看出甲醇制芳烃过程为高放热的过程,且过程中的污水生成量大,水的生成量占到整个原料量的56.25%。因此,如何处理和利用反应过程中生成水是甲醇制芳烃过程工业化过程需要解决的重要问题。

表1475℃甲醇芳构化过程的反应方程式和放热量

而目前尚未考虑对于甲醇芳构化过程废水处理与回用过程的系统与工艺方面的报道,而与目前的废水处理工艺相比甲醇制芳烃过程废水的处理具有自身的特点:

1、通过气、液、液分离以后废水中有一定的石油类物质和醇类物质,有机物含量较高。

2、由于过程使用流化床反应器,产品将夹带少量的催化剂颗粒,分相后的水中有一定的固体颗粒物

3、废水中含有一定的酸性有机物。

4、废水中氨氮量和酚类含量较低。

目前,与常规的煤化工废水区别较大,含有一定含量的有机酸和石油类产物需要在预处理中除去。同时甲醇制芳烃的废水中不含氮、磷等其他元素,但是有机物含量较高,因此在废水的处理过程中如果采用简单常规的生物处理方法要添加大量的氮、磷等营养元素,不仅会增加处理成本,同时需要在后续过程中处理多余的氮磷等物质。

发明内容

为了克服上述现有技术的缺点,本发明的目的在于提供一种甲醇芳构化废水的处理回用的系统与方法,在三相分离器后引入除颗粒装置有效的除去甲醇芳构化废水中所含有的催化剂颗粒,另一方面,在生物处理环节采用先厌氧再好氧的过程,先采用对于外加氮、磷需求量小的厌氧处理系统大幅度降低废水中的有机物,在采用氮、磷需求量较大的好氧处理系统,使得整个废水处理过程与常规过程相比投料量减小50%以上,大幅度降低了废水处理过程的运行费用。

为了实现上述目的,本发明采用的技术方案是:

一种甲醇芳构化废水的处理回用的系统,包括:

三相分离器,用于将甲醇芳构化的产物分离为气相烃类、油相物质和水相物质;

除颗粒装置,接所述三相分离器,用于去除出三相分离器的反应废水中的催化剂颗粒;

汽提装置,接所述除颗粒装置,用于分离出除颗粒装置的废水中的甲醇和低沸点油相,降低废水的油含量和COD;

重力除油装置,接所述汽提装置,用于去除出汽提装置的废水中的油,降低沸水中的石油类含量;

气浮装置,接所述重力除油装置,用于进一步降低废水的石油类含量,使之达到生化处理要求;

均质调节池,接所述气浮装置,用于调节出气浮装置的废水的pH值,使废水pH值达到后续处理要求;

厌氧处理系统,接所述均质调节池,用于降低出均质调节池的废水中的有机物含量;

好氧处理系统,接所述厌氧处理系统,用于进一步降低出厌氧处理系统的废水中的有机物含量;

絮凝沉淀池,接所述好氧处理系统,用于除去出好氧处理系的污水中的悬浮污泥;

过滤池,接所述絮凝沉淀池,用于除去出絮凝沉淀池的废水中的悬浮颗粒物质;

清水池,接所述过滤池,用于减少水回用系统的水质波动。

所述的除颗粒装置是催化剂沉降器或精密过滤器或固液分离器。

所述汽提装置是一个汽提器,或者由两个汽提器组合而成。

所述重力除油装置是平流式隔油池或平行板式隔油池或倾斜板式隔油池。

所述平流式隔油池为API油分离器;所述平行板式隔油池为PPI油分离器;所述倾斜板式隔油池为CPI油分离器。

所述气浮装置是鼓气气浮器或加压气浮器或电解气浮器。

所述厌氧处理系统的工艺为硝化污泥法或厌氧流化床法或厌氧接触法;所述好氧处理系统的工艺为活性污泥法或SBR法或好氧曝气法。

所述过滤池是生物曝气滤池和填料过滤池中的一种或两种组合。

出所述三相分离器的部分冷却废水回接至甲醇制芳烃装置作为冷却用水。

本发明还提供了利用所述甲醇芳构化废水的处理回用系统的方法,包括如下步骤:

a)甲醇制芳烃过程的产品经过逐级冷却到达三相分离器,三相分离器的塔顶得到气相烃类,中部产出油相物质,塔底部得到水相,水相的一部分经过换热降温用于MTO物料的冷却用水;

b)水相的另一部分进入除颗粒装置,去除其中的催化剂颗粒;

c)废水出除颗粒装置后,进入汽提装置进行汽提处理,塔底温度为100-120℃,控制汽提装置塔底出水的甲醇浓度小于300mg/L,出水降温至甲醇制芳烃反应器出口物料的冷却用水温度后进行下一步处理;

d)来自汽提装置的废水,进入重力除油装置进行处理,除去废水中的悬浮油,控制重力除油装置出水中的石油类含量低于100mg/L;

e)来自重力除油装置的废水,进入气浮装置进一步降低废水中的石油类,使废水中的油含量达到后续的生化处理的要求,气浮装置的出水中石油类的含量低于30mg/L;

f)来自气浮装置的废水,进入均质调节池进行均质调节,以减少水质波动对于后续系统处理过程的影响,同时采用酸性气体吸收过程的碱性废水进行调节pH到7-9,均质调节所用的时间为6-48小时;

g)来自均质调节池的废水,进入厌氧处理装置降低废水中的有机物含量,使得COD含量低于200mg/L;

h)来自厌氧处理系统的废水,进入好氧处理装置进一步降低废水中的有机物含量,使得COD含量低于80mg/L;

i)来自好氧处理系统的废水,进入絮凝沉淀池处理,以除去废水中的胶体和悬浮物,降低废水的色度,混凝剂采用聚合氯化铝,用量为20-150mg/L,絮凝剂采用聚丙烯酰胺,用量为2-10mg;

j)来自絮凝沉淀池的废水,进入过滤池截流废水中污染物,使废水的浊度下降,进一步改善水质,以达到回用要求;

k)来自过滤池的水,进入清水池以减少水回用系统的水质波动。

甲醇制芳烃过程有大量的废水生成,废水中含有较多的油类,常规处理方法不好处理,但通过本发明可以使甲醇制芳烃过程的废水大部分得到有效的回用。与现有技术相比,本发明过程具有如下优点:

1、在气、液、液三相分离器后设置除颗粒装置,为废水的进一步处理提供了有效的保证。

2、采用厌氧处理系统、好氧处理系统两级生物处理工艺能够有效降低废水处理过程的药剂投用量。