申请日2010.07.22

公开(公告)日2011.12.28

IPC分类号C02F9/10; C02F1/58; C02F1/38; C02F1/04

摘要

本发明针对含高浓度铵盐和钠盐废水,利用铵盐与钠盐的溶解度随温度变化的特性差异,提供了一套蒸发浓缩结晶和冷却结晶相结合的分离出高纯度铵盐与钠盐的工艺。本发明先将废水进行预处理,然后调节废水中Cl-和NH4+的摩尔量关系,再通过高温蒸发浓缩结晶和真空冷却结晶分别回收高纯度的钠盐和铵盐。废水经蒸发冷凝后回用生产系统,分离出的铵盐与钠盐成为原料供工厂使用,做到了废水资源的综合利用与彻底治理,提高了工厂的经济效益与社会效益。本发明适用于湿法冶金企业与盐化工企业中产生的含高浓度钠盐与铵盐的废水处理。

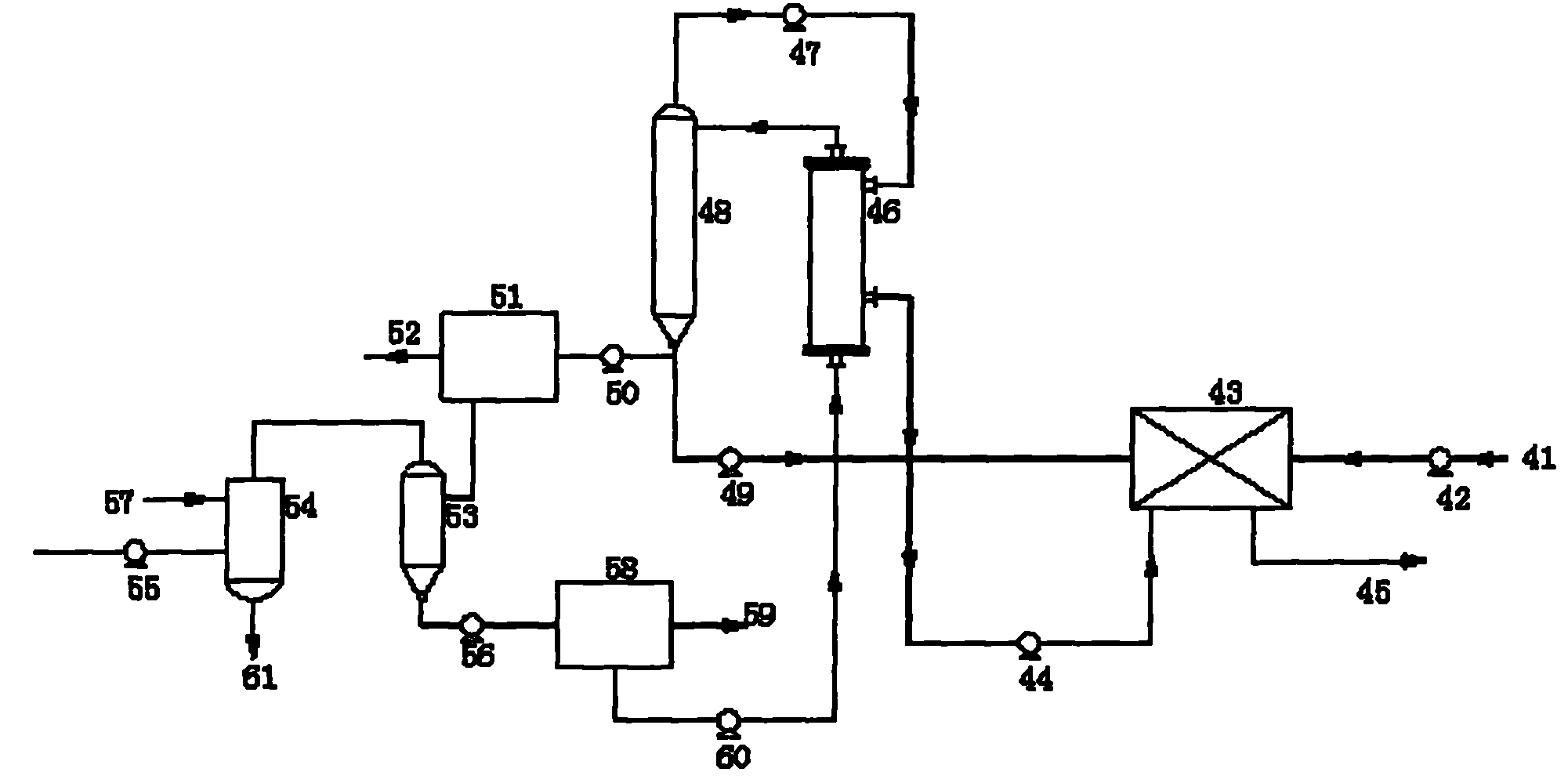

摘要附图

权利要求书

1.一种含铵盐和钠盐废水的处理工艺,包括以下步骤:

1)预处理:调节所述废水的pH值为7.0-9.0后过滤,使废水中悬浮物SS≤10mg/L, Ca2+离子浓度小于10mg/L;

2)蒸发结晶:使经预处理后的废水中CL-的摩尔量大于或等于NH4+的摩尔量,然后 送入蒸发浓缩系统,控制结晶温度为80-130℃,析出钠盐固体;

3)一级固液分离:从步骤2)所述蒸发浓缩系统中连续取出含钠盐固体的浆液进行固 液分离得到固体钠盐;

4)冷却结晶:将步骤3)固液分离后所得液体送入冷却结晶系统,控制结晶温度为32-60 ℃,析出NH4Cl固体;

5)二级固液分离:将所述冷却结晶系统产生的含NH4Cl固体的浆液进行固液分离, 得到NH4Cl固体,所得液体返回所述蒸发浓缩系统。

2.如权利要求1所述的一种含铵盐和钠盐废水的处理工艺,其特征在于,所述含铵盐和钠 盐废水中包含NH4+和Na+,同时还包含Cl-和SO42-中的一种或两种。

3.如权利要求1所述的一种含铵盐和钠盐废水的处理工艺,其特征在于,所述步骤1)中, 加入Na2CO3、NaHCO3、NH4HCO3或(NH4)2CO3,调节pH值及降低Ca2+的浓度。

4.如权利要求1所述的一种含铵盐和钠盐废水的处理工艺,其特征在于,所述步骤2)中, 当预处理后的废水中含有的Cl-的摩尔量大于NH4+的摩尔量时,将预处理后的废水直 接送入蒸发浓缩系统中进行结晶;当预处理后的废水中含有的Cl-的摩尔量小于NH4+的 摩尔量时,向所述废水中加入NaCl,使Cl-的摩尔量和NH4+的摩尔量相等,然后再送 入蒸发浓缩系统中进行结晶。

5.如权利要求1所述的一种含铵盐和钠盐废水的处理工艺,其特征在于,所述步骤3)中, 从蒸发浓缩系统中连续取出的含钠盐固体的浆液中,所述钠盐固体占所述浆液的重量百 分比为4-50%。

6.如权利要求1所述的一种含铵盐和钠盐废水的处理工艺,其特征在于,所述步骤3)中, 从蒸发浓缩系统中连续取出的含钠盐固体浆液的流量按照进入所述蒸发浓缩系统的废 水中所含氯化铵总量的3-10倍计算液体流量,所述铵盐总量按废水中所含的NH4+全部 形成氯化铵来计算,液体流量按比重1Kg/L计算。

7.如权利要求1所述的一种含铵盐和钠盐废水的处理工艺,其特征在于,所述步骤2)中, 废水进入蒸发浓缩系统之前,先预热至50-70℃。

8.如权利要求1所述的一种含铵盐和钠盐废水的处理工艺,其特征在于,用水冲洗步骤3) 和步骤5)中所得的钠盐固体和NH4Cl固体,冲洗用水量小于固体盐重量的20%。

9.如权利要求1-8中任一权利要求所述的一种含铵盐和钠盐废水的处理工艺,其特征在于, 所述蒸发浓缩系统为多效蒸发浓缩系统或热泵蒸发浓缩系统。

10.如权利要求9所述的一种含铵盐和钠盐废水的处理工艺,其特征在于,当所述蒸发浓缩 系统采用多效蒸发浓缩系统时:所述步骤2)中,预处理后的废水先进入预热器中预热, 再依次通过各效蒸发系统,并于最后一效蒸发室内进行结晶,析出钠盐;所述预处理后 的废水进入的第一效蒸发室的温度控制在55-80℃,最后一效蒸发室的温度控制在 90-130℃。

11.如权利要求9所述的一种含铵盐和钠盐废水的处理工艺,其特征在于,当所述蒸发浓缩 系统采用热泵蒸发浓缩系统时,所述步骤2)中,预处理后的废水先进入预热器中预热, 再进入所述热泵蒸发浓缩系统中,并于其蒸发室内进行结晶,析出钠盐;所述热泵蒸发 浓缩系统的蒸发室的温度控制在90-130℃。

12.如权利要求1-8中任一权利要求所述的一种含铵盐和钠盐废水的处理工艺,其特征在于, 所述冷却结晶系统为真空冷却结晶系统或冷冻机组冷冻结晶系统。

13.如权利要求12所述的一种含铵盐和钠盐废水的处理工艺,其特征在于,所述真空冷却 结晶系统包括由真空泵和冷凝器组成的真空冷凝系统和真空结晶罐;所述真空结晶罐的 蒸汽出口与冷凝器的入口经管线连接;所述真空结晶罐内设有机械搅拌装置。

14.如权利要求1-8中任一权利要求所述的一种含铵盐和钠盐废水的处理工艺,其特征在于, 步骤3)与步骤5)中,所述固液分离均采用离心分离器进行,所述离心分离器内设有 水洗系统。

说明书

一种含高浓度铵盐和钠盐废水的处理工艺

技术领域

本发明涉及一种含高浓度铵盐和钠盐废水的处理工艺,尤其是涉及一种从含有氯化铵、 硫酸铵、氯化钠和硫酸钠的废水中分别回收铵盐与钠盐的工艺方法,属于工业废水处理领 域。

背景技术

湿法冶金过程排放的高浓度含铵盐和钠盐废水,目前主要处理工艺有下列几种:

1、加碱(NaOH或Ca(OH)2)脱氨,治理不彻底。

2、蒸发浓缩后冷冻结晶,此时结晶物为铵盐和钠盐的混合物,成固废物处理。

3、加碱脱气中吸收氨成氨水回用,废水蒸发浓缩处理。

这些方法虽然治理了废水,但又多了一项固体废弃物,运行成本高,一吨废水的处理 费用超过20元人民币。

中国专利200910068695.6公开了从制碱母液中回收氯化铵和氯化钠,采用多效真空蒸 发浓缩结晶析出氯化钠与氯化铵,这种废水不含硫酸根。

中国发明专利200910010988.9公开了含有氨、钒、铬和硫酸钠废水处理的方法,此方 法采用加碱脱氨气法处理铵盐、碱液耗量大,运行成本高。

发明内容

本发明的目的在于克服现有技术中的不足之处,提供一种综合处理含高浓度铵盐和钠 盐的工艺,分别回收铵盐和钠盐,使废水处理资源化,最大限度地减少二次污染,提高经 济效益和社会效益。

本发明利用铵盐与钠盐的溶解度随温度变化的特性差异,针对含高浓度铵盐和钠盐的废 水,提供了一套蒸发浓缩结晶和冷却结晶相结合的分离高纯度铵盐与钠盐的工艺,采用的 技术方案如下:

一种含高浓度铵盐和钠盐废水的处理工艺,包括以下步骤:

1)预处理:调节所述废水的pH值为7.0-9.0后过滤,使废水中悬浮物SS≤10mg/L, Ca2+离子浓度小于10mg/L,以防止蒸发结晶时设备结垢;

2)蒸发结晶:使经预处理后的废水中Cl-的摩尔量大于或等于NH4+的摩尔量,然后 送入蒸发浓缩系统,控制结晶温度为80-130℃,析出钠盐固体;

3)一级固液分离:从步骤2)所述蒸发浓缩系统中连续取出含钠盐固体的浆液进行固 液分离得到固体钠盐;

4)冷却结晶:将步骤3)固液分离后所得液体送入冷却结晶系统,控制结晶温度为32-60 ℃,析出NH4Cl固体;

5)二级固液分离:将所述冷却结晶系统产生的含NH4Cl固体的浆液进行固液分离, 得到NH4Cl固体,所得液体返回所述蒸发浓缩系统。

所述废水为湿法冶金生产钒、镍、钴、锂等金属过程中产生的废水,也可以为其他化工 工业生产排放的类似废水,其中包含NH4+和Na+,同时还包含Cl-和SO42-中的一种或两种。 即,其中含有氯化铵、硫酸铵、氯化钠、硫酸钠等物质。所述废水中含有的铵盐(氯化铵 和/或硫酸铵总量)的浓度大于1g/L;优选的,所述废水中含有的铵盐(氯化铵和/或硫酸铵 总量)的浓度大于10g/L。

较佳的,所述步骤1)中加入Na2CO3、NaHCO3、NH4HCO3或(NH4)2CO3调节pH 值及降低Ca2+的浓度。

步骤2)中,当预处理后的废水中含有的Cl-的摩尔量大于NH4+的摩尔量时,将预处 理后的废水直接送入蒸发浓缩系统中进行结晶,此时析出的钠盐为氯化钠和硫酸钠的混合 物;当预处理后的废水中含有的Cl-的摩尔量小于NH4+的摩尔量时,向所述废水中加入 NaCl,使Cl-的摩尔量和NH4+的摩尔量相等,然后再送入蒸发浓缩系统中进行结晶,此时 析出的钠盐为硫酸钠。

本发明所提供的上述含高浓度铵盐和钠盐废水的处理工艺,为连续操作过程。

较佳的,所述步骤3)中,从蒸发浓缩系统中连续取出的含钠盐固体的浆液中,所述钠 盐固体占所述浆液的重量百分比为4-50%

较佳的,所述步骤3)中,从蒸发浓缩系统中连续取出的含钠盐固体浆液的流量按照进 入所述蒸发浓缩系统的废水中所含铵盐(氯化铵,即按废水中所含的NH4+全部形成氯化铵 来计算)总量的3-10倍计算液体流量(液体流量按比重1Kg/L计算)。

较佳的,所述步骤2)中,废水进入蒸发浓缩系统之前,先进入预热器中预热至50-70 ℃。

较佳的,用水冲洗步骤3)和步骤5)中所得的钠盐固体和NH4Cl固体,以提高其纯度, 冲洗用水量小于固体盐重量的20%,优选为固体盐重量的5-20%。

本发明的上述方法通过控制废水中的Cl-和NH4+间的比例关系,以及先通过高温蒸发 结晶,再通过低温冷却结晶的工艺处理过程,将废水中的钠盐和铵盐分别分离出来。其中, 所采用的各种设备包括蒸发浓缩系统和冷却结晶系统等,均可使用本领域内的常规结晶设 备与装置。如:所述蒸发浓缩系统可以是一效蒸发系统、二效蒸发系统、三效蒸发系统或 四效蒸发系统等多效蒸发浓缩系统,也可以是热泵蒸发浓缩系统。通常多效蒸发系统级数 越多,蒸发一吨水所需蒸汽越少,但是其设备投资和电力消耗会增大。为降低综合能耗, 优选三效蒸发系统、四效蒸发系统或热泵蒸发浓缩系统。

当所述蒸发浓缩系统采用多效蒸发浓缩系统时,所述步骤2)中,预处理后的废水先进 入预热器中预热,再依次通过各效蒸发系统,并于最后一效蒸发室内进行结晶,析出钠盐。

较佳的,所述预处理后的废水进入的第一效蒸发室的温度控制在55-80℃,属于负压蒸 发;最后一效蒸发室的温度控制在90-130℃,可以选择负压或正压蒸发。

当所述蒸发浓缩系统采用热泵蒸发浓缩系统时,所述步骤2)中,预处理后的废水先进 入预热器中预热,再进入所述热泵蒸发浓缩系统中,并于其蒸发室内进行结晶,析出钠盐。

较佳的,所述热泵蒸发浓缩系统的蒸发室的温度控制在90-130℃,可以选择负压或正压 蒸发。

本发明所提供的方法中,所述冷却结晶系统可以是真空冷却结晶系统或冷冻机组冷冻结 晶系统。本发明优选真空冷却结晶系统,以降低综合能耗。

所述真空冷却结晶系统包括由真空泵和冷凝器组成的真空冷凝系统和真空结晶罐;所述 真空结晶罐的蒸汽出口与冷凝器的入口经管线连接。

较佳的,所述真空结晶罐内的温度控制在35-60℃。

较佳的,所述真空冷却结晶系统连续工作,通过由真空结晶罐底部连续采出一定量的含 结晶固体的溶液,控制真空结晶罐内的液位维持在一定的高度。

较佳的,所述真空结晶罐内设有机械搅拌装置,防止铵盐在内壁结晶,并能使铵盐结晶 体粒径小于0.5mm,小晶体不容易损坏循环泵叶轮。

本发明所提供的方法中,步骤3)与步骤5)中,所述固液分离均采用离心分离器进行, 所述离心分离器内设有水洗系统。

与现有技术相比,本发明的创新之处主要在于:针对含高浓度铵盐和钠盐的废水,通过 调整废水中的Cl-和NH4+间的比例关系,以及采用高温蒸发结晶和低温冷却结晶相结合的 工艺处理过程,使废水中的铵盐与钠盐分别回收。回收的钠盐和铵盐可作为工业应用的原 料和农业肥料,同时废水经蒸发冷凝后可回用生产系统。治废的同时,做到资源综合回收 利用,达到无废水和固体废弃物排放,提高了工厂的经济效益与社会效益。本发明适用于 湿法冶金企业与盐化工企业的高含铵废水处理。