申请日2010.07.22

公开(公告)日2011.07.27

IPC分类号C02F1/28; C02F1/62; C02F101/20; B01J20/34; B01J20/12

摘要

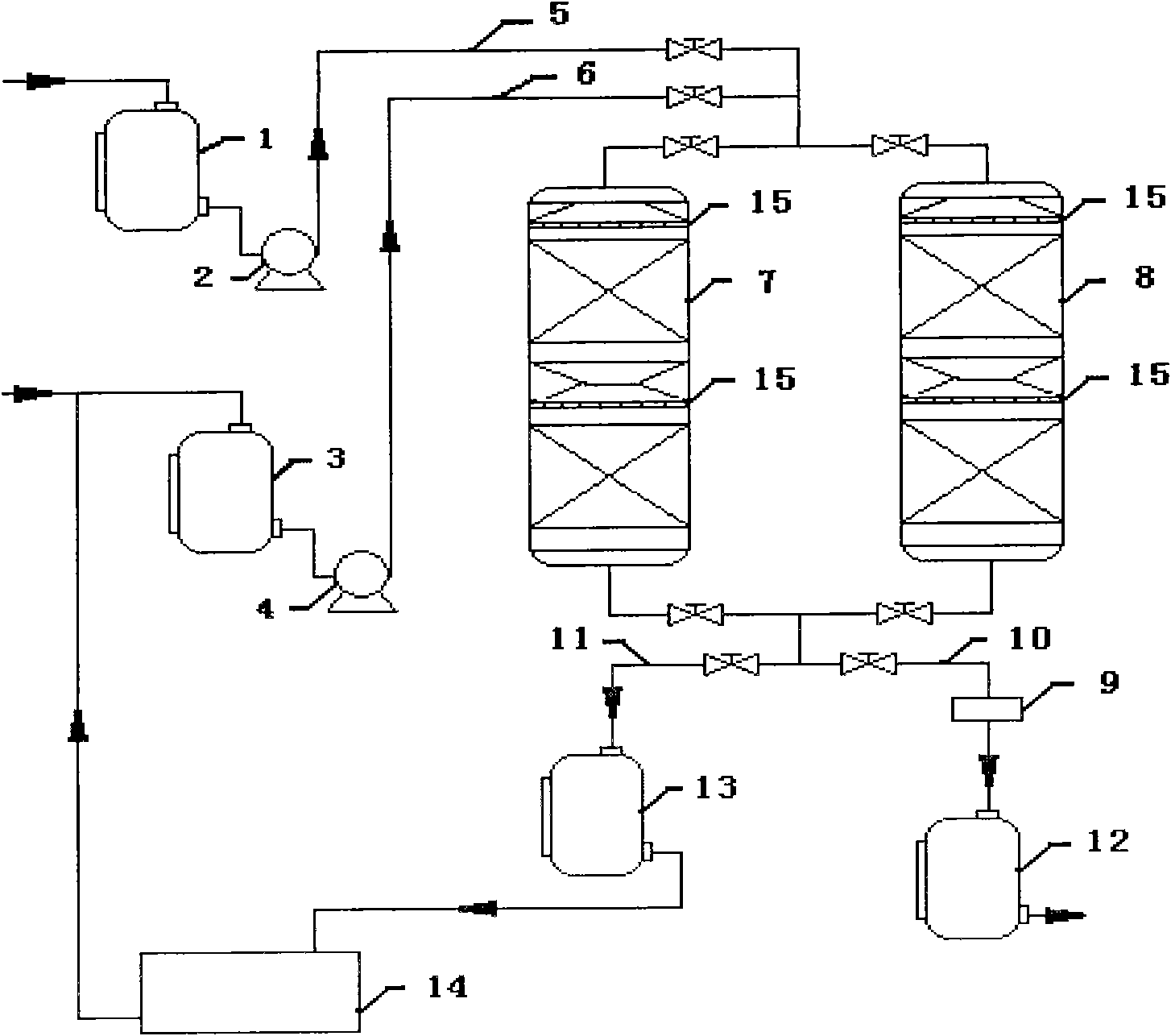

连续吸附与再生耦合处理化工加氢催化剂含镍废水的装置,其中废水原料罐出口与废水输送泵进口相连,废水输送泵出口经废水输送管线与第一吸附分离塔、第二吸附分离塔进口相连;再生剂罐出口与再生剂输送泵进口相连,再生剂输送泵出口经再生剂输送管线与第一吸附分离塔、第二吸附分离塔进口相连;第一吸附分离塔、第二吸附分离塔出口均连接两条管线,一条通过净水输送管线与净水罐进口相连,另一条通过浓缩液输送管线与浓缩液罐进口相连;浓缩液罐出口与金属镍回收系统进口相连。该装置具有生产效率高、工艺流程设计和操控简单、设备投资和维护成本低、可实现长期稳定运行、不产生二次污染等综合特点。

摘要附图

权利要求书

1.连续吸附与再生耦合处理化工加氢催化剂含镍废水的装置,其特征在于:废水原料罐(1)的进口通过管线直接与加氢催化剂生产系统相连,废水原料罐(1)的出口与废水输送泵(2)的进口通过管线相连,废水输送泵(2)的出口通过废水输送管线(5)分别与第一吸附分离塔(7)、第二吸附分离塔(8)的上部进口相连;再生剂罐(3)的出口与再生剂输送泵(4)的进口相连,再生剂输送泵(4)的出口通过再生剂输送管线(6)分别与第一吸附分离塔(7)、第二吸附分离塔(8)的上部进口相连;第一吸附分离塔(7)、第二吸附分离塔(8)的下部出口均连接两条管线,一条通过净水输送管线(10)与净水罐(12)的进口相连,另一条通过浓缩液输送管线(11)与浓缩液罐(13)的进口相连;浓缩液罐(13)的出口与金属镍回收系统(14)的进口相连,金属镍回收系统(14)的出口又与再生剂罐(3)的进口连接。

2.根据权利要求1所述连续吸附与再生耦合处理化工加氢催化剂含镍废水的装置,其特征在于:在净水输送管线(10)与净水罐(12)之间的管线上安装有电导率监测器(9)。

3.根据权利要求1所述连续吸附与再生耦合处理化工加氢催化剂含镍废水的装置,其特征在于:第一吸附分离塔(7)、第二吸附分离塔(8)采用并联结构的安装方式,塔的进口和出口分别设置有用于不同操作步骤间进行切换的切换阀门。

4.根据权利要求1所述连续吸附与再生耦合处理化工加氢催化剂含镍废水的装置,其特征在于:第一吸附分离塔(7)、第二吸附分离塔(8)采用固定床结构的方式进行装填,中间添加经过微波改性具有较好吸附活性和较大吸附容量的膨润土作为吸附剂组成吸附剂床层,分别装填于第一吸附分离塔(7)、第二吸附分离塔(8)的上半部和下半部,在第一吸附分离塔(7)、第二吸附分离塔(8)得顶部和中部位置分别设置有液体分配器(15)。

5.根据权利要求1所述连续吸附与再生耦合处理化工加氢催化剂含镍废水的装置,其特征在于:金属镍回收系统(14)由高浓度沉淀反应釜、带式真空水平过滤机和母液回收循环泵连接组成。

说明书

连续吸附与再生耦合处理化工加氢催化剂含镍废水的装置

技术领域:本实用新型涉及一种对含重金属工业生产废水进行处理的装置,尤其是涉及一种使用微波改性的膨润土为吸附剂,连续吸附与再生耦合处理化工加氢催化剂含镍络合物生产废水的装置。

背景技术:近年来,随着世界各国在石油产品环保方面要求的不断提高,对清洁燃料油品和化工产品的需求日益增加,而要达到这个目的工业上一般采用加氢反应过程来实现,镍基加氢催化剂由于具有催化性能好、应用领域宽、使用非贵活性金属生产低等优点而被广泛应用,预计未来其使用量将进一步快速扩增。

镍基化工加氢催化剂在生产制备过程,产生大量的含镍络合物的生产废水,镍属于重金属污染,直接排入环境后很难通过生物降解,往往参与食物链循环而最终在生物体内积累,破坏正常的生理代谢活动,对人体健康和生态环境危害较大。因此,治理含镍重金属的环境污染,尤其是重金属对人类赖以生存的水土资源的污染问题及其处理技术,受到了国内外各大公司和研究机构的重点关注。

传统的处理化工加氢催化剂含镍络合物废水的方法及设备包括有化学沉淀法、电解法、离子交换吸附法和生化法等。目前使用最多还是传统的化学沉淀法,采用加碱调节酸度形成絮凝沉淀进行重金属去除分离,缺点是工艺设备类型多、化学药剂消耗大、人工操作复杂;而电解法和生化法存在工艺不够成熟、处理效果不达标、设备投资大和处理成本高等缺陷。离子交换吸附分离法具有工艺设备简单、吸附处理容量大等特点而逐渐被关注并开始得到应用。但常规的吸附法的处理工艺与装置采用的是釜式间歇生产工艺,含镍废水通过管线从生产系统排至集中的容器,然后通过带有搅拌的釜式吸附设备,一定时间后镍离子被吸附饱和后通过过滤设备滤除沉淀后排放,其同样也存在生产效率低、劳动强度大和作业环境差、工艺操作频繁和复杂等缺点,同时还存在处理后的水质达标不稳定,以及重金属不能很好被回收利用等其他问题。

发明内容:

发明目的:本实用新型目的是提供一种连续吸附与再生耦合处理化工加氢催化剂含镍废水的装置,在最大限度地提高金属镍去除率确保达标排放的同时,实现处理的连续化吸附生产操作,进一步提高生产效率,降低设备投资和生产运行成本,并有效减低人工劳动强度和改善生产作业环境。

技术方案:本实用新型是通过以下技术方案实施的:

连续吸附与再生耦合处理化工加氢催化剂含镍废水的装置,其特征在于:废水原料罐的进口通过管线直接与加氢催化剂生产系统相连,废水原料罐的出口与废水输送泵的进口通过管线相连,废水输送泵的出口通过废水输送管线分别与第一吸附分离塔、第二吸附分离塔的上部进口相连;再生剂罐的出口与再生剂输送泵的进口相连,再生剂输送泵的出口通过再生剂输送管线分别与第一吸附分离塔、第二吸附分离塔的上部进口相连;第一吸附分离塔、第二吸附分离塔的下部出口均连接两条管线,一条通过净水输送管线与净水罐的进口相连,另一条通过浓缩液输送管线与浓缩液罐的进口相连;浓缩液罐的出口与金属镍回收系统的进口相连,金属镍回收系统的出口又与再生剂罐的进口连接。

在净水输送管线与净水罐之间的管线上安装有电导率监测器。

第一吸附分离塔、第二吸附分离塔采用并联结构的安装方式,塔的进口和出口分别设置有用于不同操作步骤间进行切换的切换阀门。

第一吸附分离塔、第二吸附分离塔采用固定床结构的方式进行装填,中间添加经过微波改性具有较好吸附活性和较大吸附容量的膨润土作为吸附剂组成吸附剂床层,分别装填于第一吸附分离塔、第二吸附分离塔的上半部和下半部,在第一吸附分离塔、第二吸附分离塔得顶部和中部位置分别设置有液体分配器。

金属镍回收系统由高浓度沉淀反应釜、带式真空水平过滤机和母液回收循环泵连接组成。

优点及效果:本实用新型所述装置与现有技术相比,具有如下优点和效果:

一是吸附处理装置工艺设备简单,占地面积小,可直接布置于生产系统旁,直接对化工加氢催化剂制备过程产生的含镍废水进行处理,减少储运环节和传输过程污染。

二是该套装置采用连续吸附与再生耦合的工艺技术,提高了生产效率,降低了工艺控制难度,减少了工艺操作频率和劳动作业强度。

三是使用微波改性活化的膨润土为吸附剂,吸附容量较大、成本低廉,明显缩短了吸附剂饱和后的切换频次,可有效处理金属镍浓度为50~800mg/L较宽范围的化工加氢催化剂含镍废水。

四是处理后净水中的镍含量小于1mg/L,达到了《污水综合排放标准》(GB8978-1996)的指标要求,由于采用连续化稳态操作模式,确保了处理后水质的稳定达标,克服了间歇操作不同批次指标波动大的问题。

综上所述,该处理装置具有生产效率高、工艺流程设计和操控简单、设备投资和维护成本低、可实现长期稳定运行、不产生二次污染等综合特点。