申请日2010.07.22

公开(公告)日2011.11.09

IPC分类号C02F9/04; B01J19/12; C02F101/30; C02F1/32; C02F1/52; B01F5/00

摘要

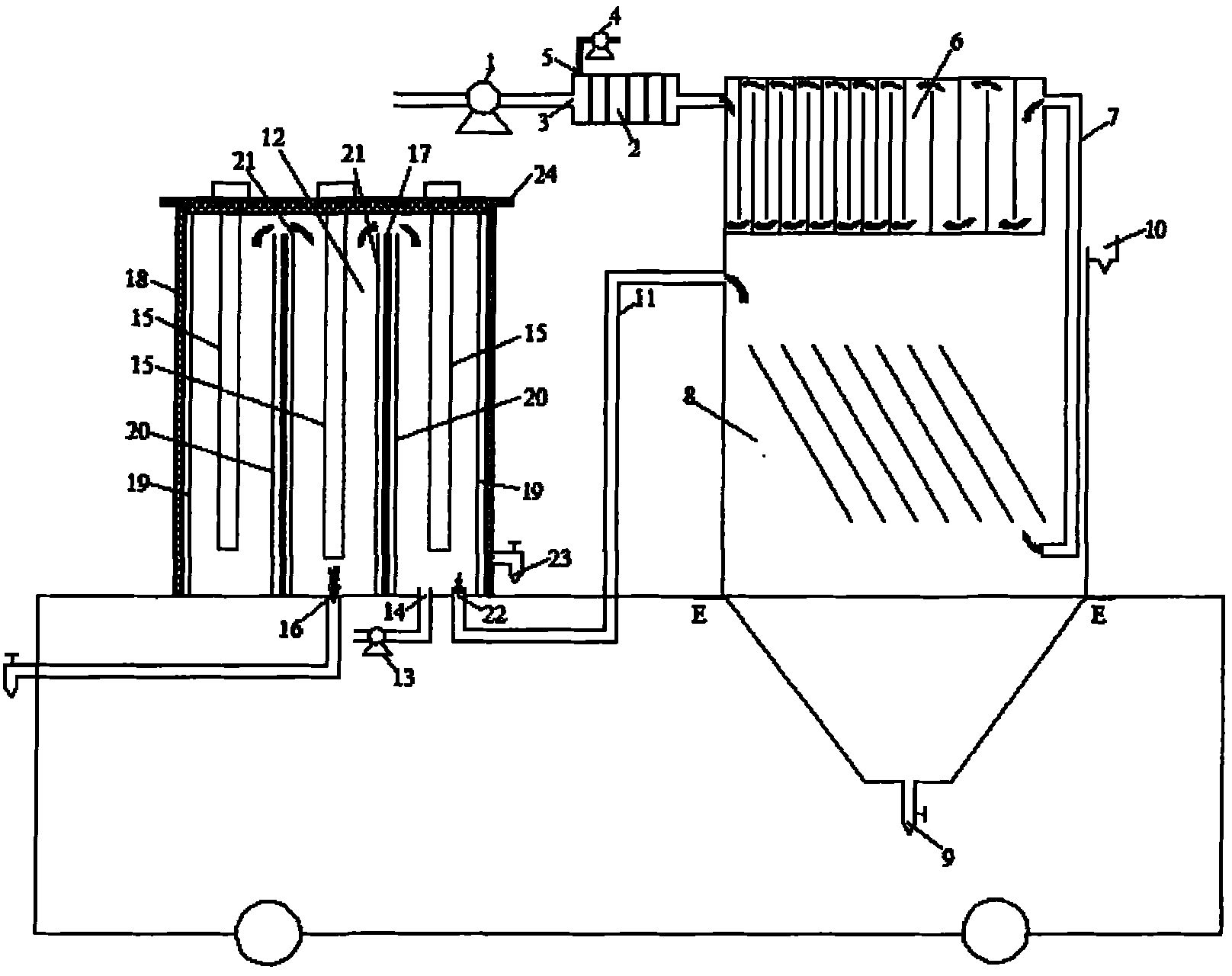

本发明公开了一种难降解有机废水的处理方法、光催化反应器及微孔静态管道混合器。难降解有机废水在微孔静态管道混合器(2)中与硫酸铝水溶液充分混合后,进入隔板絮凝池(6)中反应;其后通过输水管进入斜板沉淀池(8),经沉淀的污泥通过排泥口(9)排出;上述处理的混合液通过输水管(11)进入二氧化钛光催化反应器(12)中,曝气泵(13)提供曝;同时,给紫外灯(15)通电;混合液在二氧化钛光催化反应器中处理后的水从取样口(16)排出。该工艺简单,易操作,投资与运行费用低,水的回收率高达95%以上。能去除污水中的悬浮物、油脂等有机物、细菌等微生物效果明显,解决了传统工艺中的二次污染问题。本发明的设备便于工业上的放大应用。

摘要附图

权利要求书

1.一种难降解有机废水的处理方法,其特征在于:该处理方法的步骤包括:

步骤一,进水泵(1)将难降解有机废水从微孔静态管道混合器(2)的前 端入口(3)抽入微孔静态管道混合器(2)中,同时,投药泵(4)在微孔静态 管道混合器(2)的投药口(5)处投加硫酸铝水溶液,难降解有机废水和硫酸 铝水溶液在微孔静态管道混合器(2)中充分混合,难降解有机废水和硫酸铝混 合液在微孔静态管道混合器内的混合时间t1:

t1=V1/v

V1-微孔静态管道混合器的体积;

v-系统流量;

步骤二,上述混合溶液进入隔板絮凝池(6)中反应,反应时间t2:

t2=V2/v

V2-隔板絮凝池的体积;

v-系统流量;

步骤三,经步骤二处理的混合液通过输水管(7)进入斜板沉淀池(8),沉 淀时间t3,沉淀污泥通过排泥口(9)排出,当沉淀污泥达到斜板沉淀池(8)的 E-E位置时,排泥一次,当进入斜板沉淀池(8)的混合液多于输水管(11)输 出混合液时,多余部分从溢流槽(10)溢出;

混合液在斜板沉淀池中的沉淀时间t3:

t3=V3/v

V3-斜板沉淀池的体积;

v-系统流量;

步骤四,经步骤三处理的混合液通过输水管(11)进入二氧化钛光催化反 应器(12)中,所需曝气通过曝气泵(13)从曝气口(14)提供;曝气的同时, 给紫外灯(15)通电;混合液在二氧化钛光催化反应器(12)中的反应时间为 t4,处理后的难降解有机废水从出水取样口(16)排出;

t4=V4/v;

V4-光催化反应器的体积;

v-系统流量;

所述的二氧化钛光催化反应器(12)为一内外两层双圆筒结构;内圆筒(17) 的内半径R=D,D为紫外灯(15)的有效垂直照射距离;外圆筒(18)的内半 径为内圆筒内半径的3倍;外圆筒的高度比所用紫外灯的长度大D,而内圆筒 的高度则比外圆筒低1/2D~D;内外两层双圆筒同心,并共底;

第一负载型二氧化钛不锈钢网(19)围绕在外圆筒的内壁上,第二负载型 二氧化钛不锈钢网(20)围绕在内圆筒的外壁上和第三负载型二氧化钛不锈钢 网(21)围绕在内圆筒的内壁上;

在内外两层双圆筒中间的的底面上设光催化反应器的进水口(22)和曝气 口(14),在内外两层双圆筒的中心设出水取样口(16);在外圆筒的外部的下 部设进水取样口(23);

反应器顶盖(24)嵌在反应器上,在盖的中心处布置一个紫外灯插孔(25), 在半径为R的圆周上,均匀布置3~8个紫外灯插孔,R为反应器顶盖(24)外 圆半径的2/3;

所述的微孔静态管道混合器(2)包括:圆筒(26)及第一至第五挡板(27、 28、29、30、31);圆筒(26)两端的中央设进水口(3)和出水口(32),在第 一档板(27)和微孔静态管道混合器进水口(3)之间的圆筒正顶部1/2处,设 投药口(5);第一至第五挡板(27、28、29、30、31)为圆盘形,圆盘外径与 圆筒(26)的内径相等,第一至第五挡板排列均匀的封闭焊接在圆筒(26)的 内壁上;

在第一挡板(27)、第三挡板(29)和第五挡板(31)正中央分别设置一个 孔直径为d的微圆孔,v为系统流量,单位m3/s,使得 该混合液通过该微孔时流速达到1.2m/s~1.6m/s;在第二挡板(28)和第四挡板 (30)上设置3~8个孔直径为d的微圆孔,微圆孔均匀分布在挡板1/2半径的 同心圆周上,使得混合液经过微圆孔时的流速控制在0.2m/s~0.4m/s。

2.难降解有机废水的处理所使用的二氧化钛光催化反应器,其特征在于: 二氧化钛光催化反应器(12)为一内外两层双圆筒结构;内圆筒(17)的内半 径R=D,D为紫外灯(15)的有效垂直照射距离;外圆筒(18)的内半径为内 圆筒内半径的3倍;外圆筒的高度比所用紫外灯的长度大D,而内圆筒的高度 则比外圆筒低1/2D~D;内外两层双圆筒同心,并共底;

第一负载型二氧化钛不锈钢网(19)围绕在外圆筒的内壁上,第二负载型 二氧化钛不锈钢网(20)围绕在内圆筒的外壁上和第三负载型二氧化钛不锈钢 网(21)围绕在内圆筒的内壁上;

在内外两层双圆筒中间的的底面上设光催化反应器的进水口(22)和曝气 口(14),在内外两层双圆筒的中心设出水取样口(16);在外圆筒的外部的下 部设进水取样口(23);

反应器顶盖(24)嵌在反应器上,在盖的中心处布置一个紫外灯插孔(25), 在半径为R的圆周上,均匀布置3~8个紫外灯插孔,R为反应器顶盖(24)外 圆半径的2/3。

3.根据权利要求2所述的二氧化钛光催化反应器,其特征在于:紫外灯(15) 均选用10W~30W浸没式紫外灯;

第一负载型二氧化钛不锈钢网(19)、第二负载型二氧化钛不锈钢网(20) 和第三负载型二氧化钛不锈钢网(21)均采用溶胶-凝胶法负载,所用不锈钢丝 网目数为60目~100目。

4.难降解有机废水的处理所使用的微孔静态管道混合器,其特征在于:微 孔静态管道混合器(2)包括:圆筒(26)及第一至第五挡板(27、28、29、30、 31);圆筒(26)两端的中央设进水口(3)和出水口(32),在第一档板(27) 和微孔静态管道混合器进水口(3)之间的圆筒正顶部1/2处,设投药口(5); 第一至第五挡板(27、28、29、30、31)为圆盘形,圆盘外径与圆筒(26)的 内径相等,第一至第五挡板排列均匀的封闭焊接在圆筒(26)的内壁上;

在第一挡板(27)、第三挡板(29)和第五挡板(31)正中央分别设置一个 孔直径为d的微圆孔,v为系统流量,单位m3/s,使得 该混合液通过该微孔时流速达到1.2m/s~1.6m/s;在第二挡板(28)和第四挡板 (30)上设置3~8个孔直径为d的微圆孔,微圆孔均匀分布在挡板1/2半径的 同心圆周上,使得混合液经过微圆孔时的流速控制在0.2m/s~0.4m/s。

说明书

一种难降解有机废水的处理方法、光催化反应器及微孔静态管道混合器

技术领域

本发明涉及一种利用混凝沉淀-光催化组合工艺处理难降解有机废水以获 得可循环再利用的方法、用于光催化降解废水中有机物的光催化反应器以及用 于液液或固液混合的微孔静态管道混合器。

背景技术

难降解有机有害废水中主要污染物成分复杂,多为阴离子表面活性剂LAS、 油脂类、有机磷农药、带苯环有机物等。目前,传统的有机有害废水处理方法 主要以混凝-沉淀-活性炭吸附工艺,二级生物处理,或混凝-过滤-超滤工 艺,以达到国家排放和中水回用水质标准中对有机物排放的严格要求。

这些工艺流程复杂、设备多、占地大。其中,混凝-沉淀-活性炭吸附工艺 最佳投药量达150mg/L~200mg/L、污泥量大、活性炭吸附设备再生等费用高, 且存在严重的二次污染问题;二级生物处理工艺生物菌种培养驯化困难、启动 耗时、生物污泥泥量大。

光催化技术的产业化进程随着光催化技术的发展而发展。它将促进环境光化 学的应用向纵深延伸,特别是水环境科学领域。目前,日本、美国、加拿大等 国家已尝试把纳米TiO2光催化反应器用于水处理中,产品和市场的范围与规模 也越来越大。美国20世纪80年代末已规模性使用光催化反应器处理地下、地表 水中的三氯乙烯、四氯乙烯。日本90年代初开始采用LSEPRE处理自来水中的铁、 锰,并大规模推广于食品饮料工业。光催化反应器是消除水体中环境污染物的 优选处理系统,是光催化反应器工业应用的重点。美国的再生能源国家实验室 (NREL)、圣地亚国家实验室(SNL)、劳伦斯利弗莫尔国家实验室(LLNL)最早建造 了工程规模的单轴PTR反应器,并应用于NREL附近Superfund site的地下水修复。 依据现场试验数据,与其他处理方法相比,太阳能光催化法具有较大的成本降 低空间。马德里已设计建造了欧洲第一座工业规模的光催化反应器示范工程。 该工程完全按照商业化的要求运行,为太阳能光催化技术完全实现工业化运行 提供了第一手资料。美国Michigan理工大学室外试验采用固定床反应器利用太阳 光催化处理受污染地下水,其规模已达2044t/d,成本US$1.38/t,显示出良好的 应用前景。

中国国内的供水水质不能令人满意,优质饮用水及其处理设备市场广阔,这 为新技术的发展提供了巨大空间。中国研究人员根据各自不同的设计思想,研 制了众多的光催化反应器,由于中国光催化反应器的工业应用刚刚起步,与发 达国家尚有一定的差距。中国国内早期出现的光催化反应器是为在实验室中进 行研究而设计的。近年来研制的光催化反应器开始逐渐走出实验室向实用化, 工业化发展。到目前为止中国国内光催化反应器技术的工程化、产业化实例少 有报道。中国国内光催化技术研究正处于工业化前期阶段。

中国现有的光催化反应器按光催化剂物理状态可分为悬浮型光催化反应器 和负载型光催化反应器。悬浮型光催化反应器催化剂不能连续继续使用且回收 非常困难,需经后续絮凝、沉淀、离心等方法回收,且悬浮的光催化反应剂阻 碍了紫外灯的照射深度,这使得悬浮型光催化反应器很难用于实际的水处理中 去。在光源的利用率和二氧化钛的利用率上没有一个很好的结合,且多以静态 反应为主,给反应过程带来了很大的不便。而采用动态反应的反应器又不能较 好的解决流体的短路流现象,因而导致出水的水质不够稳定。

另外,中国现有静态管道混合器结构复杂,当水质出现不够理想时容易发 生堵塞现象。

发明内容

针对现有难降解有机有害废水处理技术中存在的工艺流程复杂、设备多、 对难降解有机物处理效果不理想、存在严重的二次污染等问题,本发明提供一 种难降解有机有害废水循环再利用的处理方法;针对现有光催化反应器及静态 管道混合器的不足,本发明同时提出一种光催化反应器和微孔静态管道混合器。

本发明的技术方案:

一种难降解有机废水的处理方法,该处理方法的步骤包括:

步骤一,进水泵将难降解有机废水从微孔静态管道混合器的前端入口抽入 微孔静态管道混合器中,同时,投药泵在微孔静态管道混合器的进药口处投加 硫酸铝水溶液,难降解有机废水和硫酸铝水溶液在微孔静态管道混合器中充分 混合,难降解有机废水和硫酸铝混合液在微孔静态管道混合器内的混合时间t1:

t1=V1/v

V1-微孔静态管道混合器的体积。

v-系统流量。

步骤二,上述混合溶液进入隔板絮凝池中反应,难降解有机废水和硫酸铝 混合液在隔板絮凝池内混合时间t2。

t2=V2/v

V2-隔板絮凝池的体积。

v-系统流量。

步骤三,经步骤二处理的混合液通过输水管进入斜板沉淀池的底部,沉淀 时间t3,沉淀污泥通过排泥口排出,当进入斜板沉淀池的混合液多于输水管输出 混合液时,多余部分从溢流槽溢出。在斜板沉淀池的沉淀时间t3:

t3=V3/v

V3-斜板沉淀池的体积。

v-系统流量。

步骤四,经步骤三处理的混合液通过输水管进入二氧化钛光催化反应器中, 所需曝气通过曝气泵从曝气口提供;曝气的同时,给紫外灯通电;混合液在二 氧化钛光催化反应器中的反应时间为t4,处理后的水从取样口排出。

t4=V4/v

V4-光催化反应器的体积。

v-系统流量。

难降解有机废水的处理所使用的二氧化钛光催化反应器,其二氧化钛光催 化反应器为一内外两层双圆筒结构;内圆筒的内半径R=D,D为紫外灯的有效 垂直照射距离;外圆筒的内半径为内圆筒内半径的3倍;外圆筒的高度比所用 紫外灯的长度大D,而内圆筒的高度则比外圆筒低1/2D~D;内外两层双圆筒 同心,并共底。

第一负载型二氧化钛不锈钢网围绕在外圆筒的内壁上,第二负载型二氧化 钛不锈钢网围绕在内圆筒的外壁上和第三负载型二氧化钛不锈钢网围绕在内圆 筒的内壁上。

在内外两层双圆筒中间的的底面上设光催化反应器的进水口和曝气口,在 内外两层双圆筒的中心设出水取样口;在外圆筒的外部的下部设进水取样口。

反应器顶盖嵌在反应器上,在盖的中心处布置一个紫外灯插孔,在半径为R 的圆周上,均匀布置3~8个紫外灯插孔,R为反应器顶盖外圆半径的2/3。

难降解有机废水的处理所使用的微孔静态管道混合器包括:圆筒及第一至 第五挡板;圆筒两端的中央设进水口和出水口,在第一档板和微孔静态管道混 合器进水口之间的圆筒正顶部1/2处设投药口;第一至第五挡板为圆盘形,其外 径与圆筒的内径相等,第一至第五挡板排列均匀的封闭焊接在圆筒的内壁上。

在第一挡板、第三挡板和第五挡板正中央分别设置一个孔直径为d的微圆 孔,v为系统流量,单位m3/s,使得该混合液通过该微 孔时流速达到1.2m/s~1.6m/s;在第二挡板和第四挡板上设置3~8个孔直径为d 的微圆孔,微圆孔均匀分布在挡板1/2半径的同心圆周上,使得混合液经过微圆 孔时的流速控制在0.2m/s~0.4m/s。

本发明和已有技术相比所具有的效果:

本发明工艺流程简单,设备少,操作简单易行,投资与运行费用低。该工艺 能够有效地去除污水中的悬浮物、油脂等有机物、细菌等微生物,在光催化的 作用下能深度降解废水中的各种有机物,由于光源采用的是浸没式低功率紫外 消毒灯,处理后的水可直接循环再利用,无需消毒;光催化过程中,二氧化钛 是以催化剂的形式存在,自身没有消耗,作为一种废水深度处理氧化技术,能 够有效的将有机物,降解为小分子无机化合物,排出水体或以无害成分留在水 中,解决了传统工艺中的二次污染问题。本发明水的回收率高达95%以上,大 大节约了水资源。

本发明的光催化反应器以动态反应设计,根据所用紫外灯在废水中的有效 垂直照射距离来确定负载型二氧化钛光催化反应器的形状及负载型二氧化钛的 放置位置,从而提高了二氧化钛和光源的利用率;另外,通过控制进出水口位 置及内外两圆柱的高程差来实现对水流路径的有效约束,避免了水流的短路现 象,该光催化反应器结构简单,便于工业上的放大设计和推广。

本发明的微孔静态管道混合器采用了脉冲原理,在通过控制每个挡板上微 孔数量和微孔孔径来调节流体通过微孔时的流速,使得流体快慢交替的通过各 个挡板,并在微孔静态管道混合器中形成剧烈的紊流现象,从而实现充分混合 的效果。该微孔静态管道混合器结构简单,设计加工方便,并且能够很好的实 现液液混合及固液混合。