申请日2014.09.01

公开(公告)日2014.11.19

IPC分类号C02F9/04

摘要

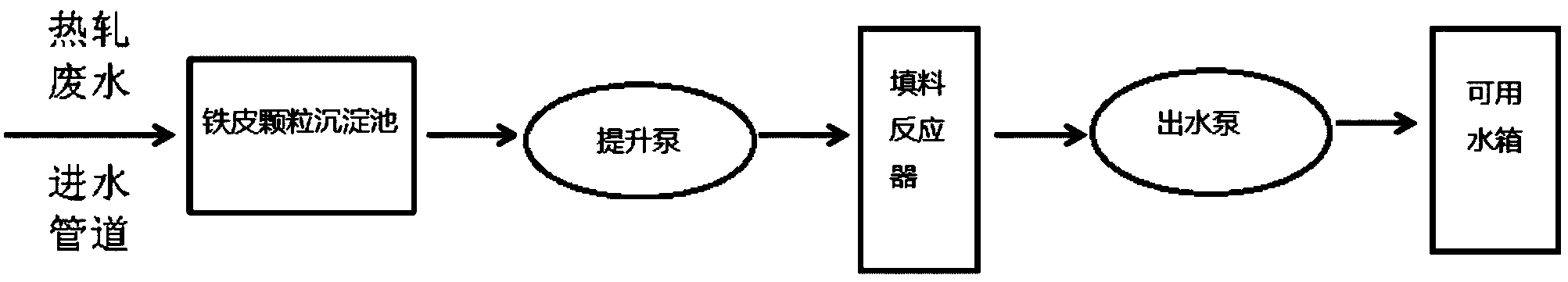

本发明提供一种热轧废水回用处理系统及其处理方法,处理系统包括设有热轧废水入口的通过管道将热轧废水导入的铁皮颗粒沉淀池,铁皮颗粒沉淀池通过提升泵连通至填料反应器,填料反应器通过出水泵连通至回用水箱,填料反应器为密闭圆柱体,填料反应器自下而上分别设有进水口、布水器、下部煤矸石陶粒填料区、铁渣填料区、上部煤矸石陶粒填料区、澄清区,所述澄清区和上部煤矸石陶粒填料区之间设有填料隔板;本发明对热轧废水进行沉淀、过滤、吸附、氧化还原等处理,使热轧废水达到回用标准,可重新用于热轧前段工艺,实现水资源的循环利用,同时达到技能减排的效果。

权利要求书

1.一种热轧废水回用处理系统,其特征在于:包括设有热轧废水入口的通过管道将热轧 废水导入的铁皮颗粒沉淀池,所述铁皮颗粒沉淀池通过提升泵连通至填料反应器,所述 填料反应器通过出水泵连通至回用水箱,所述填料反应器为密闭圆柱体,所述填料反应 器自下而上分别设有进水口、布水器、下部煤矸石陶粒填料区、铁渣填料区、上部煤矸 石陶粒填料区、澄清区,所述澄清区和上部煤矸石陶粒填料区之间设有填料隔板,澄清 区的上方设有冲洗水入口,冲洗水入口上方设有排水口,下部煤矸石陶粒填料区和铁渣 填料区之间设有冲洗水出口。

2.根据权利要求1所述的热轧废水回用处理系统,其特征在于,所述的填料反应器中的 上、下部煤矸石陶粒填料区中的煤矸石陶粒填料采用煤矸石和粘土高温制备,制备的陶 粒的成分按质量百分比计:煤矸石为80~93%,粘土为7~20%;其中

煤矸石的成分按质量百分比计包括:SiO2:50~62%;Al2O3:19.5~23%;Fe2O3:4~9%; CaO:1~5%;MgO:0.2~2%;K2O:1~3%;Na2O:0.5~2%;烧失量:3~12%,煤 矸石的粒径是2~30mm,均匀度是85%~98%;

粘土的成分按质量百分比计包括:SiO2:60~75%;Al2O3:8~15%;Fe2O3:2~11%; CaO:1~6%;MgO:0.5~2%;烧失量:3~7%。

3.根据权利要求1或2所述的热轧废水回用处理系统,其特征在于,煤矸石陶粒填料区 中的煤矸石陶粒填料的制备方法包括如下步骤:

(1)、破碎和筛分:采用破碎机过筛分级,筛取粒径为2~10mm煤矸石;

(2)、低温干燥:粒径为2~10mm煤矸石在110℃的干燥箱干燥2~4小时;

(3)、中温培烧:干燥后的煤矸石在箱式电阻炉内140-160℃先预热20-40min,然后温 度升温到550-700℃,升温速率为r=150~200℃/h,550-700℃时恒温20-40min,使煤矸 石陶粒内部得充分膨胀;

(4)、高温烧结:升温到950-1000℃,升温速率为r=25~55℃/h,恒温10-20min,然后 升温至1300℃,升温速率为r=20~50℃/h,升温时分别在1050℃,1100℃,1150℃,1200℃, 1250℃恒温培烧8~15min,在1300℃恒温30min;

(5)、自然冷却:自然冷却,熔物冷却后变硬,冷却制得煤矸石陶粒。

4.根据权利要求1所述的热轧废水回用处理系统,其特征在于:所述下部煤矸石陶粒填 料区、铁渣填料区、上部煤矸石陶粒填料区的体积各为总填料区的三分之一。

5.根据权利要求1所述的热轧废水回用处理系统,其特征在于:铁皮颗粒沉淀池长宽比 为1.4~1.7,热轧废水在其中的停留时间为23~51min,平均流速为1~10m/s,表面负 荷为0.4~0.8m3/(m2﹒h)。

6.根据权利要求1所述的热轧废水回用处理系统,其特征在于:所述铁皮颗粒沉淀池长 宽比为1.5。

7.根据权利要求1所述的热轧废水回用处理系统,其特征在于:所述布水器的孔径为 45mm。

8.根据权利要求2所述的热轧废水回用处理系统,其特征在于,所制煤矸石陶粒粒径为 2mm~10mm,表皮粗糙坚硬,内有许多微孔,呈灰黑色,气孔率为40~65%,抗压强 度≥1.5MPa。

9.根据权利要求1所述的热轧废水回用处理系统,其特征在于,所述的铁渣填料区内部 为高炉铁渣填料,所述高炉铁渣填料为铁渣与炭粒按1:0.03~0.3的重量比混合,铁渣 填料是2.0~10.0mm的高炉铁渣,铁渣先用15%碱液于90度下浸泡20分钟去除表面油 渍,再用10%的盐酸溶液浸泡去除表面氧化物,再用自来水冲洗干净,所述炭粒是焦炭、 活性炭、煤渣、烟道灰、无烟煤等的一种及其组合,炭粒的粒径是0.3~6.0mm。

10.一种利用上述权利要求1-9任意一项所述的热轧废水回用处理系统进行热轧废水回 用处理的方法,其特征在于:热轧废水由进水管道收集后首先经过铁皮颗粒沉淀池,去 除99.9%的氧化铁皮,废水然后进入填料反应器,通过布水器依次经过填料区中的下部 煤矸石陶粒填料区、铁渣填料区和上部煤矸石陶粒填料区,分别去除热轧废水的悬浮物 和重金属、COD,再经澄清区和填料隔板从排水口排出,经过处理的废水达到回用标准, 通过出水泵进入回用水箱,重新用于热轧前段工艺。

说明书

一种热轧废水回用处理系统及方法

技术领域

本发明涉及水处理技术领域,具体涉及一种热轧废水回用的处理系统及方法。

背景技术

作为我国的基础产业,钢铁工业自改革开放以来,快速发展,近年来一直处于高速发展 阶段,钢年产量增幅在15%-22%。可是钢铁工业是一个高能耗、高资源、高污染的产业,其 水资源消耗巨大,约占全国工业用水量的14%。我国钢铁企业的单位耗用水量仍高于国外先 进钢铁企业的水平,近一步降低钢铁企业吨钢耗用新水量,提高钢铁企业水的循环利用率, 加强钢铁企业废水的综合处理与回用是我国钢铁企业实现可持续发展的关键之一。

目前国家对废水的排放标准及相关的“节能减排”政策正逐步提高,2012年10月1日 起颁布了新的《钢铁工业水污染物排放标准》(GB13456-2012)要求自2015年1月1日起, 现有企业执行的标准COD为40mg/L,总氮为20mg/L,并对各类重金属排放均有严格的要求。

热轧废水是指钢铁厂热轧车间在通过扎辊将钢锭热轧成各种钢材时(钢板、钢棒、钢轨 等)需用水冷却轧辊,冲洗氧化铁皮而产生的废水。热轧废水中含有较多的氧化铁皮等悬浮 物,以及生产过程中泄漏的润滑油等,并且随生产钢材品种的不同含有不同浓度的铜、锌等 重金属,水温为15~40℃,每轧制1吨钢板约排出废水30-40m3。

废水回用是废水处理的最终目标,是企业节能减排的实施手段。热轧废水可以通过处理 后回用生产,即做到了水资源的循环利用又达到了节能减排的效果。

发明内容

鉴于以上所述现有技术的缺点,本发明的目的在于根据热轧废水的水质水量情况,提供 一种经济、高效的热轧废水回用处理系统和处理方法,有效提高钢厂水资源回用率,为今后 国内建设更节能环保的热轧钢厂提供有力的水处理技术支撑和指导。

为实现上述目的及其他相关目的,本发明提供一种热轧废水回用处理系统,包括设有热 轧废水入口的通过管道将热轧废水导入的铁皮颗粒沉淀池,所述铁皮颗粒沉淀池通过提升泵 连通至填料反应器,所述填料反应器通过出水泵连通至回用水箱,所述填料反应器为密闭圆 柱体,所述填料反应器自下而上分别设有进水口、布水器、下部煤矸石陶粒填料区、铁渣填 料区、上部煤矸石陶粒填料区、澄清区,澄清区是用来静置澄清废水的一段区域,所述澄清 区和上部煤矸石陶粒填料区之间设有填料隔板,澄清区的上方设有冲洗水入口,冲洗水入口 上方设有排水口,下部煤矸石陶粒填料区和铁渣填料区之间设有冲洗水出口。

经过铁皮颗粒沉淀池,热轧废水中氧化铁皮去除率达到99.9%,氧化铁皮低于5mg/L。

填料反应器主要功能是去除热轧废水中的COD、悬浮物和以总铁为主的重金属。

下部煤矸石陶粒填料区的主要功能是去除热轧废水的悬浮物和重金属。铁渣填料区的主 要功能是去除热轧废水中的COD。上部煤矸石陶粒填料区的功能是进一步去除热轧废水中的 重金属和防止铁渣填料的流失。

作为优选方式,所述的填料反应器中的上、下部煤矸石陶粒填料区中的煤矸石陶粒填料 采用煤矸石和粘土高温制备,制备的陶粒的成分按质量百分比计:煤矸石为80~93%,粘土 为7~20%;其中煤矸石的成分按质量百分比计包括:SiO2:50~62%;Al2O3:19.5~23%; Fe2O3:4~9%;CaO:1~5%;MgO:0.2~2%;K2O:1~3%;Na2O:0.5~2%;烧失量:3~ 12%,煤矸石的粒径是2~30mm,均匀度是85%~98%;粘土的成分按质量百分比计包括: SiO2:60~75%;Al2O3:8~15%;Fe2O3:2~11%;CaO:1~6%;MgO:0.5~2%;烧失量: 3~7%。

粘土主要起粘结剂的作用。

作为优选方式,煤矸石陶粒填料区中的煤矸石陶粒填料的制备方法包括如下步骤:

(1)、破碎和筛分:采用破碎机过筛分级,筛取粒径为2~10mm煤矸石;

(2)、低温干燥:粒径为2~10mm煤矸石在110℃的干燥箱干燥2~4小时;

(3)、中温培烧:干燥后的煤矸石在箱式电阻炉内140-160℃先预热20-40min,然后 温度升温到550-700℃,升温速率为r=150~200℃/h,550-700℃时恒温20-40min,使煤矸 石陶粒内部得充分膨胀;

(4)、高温烧结:升温到950-1000℃,升温速率为r=25~55℃/h,恒温10-20min, 然后升温至1300℃,升温速率为r=20~50℃/h,升温时分别在1050℃,1100℃,1150℃, 1200℃,1250℃恒温培烧8~15min,在1300℃恒温30min;

(5)、自然冷却:自然冷却,熔物冷却后变硬,冷却制得煤矸石陶粒。

作为优选方式,所述下部煤矸石陶粒填料区、铁渣填料区、上部煤矸石陶粒填料区的体 积各为总填料区的三分之一。

作为优选方式,铁皮颗粒沉淀池长宽比为1.4~1.7,热轧废水在其中的停留时间为23~ 51min,平均流速为1~10m/s,表面负荷为0.4~0.8m3/(m2﹒h)。

作为优选方式,所述铁皮颗粒沉淀池长宽比为1.5。

作为优选方式,所述布水器的孔径为45mm。

作为优选方式,所制煤矸石陶粒粒径为2mm~10mm,表皮粗糙坚硬,内有许多微孔, 呈灰黑色,气孔率为40~65%,抗压强度≥1.5MPa。

作为优选方式,所述的铁渣填料区内部为高炉铁渣填料,所述高炉铁渣填料为铁渣与炭 粒按1:0.03~0.3的重量比混合,铁渣填料是2.0~10.0mm的高炉铁渣,铁渣先用15%碱 液于90度下浸泡20分钟去除表面油渍,再用10%的盐酸溶液浸泡去除表面氧化物,再用自 来水冲洗干净,所述炭粒是焦炭、活性炭、煤渣、烟道灰、无烟煤等的一种及其组合,炭粒 的粒径是0.3~6.0mm。

铁渣填料区中的填料具有氧化还原作用和电化学吸附的能力。由于铁和炭粒存在明显的 氧化还原电势,铁渣和炭粒形成了许多微小的原电池,在铁炭表面,电流在成千上万个细小 的微电池内流动,能够跟热轧废水多种组分发生氧化还原反应,去除废水中的有机物。

热轧废水在热轧废水在上述整个填料区的停留时间是30~120min。在填料反应器中设置 反冲洗口,反冲洗频率为15天/次。之后热轧废水再经过填料反应器澄清区和填料隔板从出 水口排出。

本发明还提供一种热轧废水回用处理的方法,热轧废水由进水管道收集后首先经过铁皮 颗粒沉淀池,去除99.9%的氧化铁皮,废水然后进入填料反应器,通过布水器依次经过填料 区中的下部煤矸石陶粒填料区、铁渣填料区和上部煤矸石陶粒填料区,分别去除热轧废水的 悬浮物和重金属、COD,再经澄清区和填料隔板从排水口排出,经过处理的废水达到回用标准, 通过出水泵进入回用水箱,重新用于热轧前段工艺。

如上所述,本发明的一种热轧废水回用处理系统及处理方法,对热轧废水进行沉淀、过 滤、吸附、氧化还原等处理,使热轧废水达到回用标准,可重新用于热轧前段工艺,实现水 资源的循环利用,同时达到技能减排的效果。