申请日2014.09.12

公开(公告)日2015.01.21

IPC分类号C02F3/30

摘要

本实用新型公开了一种全程自养脱氮污水处理装置。本实用新型的技术方案要点为:全程自养脱氮污水处理装置的反应器主体为长宽高40cm*20cm*70cm、有效容积为32L的敞口容器并且其内部分为六个单元,每个单元分为大小两个格室,大格室与小格室的体积为3:1,大格室与小格室间隔设置且相互串联,每个单元内的大格室与小格室通过底部的导流板相连通,相邻的单元通过大格室与小格室之间的溢流堰相连通。本实用新型通过设计污水上下折流结构保证处理所需的流程长度,降低了生产成本,简化了工艺,通过微氧与厌氧组合搭配,适应水质变化的要求,从而提高装置的处理效率。

权利要求书

1.一种全程自养脱氮 污水处理装置,其特征在于:所述的全程自养脱氮污水处理装置的反应器主体为长宽高40cm*20cm*70cm、有效容积32L的敞口容器并且其内部分为六个单元,每个单元分为大小两个格室,大格室与小格室的体积比为3:1,所述的大格室与小格室间隔设置且相互串联,进水口设置于首个小格室的上方,该进水口通过蠕动泵及连接管道与进水箱相连,出水口设置于尾部大格室的上方,每个单元内的大格室与小格室通过底部的导流板相连通,相邻的单元通过大格室与小格室之间的溢流堰相连通,所述的大格室内部放置有填料,该填料是中空塑料圆环周围绑扎的纤维,小格室内部放置有加热棒和微孔曝气装置。

说明书

一种全程自养脱氮污水处理装置

技术领域

本实用新型属于生活污水脱氮技术领域,具体涉及一种全程自养脱氮污水处理装置。

背景技术

我国水体氮素污染正随着社会和经济的双快速发展而日益严重,在生活水平提高的同时,大量排出的含氮污水对自然界的单循环和生态环境造成不可忽视的危害。面对这一情况,经济高效的污水生物脱氮技术亟待开发和应用。

脱氮技术经历了物理化学方法、传统生物脱氮方法和新型生物脱氮方法等一系列的发展,处理工艺逐渐优化,在脱氮效果提高的同时减少了其它的消耗。其中,全程自养脱氮工艺属于新型生物脱氮工艺的一种,全程自养脱氮一体化主要利用的是亚硝化和厌氧氨氧化过程,亚硝化是通过控制溶解氧等条件达到NO2-的积累,厌氧氨氧化则是利用部分亚硝化生成的NO2-作为电子受体将剩余的NH4+转化为N2排出水体。全程自养脱氮工艺中起主导作用的是亚硝化菌和厌氧氨氧化菌,这两种菌均为自养菌,其生长缓慢、细胞产率低、难以富集,导致自养脱氮工艺启动需要花费很长时间。因此,有必要设计一种全程自养脱氮污水处理装置来有效地截留微生物,实现微生物的快速增殖,进而实现全程自养脱氮工艺的快速启动。

实用新型内容

本实用新型为解决现有自养脱氮工艺中自养菌生长缓慢和难以富集的问题而提供了一种全程自养脱氮污水处理装置,通过微氧与厌氧组合搭配,实现了生活污水的高效脱氮并获得了稳定的污水处理效果。

本实用新型的技术方案为:一种全程自养脱氮污水处理装置,其特征在于:所述的全程自养脱氮污水处理装置的反应器主体为长宽高40cm*20cm*70cm、有效容积32L的敞口容器并且其内部分为六个单元,每个单元分为大小两个格室,大格室与小格室的体积比为3:1,所述的大格室与小格室间隔设置且相互串联,进水口设置于首个小格室的上方,该进水口通过蠕动泵及连接管道与进水箱相连,出水口设置于尾部大格室的上方,每个单元内的大格室与小格室通过底部的导流板相连通,相邻的单元通过大格室与小格室之间的溢流堰相连通,所述的大格室内部放置有填料,该填料是中空塑料圆环周围绑扎的纤维,小格室内部放置有加热棒和微孔曝气装置。

所述的全程自养脱氮污水处理装置的快速启动方法包括以下步骤:(1)在反应器的大格室中分别放置填料,原水通过蠕动泵泵至反应器上方进水口,通过设置小格室中的加热棒控制反应器中的水温为30-32℃,然后向反应器的6个大格室中分别接种硝化与厌氧氨氧化混合污泥;(2)采用人工模拟配水的方法控制进水氨氮浓度与亚硝酸盐氮浓度的比值为1:1,水力停留时间为6h,当总氮去除率连续7d达到80%以上,则反应器中的生物膜基本培养成功;(3)采用人工模拟配水的方法控制进水氨氮的浓度为36-64mg/L,无机碳浓度10-15mg/L,pH为7.3-7.5,在沿进水方向的第1、2、3个小格室内分别插入微孔曝气装置,控制曝气量分别为0.45L/min、0.4L/min和0.2L/min,然后依次控制反应器的水力停留时间为12h、6h和4h,通过逐步缩小水力停留时间来实现全程自养脱氮工艺的启动,当总氮去除率连续10d达到75%以上,则全程自养脱氮污水处理装置启动成功。

本装置利用生物膜反应器来启动自养脱氮工艺,因为生物膜非常适合生长速率慢的亚硝化菌和厌氧氨氧化菌的附着,即使水力停留时间比较短时,生物膜反应器也可以提供较长的生物停留时间。本污水处理装置通过设计污水上下折流结构保证处理所需的流程长度,减少了反应器的占地面积,降低投资成本,通过不同格室内的曝气量控制实现反应器内微氧与厌氧的组合搭配,有利于亚硝化菌与厌氧氨氧化菌的富集生长。每个单元格中的小格室为特别设置,微孔曝气装置与加热装置设置于每个单元格的小格室中,可以有效调节及控制各单元格溶解氧浓度和温度,通过小格室改变水流方向,水流在大格室中向上流并与填料充分接触,反应产生的N2随水流方向从反应器的顶部逸出,不易造成气塞。反应器耐冲击负荷能力较强,在实现高效脱氮的同时能够消除COD的影响,具有稳定的污水处理效果。

附图说明

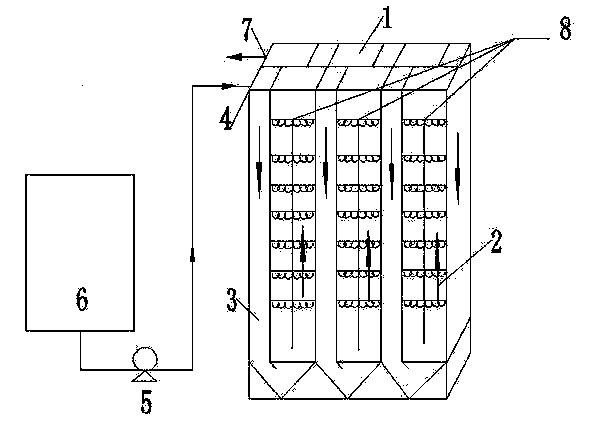

图1是本实用新型全程自养脱氮污水处理装置的结构示意图。

图面说明:1、反应器主体,2、大格室,3、小格室,4、进水口,5、蠕动泵,6、进水箱,7、出水口,8、填料。

具体实施方式

以下通过实施例对本实用新型的上述内容做进一步详细说明,但不应该将此理解为本实用新型上述主题的范围仅限于以下的实施例,凡基于本实用新型上述内容实现的技术均属于本实用新型的范围。

本实用新型所述的全程自养脱氮污水处理装置包括反应器主体1,该反应器主体1的材质为有机玻璃,长40cm,宽20cm,高70cm,有效容积为32L,其内部分为六个单元,每个单元又分为大小两个格室,大格室2与小格室3的体积比为3:1,大格室2内放置填料8,填料8是中空塑料圆环周围绑扎的纤维作为生物膜载体,小格室3内放加热棒与微孔曝气装置,在最适温度及溶解氧下,有利于反应器的快速启动,进水箱6的原水通过蠕动泵5连续泵至反应器1上部进水口4,通过小格室3改变水流方向,水流在大格室2中向上流并与填料8充分接触,反应产生的N2随水流方向从反应器1的顶部逸出,避免造成气塞。沿进水方向的前三个小格室3插入微孔曝气装置,进行微量曝气,为前三个大格室2创造微氧环境,其可以进行部分硝化,为后三个大格室2创造缺氧环境并为厌氧氨氧化过程提供电子受体,尾部的大格室2上方设有出水口7,用于排出净化后的生活污水。

本装置利用生物膜来启动自养脱氮工艺,因为生物膜非常适合生长速率慢的亚硝化菌和厌氧氨氧化菌的附着,即使水力停留时间比较短时,生物膜反应器也可以提供较长的生物停留时间,将生物膜应用于污水处理的全程自养脱氮工艺的研究,可以解决自养菌生长缓慢、难以富集等难题,促进自养脱氮工艺的发展。因此,全程自养脱氮工艺的快速启动采用生物膜策略是应用于自养脱氮的关键技术,对于自养脱氮工艺的进一步应用具有重要的意义,同时本装置对COD具有一定的耐受性,而不影响自养脱氮的处理效果。

本实用新型所述的全程自养脱氮污水处理装置的快速启动方法包括以下步骤:(1)在反应器的6个大格室内分别放置填料,原水通过蠕动泵泵至反应器上方进水口,通过设置小格室中的加热棒控制反应器中的水温为30-32℃,反应器6个大格室中分别接种硝化与厌氧氨氧化混合污泥;(2)采用人工模拟配水的方法控制进水氨氮浓度与亚硝酸盐氮浓度的比值为1:1,水力停留时间为6h,当总氮去除率连续7d达到80%以上,则反应器中的生物膜基本培养成功;(3)采用人工模拟配水的方法控制进水氨氮的浓度为36-64mg/L,无机碳浓度10-15mg/L,pH为7.3-7.5,在沿进水方向的第1、2、3个小格室内分别插入微孔曝气装置,控制曝气量分别为0.45L/min、0.4L/min和0.2L/min,然后依次控制反应器的水力停留时间为12h、6h和4h,通过逐步缩小水力停留时间来实现全程自养脱氮工艺的启动,当总氮去除率连续10d达到75%以上,则全程自养脱氮污水处理装置启动成功。

本装置进水氨氮浓度为 35-65mg/L,出水氨氮和TN平均浓度分别在2 mg/L与10 mg/L以下,平均去除率分别达到93%与75%以上。

同时本装置对COD具有一定的耐受性,在自养脱氮工艺稳定运行阶段,向进水中投加有机物,同时改变曝气格室,由前三小格室曝气改为第1、2、3、4小格室曝气,曝气量分别为0.45L/min、0.4L/min、0.2L/min和0.2L/min。控制进水氨氮浓度36-64mg/L,无机碳浓度10-15mg/L,温度30-32℃,pH为7.3-7.5,水力停留时间为6h,首先控制进水COD浓度为45-60mg/L,待出水浓度稳定后,即出水氨氮、TN和COD的平均浓度分别在2mg/L、4mg/L及15mg/L以下,再次提高进水COD浓度为80-100mg/L,最终出水氨氮、TN、COD浓度分别为4mg/L、6mg/L及30mg/L以下。因为本装置前两个单元对COD起到了缓冲与去除作用,这样保证了装置后程不受COD的影响,因此本装置在自养脱氮的同时对COD具有一定的抗冲击能力。本工艺对COD的耐受值为100mg/L。

以上显示和描述了本实用新型的基本原理,主要特征和优点,在不脱离本实用新型精神和范围的前提下,本实用新型还有各种变化和改进,这些变化和改进都落入要求保护的本实用新型的范围。