申请日2014.07.11

公开(公告)日2017.04.26

IPC分类号F23G7/00; C02F11/12

摘要

本发明提供了一种将污泥干化和焚烧相结合、利用焚烧后产生的热烟气对污泥进行干化、免去中间流转环节、避免臭气外泄的内置式污泥综合干化焚烧系统及污泥干化焚烧方法,其系统部分包括回转窑、干燥箱、二次燃烧室以及送料机,干燥箱内设有若干从上到下平行布置的传送带,干燥箱的底部设有与最下层传送带的出料端对应的干燥箱出料口,干燥箱出料口通过出料斗与送料机进料口连通,回转窑的窑头设有回转窑进风口,回转窑的窑尾设有回转窑出风口,回转窑出风口与二次燃烧室进风口连通,干燥箱进风口设置于干燥箱底部,干燥箱出风口设置于干燥箱顶部,二次燃烧室出风口与干燥箱进风口连通。

CN105090993A[中文]

权利要求书

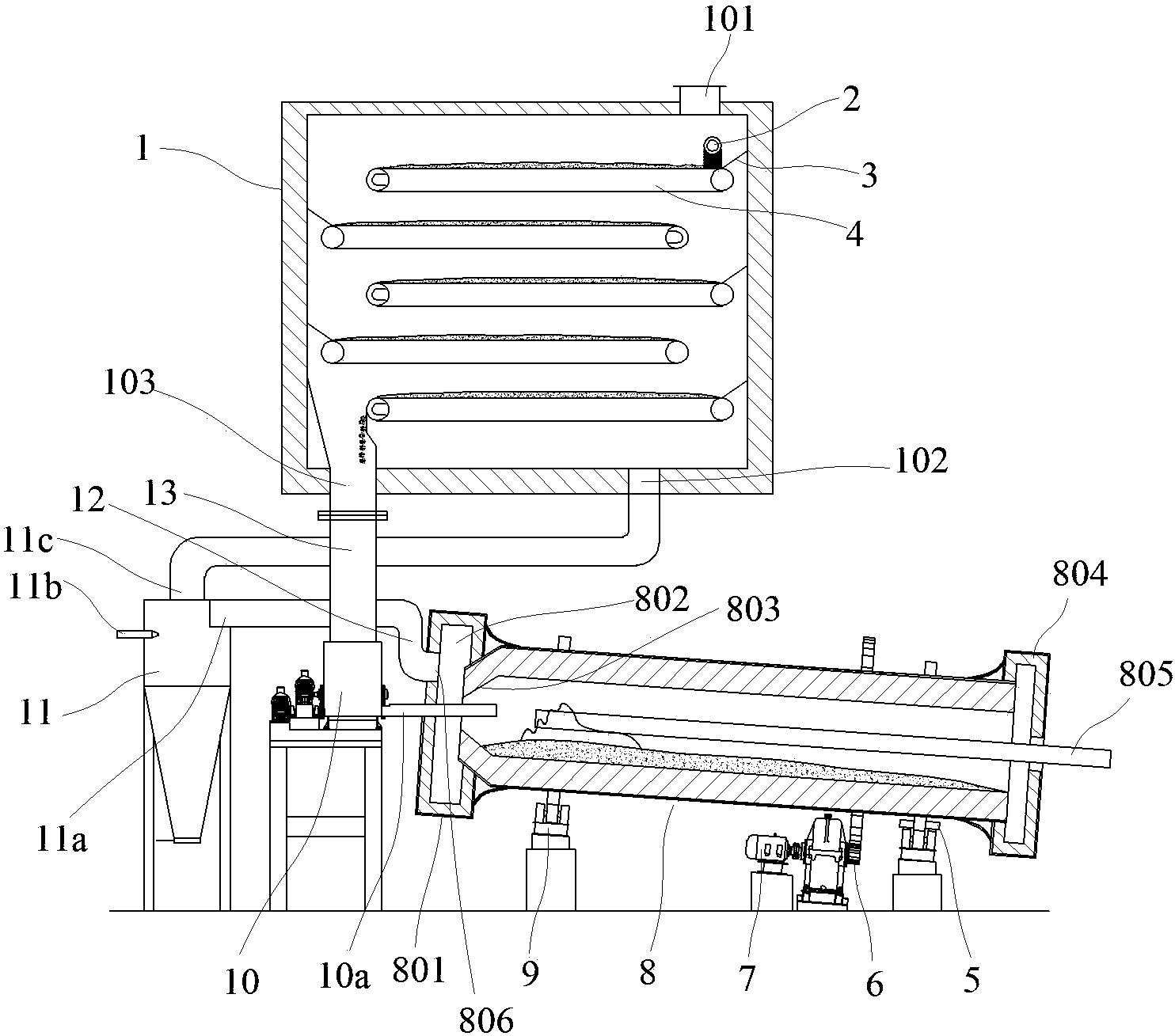

1.一种内置式污泥综合干化焚烧系统,其特征是,包括回转窑(8)、干燥箱(1)、设有燃烧器(11b)的二次燃烧室(11)以及可向回转窑(8)内进料的送料机(10),干燥箱(1)内设有若干从上到下平行布置的传送带(4),相邻的传送带传输方向相反且上方传送带的出料端位置与下方传送带进料端位置对应,干燥箱(1)的底部设有与最下层传送带的出料端对应的干燥箱出料口(103),干燥箱出料口(103)通过出料斗(13)与送料机(10)进料口连通,回转窑(8)的窑头(804)设有回转窑进风口(805),回转窑(8)的窑尾(801)设有回转窑出风口(806),回转窑出风口(806)与二次燃烧室进风口(11a)连通,干燥箱进风口(102)设置于干燥箱(1)底部,干燥箱出风口(101)设置于干燥箱(1)顶部,二次燃烧室出风口(11c)与干燥箱进风口(102)连通,所述回转窑(8)为倾斜布置,回转窑(8)的窑尾(801)高于窑头(804),所述送料机(10)出料口上设有从回转窑(8)的窑尾(801)通入回转窑(8)内部的出料管(10a),所述传送带(4)进料端与干燥箱(1)内壁之间设有倾斜的挡板(3),挡板(3)靠近干燥箱(1)内壁的一侧高于靠近传送带(4)进料端的一侧,干燥箱(1)中设有流动方向与传送带(4)传输方向相反的气流通道。

2.根据权利要求1所述的一种内置式污泥综合干化焚烧系统,其特征是,所述回转窑(8)在靠近窑尾(801)的一端设有收缩口(803),窑尾(801)内设有与收缩口(803)连通的储热腔(802),所述回转窑出风口(806)相对收缩口(803)偏心布置,回转窑出风口(806)处设有S形风道(12)。

3.根据权利要求1所述的一种内置式污泥综合干化焚烧系统,其特征是,所述的传送带(4)上设有若干沿着传送带(4)宽度方向间隔布置的凸条(401),所述传送带(4)和凸条(401)上均设有均匀分布的通气网孔(402)。

4.根据权利要求1所述的一种内置式污泥综合干化焚烧系统,其特征是,所述二次燃烧室进风口(11a)处设有沿着二次燃烧室(11)内壁布置的弧形进风道(11d),弧形进风道(11d)出风口的方向与二次燃烧室(11)内壁相切。

说明书

一种内置式污泥综合干化焚烧系统及污泥干化焚烧方法

技术领域

本发明涉及污泥处理领域,尤其是涉及一种内置式污泥综合干化焚烧系统及污泥干化焚烧方法。

背景技术

污水处理的过程中会产生大量的污泥,其含有大量的有机物、重金属以及微生物等,通常对这些污泥的处理方法是填埋或焚烧,其中填埋需要占用大量的土地,而且会对填埋后的土地造成较大污染,土地资源浪费严重;焚烧处理是目前对污泥最为彻底的解决方法,然而污泥经过初步离心处理后,其含水率在80%左右,污泥的含水率较高,无法直接进行焚烧,需要经过脱水干化,使其含水率降低至20%左右才能进行焚烧,对污泥干化的过程需要高温加热,能源的消耗较大;目前污泥的干化处理和焚烧处理通常是分开设置、独立进行的,因此设备投入较大;干化和焚烧之间还需要加入输送环节,运输和运行的费用较高,而且容易在运输过程中出现臭气外泄的问题,这一系列因素导致污泥的处理成本较高。

发明内容

为了克服现有技术中的上述不足,本发明提供了一种将污泥干化和焚烧相结合、利用焚烧后产生的热烟气对污泥进行干化、免去中间流转环节、避免臭气外泄的内置式污泥综合干化焚烧系统及污泥干化焚烧方法。

为了实现上述目的,本发明采用以下技术方案:

本发明的一种内置式污泥综合干化焚烧系统,包括回转窑、干燥箱、设有燃烧器的二次燃烧室以及可向回转窑内进料的送料机,干燥箱内设有若干从上到下平行布置的传送带,相邻的传送带传输方向相反且上方传送带的出料端位置与下方传送带进料端位置对应,干燥箱的底部设有与最下层传送带的出料端对应的干燥箱出料口,干燥箱出料口通过出料斗与送料机进料口连通,回转窑的窑头设有回转窑进风口,回转窑的窑尾设有回转窑出风口,回转窑出风口与二次燃烧室进风口连通,干燥箱进风口设置于干燥箱底部,干燥箱出风口设置于干燥箱顶部,二次燃烧室出风口与干燥箱进风口连通。污泥在回转窑中焚烧后产生的大量热烟气经过二次燃烧室的二次燃烧后,从干燥箱底部通入,与含水率80%的污泥接触发生热交换,对各层传送带上的污泥进行干燥,污泥含水率降低的同时温度也相应升高。这样污泥即使含水率较高,但是由于热交换之后污泥温度较高,因而也可以直接进行焚烧,从而免去了运输等中间流转环节产生的设备和运行费用投入,避免了臭气外泄。

作为优选,所述回转窑为倾斜布置,回转窑的窑尾高于窑头,所述送料机出料口上设有从回转窑的窑尾通入回转窑内部的出料管。这样可以利用回转窑的炉温以及燃烧后产生的热烟气对出料管内的污泥进一步加热提升污泥温度,从而使得污泥从出料管排出后能迅速被点燃焚烧。

作为优选,所述传送带进料端与干燥箱内壁之间设有倾斜的挡板,挡板靠近干燥箱内壁的一侧高于靠近传送带进料端的一侧,干燥箱中设有流动方向与传送带传输方向相反的气流通道。这样热烟气在干燥箱内流经气流通道,其流向与传送带传输方向相反,通过这样的单一导向风道对污泥进行逆流干化,从而迅速将污泥含水率降低。

作为优选,所述回转窑在靠近窑尾的一端设有收缩口,窑尾内设有与收缩口连通的储热腔,所述回转窑出风口相对收缩口偏心布置,回转窑出风口处设有S形风道。通过设置收缩口和储热腔,可以进一步延伸热烟气的停留时间,使其能充分燃烧,并且在窑尾处蓄集热量,有利于保持窑内温度。回转窑出风口设置S形风道可以进一步降低热烟气流速,提高蓄热效果。此外,通过蓄热还可以进一步提高对于出料管的加热效率,从而有利于提高进料的速度。

作为优选,所述的传送带上设有若干沿着传送带宽度方向间隔布置的凸条,所述传送带和凸条上均设有均匀分布的通气网孔。设置通气网孔和凸条后,一方面可以提高热烟气与污泥的接触,另一方面使得热烟气在进入干燥箱后,一部分沿着传送带和挡板形成的气流通道流动,另一部分穿过传送带,由于穿过传送带的气流温度较低,两部分气流汇聚时存在温度差,形成微循环可以提高干燥效率。

作为优选,所述二次燃烧室进风口处设有沿着二次燃烧室内壁布置的弧形进风道,弧形进风道出风口的方向与二次燃烧室内壁相切。这样利用切向进风,在二次燃烧室中形成螺旋状气流,既可以提高热烟气的停留时间,保证污泥挥发物的充分燃烧,又便于燃烧后的粉尘聚集到二次燃烧室的底部。

一种污泥综合干化焚烧方法,包括以下步骤:

(1)将含水率80%的污泥通过干燥箱进行污泥干化,其含水率下降至40%~50%;

(2)将含水率40%~50%的污泥送入回转炉焚烧,焚烧温度为600~700℃,污泥焚烧后减量比大于等于85%;

(3)污泥焚烧后产生的热烟气通入干燥箱之前进行二次燃烧,二次燃烧后热烟气温度为900~1000℃;

(4)经过步骤(3)二次燃烧的热烟气通入干燥箱进行步骤(1)中的污泥干化,使干燥箱内的污泥含水率从80%下降至40%~50%,污泥温度最终上升至280~300℃,同时热烟气在干燥箱出风口处温度降至90~110℃;

(5)重复步骤(2)至(4)。

作为优选,步骤(2)中,污泥在焚烧之前增加混合步骤:在污泥中添加粉煤,并将污泥和粉煤混合均匀。添加粉煤可以提高污泥的可燃性,同时在高温下与污泥中的水分结合生成水煤气,便于顺利点燃污泥。

作为优选,步骤(2)中热烟气在回转炉中停留时间为2~4秒,步骤(3)中二次燃烧时间为3~6秒。这样保证热烟气的充分燃烧,同时达到消降二噁英的目的。

因此,本发明具有如下有益效果:(1)将污泥干化和焚烧进行结合,减小中间环节设备投资,避免臭气外泄;(2)利用污泥焚烧后的热烟气对污泥进行干化,热效率高,节约能源;(3)含水率80%的污泥在干化至含水率40~50%后即可直接进行焚烧,降低污泥处理成本;(4)大幅降低了二噁英的生成,安全环保。