申请日2014.09.12

公开(公告)日2014.12.03

IPC分类号C02F9/04; C02F9/10; C02F9/02

摘要

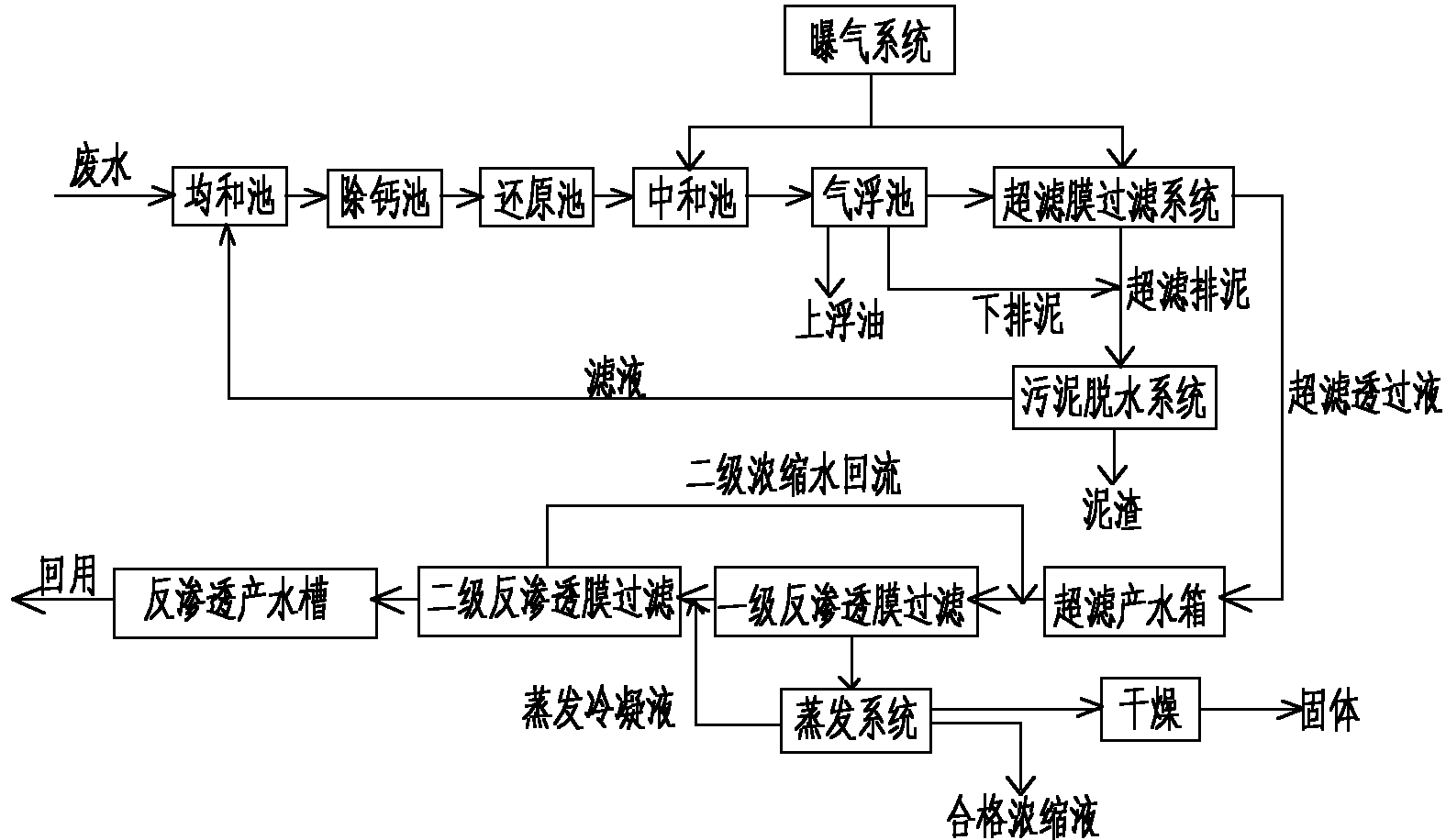

一种湿法电解锰生产过程中含锰废水的处理工艺,包括均和、除钙、还原、中和、气浮、超滤膜过滤、反渗透膜过滤等步骤。本发明的工艺克服了现有技术中处理含锰废水的缺陷,工艺先进可靠、对废水水质波动的宽容度大、出水水质稳定、回收了铵、锰等有价值物质,同时实现了环境的可持续发展和资源的循环利用。

权利要求书

1.一种湿法电解锰生产过程中含锰废水的处理工艺,其特征在于,包括以下 步骤:

A1、均和

将不同工序的废水收集到均和池混合,进行水质、水量的均衡;

B1、除钙

将均和后的废水引入除钙池,加入除钙剂,去除废水中的钙离子;

C1、还原

将去除钙离子后的废水引入还原池,加入还原剂,使废水中的六价铬还原成三 价铬离子;

D1、中和

将还原处理后的废水引入中和池,加入中和剂调节废水的pH值至碱性,使三 价铬离子水解形成氢氧化铬沉淀,同时形成钙盐沉淀物;

E1、气浮

将中和处理后的废水引入气浮池,采用气浮的方法将废水中所含的油类物质和 部分固体悬浮物去除;

F1、超滤膜过滤

将气浮处理后的废水引入超滤膜过滤系统,进行固液分离,固体悬浮物被截留, 透过液进入后续的反渗透膜过滤系统进行分离和浓缩;

G1、反渗透膜过滤

将超滤膜过滤系统的透过液引入反渗透膜过滤系统,含铵、锰物质的浓缩液直 接回用或进一步经过蒸发系统浓缩至合适浓度再回用,或蒸发至固体干燥处理后作 为副产品;反渗透膜的透过液作为纯水回用。

2.一种湿法电解锰生产过程中含锰废水的处理工艺,其特征在于,包括以下 步骤:

A2、均和

将不同工序的废水收集到均和池混合,进行水质、水量的均衡;

C2、还原

将均和后的废水引入还原池,加入还原剂,使废水中的六价铬还原成三价铬离 子;

D2、中和

将还原处理后的废水引入中和池,加入中和剂调节废水的pH值至碱性,使三 价铬离子水解形成氢氧化铬沉淀;

E2、气浮

将中和处理后的废水引入气浮池,采用气浮的方法将废水中所含的油类物质和 部分固体悬浮物去除;

F2、超滤膜过滤

将气浮处理后的废水引入超滤膜过滤系统,进行固液分离,固体悬浮物被截留, 透过液进入后续的反渗透膜过滤系统进行分离和浓缩;

G2、反渗透膜过滤

将超滤膜过滤系统的透过液引入反渗透膜过滤系统,含铵、锰物质的浓缩液直 接回用;反渗透膜的透过液作为纯水回用。

3.一种湿法电解锰生产过程中含锰废水的处理工艺,其特征在于,包括以下 步骤:

A3、均和

将不同工序的废水收集到均和池混合,进行水质、水量的均衡;

B3、除钙

将均和后的废水引入除钙池,加入除钙剂,去除废水中的钙离子;

D3、中和

将除钙后的废水引入中和池,加入中和剂调节废水的pH至碱性,形成钙盐沉 淀物;

E3、气浮

将中和处理后的废水引入气浮池,采用气浮的方法将废水中所含的油类物质和 部分固体悬浮物去除;

F3、超滤膜过滤

将气浮处理后的废水引入超滤膜过滤系统,进行固液分离,固体悬浮物被截留, 透过液进入后续的反渗透膜过滤系统进行分离和浓缩;

G3、反渗透膜过滤

将超滤膜过滤系统的透过液引入反渗透膜过滤系统,含铵、锰物质的浓缩液直 接回用或进一步经过蒸发系统浓缩至合适浓度再回用;反渗透膜的透过液作为纯水 回用。

4.一种湿法电解锰生产过程中含锰废水的处理工艺,其特征在于,包括以下 步骤:

A4、均和

将不同工序的废水收集到均和池混合,进行水质、水量的均衡;

E4、气浮

将均和后的废水引入气浮池,采用气浮的方法将废水中所含的油类物质和部分 固体悬浮物去除;

F4、超滤膜过滤

将气浮处理后的废水引入超滤膜过滤系统,进行固液分离,固体悬浮物被截留, 透过液进入后续的反渗透膜过滤系统进行分离和浓缩;

G4、反渗透膜过滤

将超滤膜过滤系统的透过液引入反渗透膜过滤系统,含铵、锰物质的浓缩液直 接回用或进一步经过蒸发系统浓缩至合适浓度再回用,或蒸发至固体干燥处理后作 为副产品;反渗透膜的透过液作为纯水回用。

5.如权利要求1或3所述的湿法电解锰生产过程中含锰废水的处理工艺,其 特征在于:所述除钙剂选自草酸、EDTA、碳酸钠、碳酸铵、碳酸氢铵、磷酸、磷 酸铵、磷酸钠,氟化钠、氟化铵、硼酸、硼酸钠或硼酸铵中的一种。

6.如权利要求1或2所述的湿法电解锰生产过程中含锰废水的处理工艺,其 特征在于:所述还原剂选自硫酸亚铁或亚硫酸氢钠中的一种,还原池的pH控制在 2~6,还原剂的添加量与废水中的六价铬的摩尔比为3~20∶1;还原反应的时间为 0.5~3h。

7.如权利要求1或2或3所述的湿法电解锰生产过程中含锰废水的处理工艺, 其特征在于:所述中和剂选自氨水、NaOH、Ca(OH)2或KOH中的一种,中和池的 pH控制在7~10,中和反应时间为0.5~2h。

8.如权利要求1或2或3或4所述的湿法电解锰生产过程中含锰废水的处理 工艺,其特征在于:所述气浮采用加压溶气方式的气浮池,气浮池设置了上、下两 个排口,上排口主要排放上浮油,下排口主要排放沉降至底部的固体污染物。

9.如权利要求1或2或3或4所述的湿法电解锰生产过程中含锰废水的处理 工艺,其特征在于:所述超滤膜过滤系统采用压力式超滤膜或浸没式超滤膜,超滤 膜的材质选自PVDF、PVC、PSf、PES或PTFE;超滤膜的孔径为0.002~0.1μm; 超滤膜的过滤形式采用外压式过滤或内压式过滤,过滤压力为0.01MPaG~ 0.3MPaG。

10.如权利要求1或2或3或4所述的湿法电解锰生产过程中含锰废水的处理 工艺,其特征在于:所述反渗透膜过滤系统采用一级反渗透膜或多级反渗透膜串联, 反渗透膜的脱盐率为90%~99.7%。

11.如权利要求10所述的湿法电解锰生产过程中含锰废水的处理工艺,其特 征在于:所述反渗透膜过滤系统采用两级反渗透膜串联,其中,一级反渗透膜的透 过液进入二级反渗透继续分离净化,二级反渗透膜的透过液达到纯水指标回用;二 级反渗透膜的浓缩液回流至一级反渗透膜的进水,一级反渗透膜的浓缩液作为系统 浓缩液直接回用或进一步经过蒸发系统浓缩至合适浓度再回用,或蒸发至固体干燥 处理后作为副产品。蒸发冷凝液回流作为超滤膜系统进水或反渗透系统进水,循环 处理后回用。

12.如权利要求1或2或3或4所述的湿法电解锰生产过程中含锰废水的处理 工艺,其特征在于:还包括曝气系统,该曝气系统连接超滤膜过滤系统或和中和池, 实现对超滤膜过滤系统的间歇式曝气清洗,对中和池的曝气搅拌。

说明书

湿法电解锰生产过程中含锰废水的处理工艺

技术领域

本发明涉及废水处理领域,尤其涉及一种湿法电解锰生产过程中含锰废水的处 理工艺。

背景技术

近年来,我国已逐渐发展成为世界上最大的电解锰生产、出口和消费大国。在 湿法电解锰生产过程中,会大量产生极板冲洗废水、清槽清洗隔膜布废水、电解车 间洗板废水、地面冲洗水、压滤车间冲洗废水、洗滤布废水、渣库渗滤液等废水, 其中Mn2+浓度为700~2000mg/L,NH4+浓度为500~2300mg/L,Ca2+浓度 100~700mg/L,Cr6+浓度为0~10mg/L,SS浓度为20~100mg/L。这些废水具有水质 复杂、废水pH较低,含铵、锰、铬、镁,硫酸根浓度高,并有少量油类,处理难 度大等特点,尤其是铬、锰等重金属分别属于一类和二类污染物,直接排放不仅对 环境造成恶劣影响,而且从资源利用的角度也是极大的浪费。

目前,对湿法电解锰生产含锰废水的处理技术主要有絮凝法、化学沉淀一混凝 沉淀法、微电解法、离子交换树脂吸附法等。

中国专利CN201410001857.5公开了一种高浓度含锰废水的处理方法,调节pH 值后,根据水体中的Mn2+含量计算出KMHO4的加药量,多加入KMnO4用来破络 合锰,然后加絮凝剂PAC搅拌,最后加阴离子搅拌、沉淀。这种方法属于絮凝法, 虽然对各种形态的Mn均有很好的处理效果,Mn去除率高达99.9%,但对于电解 锰生产过程中的Mn2+含量高达数千mg/L的含锰废水处理存在药剂消耗巨大、成本 高的缺点,且没有涉及对水体其它污染物(氨氮、SS、钙、镁硬度等)的处理, 最终影响废水处理后的水质达标。

中国专利CN201110024250.5公开了一种电解锰加工的含锰废水处理方法,首 先调节水体pH值至9.3左右,然后加入碳酸盐与水体中的Mn离子形成碳酸锰沉 淀,絮凝沉降后将碳酸锰固体分离;然后再次调节水体pH至9.7左右,加入双氧 水和絮凝剂,形成Mn(OH)2沉淀;最后加酸将pH回调至排放标准范围。中国专利 CN201010232576.2发布了一种无铬钝化电解锰的废水处理再利用工艺,也是采用 大量加入石灰调节pH>13形成Mn(OH)2沉淀,从而达到净化水质的目的。上述两 种方法均属于化学沉淀-絮凝沉淀的传统工艺范围,虽然可以在一定程度上去除含 锰废水中的Mn2+等,但为了将水体中的各指标做到达标排放,在酸碱调节、中和 沉淀、絮凝沉淀等过程中必须加入多品种、大剂量的化学药剂,因此药剂成本高, 操作繁杂,劳动强度高、自动化程度低、存在二次污染。另外,上述两种工艺方法 对原水水质波动的宽容度低,常常因此导致出水水质不能稳定达标。

中国专利CN201010101644.1和中国专利CN201310411464.7均公开了利用特 殊离子交换树脂回收电解锰生产废水中锰离子的方法,将含有较高Mn2+浓度的离 子交换树脂再生液回用至电解锰生产,避免了常规树脂法再生液二次污染的问题, 同时达到处理含锰废水和资源的回收利用的目的。但采用此方法,除了树脂再生频 繁,操作繁复,再生药剂消耗量大等缺点之外,仅对水体中的重金属Mn2+进行了 有效处理,而未考虑NH4+处理。而事实上,对于湿法电解锰生产产生的含锰废水, 其主要成分除了Mn2+,还含有上千mg/L NH4+,而我国对于综合污水排放的相应 标准中有明确规定氨氮的排放指标,要求<10mg/L。

近年来,由于膜技术的迅速发展和广泛工业应用,采用超滤膜和反渗透膜的双 膜法结合传统生化、物化等组合工艺正逐渐成为含锰废水处理和回用领域的应用趋 势。在膜法处理含锰废水的工艺过程中,为了保障双膜的长期稳定运行,进膜水质 必须严格控制。因此,对进膜前的预处理提出了更高的要求,特别是水体SS和硬 度等对膜性能有严重影响的水质参数,必须严格控制。

中国专利CN201220356341.9和CN201210254520.6公开了一种含锰废水资源 回收及零排放膜系统及其处理方法与应用,这两篇专利为同一内容,其发明内容为: 含锰废水经原水罐——微滤过滤装置——纳滤膜过滤装置A——海水淡化过滤装 置进行处理。采用一级微滤、一级纳滤A、一级海水淡化膜来浓缩和回收锰离子, 海水淡化的浓水即为整个处理装置的含锰浓缩液返回生产装置回收锰利用;另一个 回路一级纳滤的产水即淡水C进第二级纳滤B,纳滤B的产水即淡水B作为处理 的产水返回生产系统作为工业水利用。其技术方案没有注意到含锰综合废水和渣场 渗滤液水质非常复杂,废水中除含大量锰离子、铵根离子、硫酸根离子外,还含有 钙离子、镁离子、电解过程或设备地坪冲洗还会带出油脂有机物,渣场渗滤液中还 带有腐殖酸有机物,如果采用有铬钝化,含锰废水中还将带有一定量的六价铬离子 等情况。在硫酸盐的含锰废水体系中,钙、镁离子的存在会对纳滤和海水淡化膜过 滤浓缩产生结垢和堵膜风险,有机物和腐殖酸均会对微滤、纳滤、海水淡化膜产生 污染堵膜;废水中六价铬具有极强的氧化性,对纳滤膜和海水淡化膜会产生氧化性 破坏,上述系统和处理方法中,含锰废水直接进入微滤、纳滤、海水淡化膜系统, 均没有关于对氧化性六价铬破坏、有机物堵膜、钙镁硬度影响膜运行的任何有效措 施和手段,实际上很难在实际生产中运行使用。

发明内容

本发明的目的,就是为了解决上述问题,提供几种湿法电解锰生产过程中含锰 废水的处理工艺。

为了达到上述目的,本发明采用了以下技术方案:

第一种湿法电解锰生产过程中含锰废水的处理工艺,包括以下步骤:

A1、均和

将不同工序的废水收集到均和池混合,进行水质、水量的均衡;

B1、除钙

将均和后的废水引入除钙池,加入除钙剂,去除废水中的钙离子;

C1、还原

将去除钙离子后的废水引入还原池,加入还原剂,使废水中的六价铬还原成三 价铬离子;

D1、中和

将还原处理后的废水引入中和池,加入中和剂调节废水的pH值至碱性,使三 价铬离子水解形成氢氧化铬沉淀,同时形成钙盐沉淀物;

E1、气浮

将中和处理后的废水引入气浮池,采用气浮的方法将废水中所含的油类物质和 部分固体悬浮物去除;

F1、超滤膜过滤

将气浮处理后的废水引入超滤膜过滤系统,进行固液分离,固体悬浮物被截留, 透过液进入后续的反渗透膜过滤系统进行分离和浓缩;

G1、反渗透膜过滤

将超滤膜过滤系统的透过液引入反渗透膜过滤系统,含铵、锰物质的浓缩液直 接回用或进一步经过蒸发系统浓缩至合适浓度再回用,或蒸发至固体干燥处理后作 为副产品;反渗透膜的透过液作为纯水回用。

第二种湿法电解锰生产过程中含锰废水的处理工艺,包括以下步骤:

A2、均和

将不同工序的废水收集到均和池混合,进行水质、水量的均衡;

C2、还原

将均和后的废水引入还原池,加入还原剂,使废水中的六价铬还原成三价铬离 子;

D2、中和

将还原处理后的废水引入中和池,加入中和剂调节废水的pH值至碱性,使三 价铬离子水解形成氢氧化铬沉淀;

E2、气浮

将中和处理后的废水引入气浮池,采用气浮的方法将废水中所含的油类物质和 部分固体悬浮物去除;

F2、超滤膜过滤

将气浮处理后的废水引入超滤膜过滤系统,进行固液分离,固体悬浮物被截留, 透过液进入后续的反渗透膜过滤系统进行分离和浓缩;

G2、反渗透膜过滤

将超滤膜过滤系统的透过液引入反渗透膜过滤系统,含铵、锰物质的浓缩液直 接回用;反渗透膜的透过液作为纯水回用。

第三种湿法电解锰生产过程中含锰废水的处理工艺,包括以下步骤:

A3、均和

将不同工序的废水收集到均和池混合,进行水质、水量的均衡;

B3、除钙

将均和后的废水引入除钙池,加入除钙剂,去除废水中的钙离子;

D3、中和

将除钙后的废水引入中和池,加入中和剂调节废水的pH至碱性,形成钙盐沉 淀物;

E3、气浮

将中和处理后的废水引入气浮池,采用气浮的方法将废水中所含的油类物质和 部分固体悬浮物去除;

F3、超滤膜过滤

将气浮处理后的废水引入超滤膜过滤系统,进行固液分离,固体悬浮物被截留, 透过液进入后续的反渗透膜过滤系统进行分离和浓缩;

G3、反渗透膜过滤

将超滤膜过滤系统的透过液引入反渗透膜过滤系统,含铵、锰物质的浓缩液直 接回用或进一步经过蒸发系统浓缩至合适浓度再回用;反渗透膜的透过液作为纯水 回用。

第四种湿法电解锰生产过程中含锰废水的处理工艺,包括以下步骤:

A4、均和

将不同工序的废水收集到均和池混合,进行水质、水量的均衡;

E4、气浮

将均和后的废水引入气浮池,采用气浮的方法将废水中所含的油类物质和部分 固体悬浮物去除;

F4、超滤膜过滤

将气浮处理后的废水引入超滤膜过滤系统,进行固液分离,固体悬浮物被截留, 透过液进入后续的反渗透膜过滤系统进行分离和浓缩;

G4、反渗透膜过滤

将超滤膜过滤系统的透过液引入反渗透膜过滤系统,含铵、锰物质的浓缩液直 接回用或进一步经过蒸发系统浓缩至合适浓度再回用,或蒸发至固体干燥处理后作 为副产品;反渗透膜的透过液作为纯水回用。

上述第一种和第三种湿法电解锰生产过程中含锰废水的处理工艺,其中,所述 除钙剂选自草酸、EDTA、碳酸钠、碳酸铵、碳酸氢铵、磷酸、磷酸铵、磷酸钠, 氟化钠、氟化铵、硼酸、硼酸钠或硼酸铵中的一种,优选采用草酸。

上述第一种和第二种湿法电解锰生产过程中含锰废水的处理工艺,其中,所述 还原剂选自硫酸亚铁或亚硫酸氢钠中的一种,还原池的pH控制在2~6,还原剂的 添加量与废水中的六价铬的摩尔比为3~20∶1;还原反应的时间为0.5~3h。

上述第一种、第二种和第三种湿法电解锰生产过程中含锰废水的处理工艺,其 中,所述中和剂选自氨水、NaOH、Ca(OH)2或KOH中的一种,中和池的pH控制 在7~10,中和反应时间为0.5~2h。

上述的各湿法电解锰生产过程中含锰废水的处理工艺,其中,所述气浮采用加 压溶气方式的气浮池,气浮池设置了上、下两个排口,上排口主要排放上浮油,下 排口主要排放沉降至底部的固体污染物。

上述各湿法电解锰生产过程中含锰废水的处理工艺,其中,所述超滤膜过滤系 统采用压力式超滤膜或浸没式超滤膜,超滤膜的材质选自PVDF、PVC、PSf、PES 或PTFE;超滤膜的孔径为0.002~0.1μm;超滤膜的过滤形式采用外压式过滤或内 压式过滤,过滤压力为0.01MPaG~0.3MPaG。

上述各湿法电解锰生产过程中含锰废水的处理工艺,其中,所述反渗透膜过滤 系统采用一级反渗透膜或多级反渗透膜串联,反渗透膜的脱盐率为90%~99.7%。

上述各湿法电解锰生产过程中含锰废水的处理工艺,其中,所述反渗透膜过滤 系统采用两级反渗透膜串联,其中,一级反渗透膜的透过液进入二级反渗透继续分 离净化,二级反渗透膜的透过液达到纯水指标回用;二级反渗透膜的浓缩液回流至 一级反渗透膜的进水,一级反渗透膜的浓缩液作为系统浓缩液直接回用至生产工序 或进一步经过蒸发系统浓缩至合适浓度再回用,或蒸发至固体干燥处理后作为副产 品。蒸发冷凝液回流至超滤膜系统进水或反渗透系统进水,循环处理后回用。

上述各湿法电解锰生产过程中含锰废水的处理工艺,其中,还包括曝气系统, 该曝气系统连接超滤膜过滤系统或和中和池,实现对超滤膜过滤系统的间歇式曝气 清洗,对中和池的曝气搅拌。

本发明中设有污泥脱水系统,收集超滤膜过滤系统和气浮池产生的污泥采用板 框压滤机、带式过滤机、螺旋挤压脱水机或离心脱水机进行脱水处理。

本发明中的蒸发系统可采用单效蒸发或多效蒸发,蒸发系统的热源可采用蒸 汽、热水、电等。

本发明由于采用了以上技术方案,使其与现有技术相比,具有以下的优点和特 点:

(1)与传统含锰废水处理工艺方法相比,本发明工艺先进、成熟可靠、自动 化程度高、运行费用较低、无二次污染,可以有效治理电解锰生产废水, 消除废水中的重金属离子和氨氮等对环境的破坏。

(2)相对现有的双膜法处理电解锰生产含锰废水工艺,本发明提供了完善的 预处理系统和操作参数,可以解决废水中的SS,硬度,油类、有机物 和六价铬等对超滤膜和反渗透膜运行的影响,极大地提高了双膜法在电 解锰生产含锰废水处理和回收领域实现工业化推广的可能性。

(3)本发明提供的工艺方法可以最大比例地制取高品质纯水进行回用,满足 并优于环保要求;同时,可将废水中含有的大量铵、锰等资源全部浓缩 回用,实现循环经济。具有显著的经济效益和社会效益。