申请日2014.09.16

公开(公告)日2014.12.10

IPC分类号C02F103/36; C02F9/14

摘要

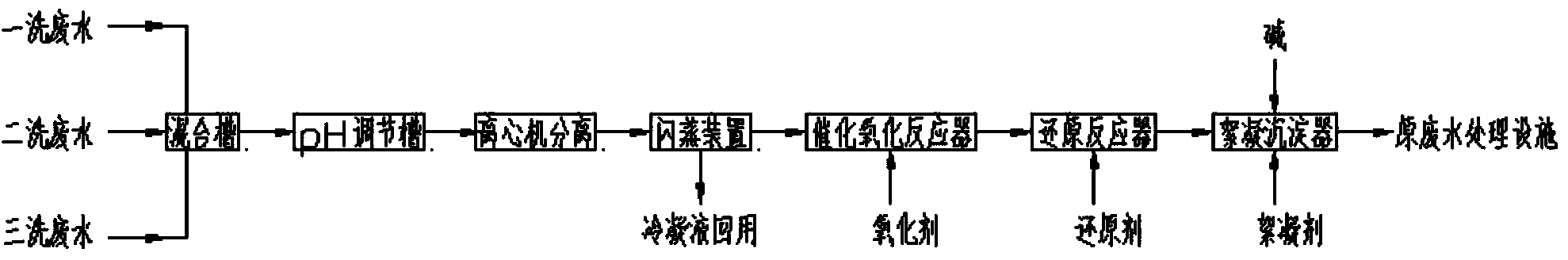

本发明涉及生产四溴双酚A过程中洗涤废水的处理方法;采用调pH及混凝、离心过滤、闪蒸、催化氧化、还原、调pH及混凝沉淀、生化处理的步骤处理一洗、二洗和三洗混合废水,出水达到环保部门要求排放。催化剂的制作方法是,以椰壳炭作为载体,按载体等体积浸渍硝酸铁和硝酸铜溶液,浸渍12~24h,100~180℃下烘干3~8h,在管式反应炉内氮气氛围下,于300~450℃焙烧3~6h,制得催化剂。根据三类废水的不同特性,一洗、二洗、三洗废水通过调pH至2以下的方法混合处理,使废水中的三溴苯酚析出,然后采用离心机分离,不但降低废水的毒性,而且回收了三溴苯酚;有效提高有机物的氧化效率,同时大幅提高废水的可生化性。

权利要求书

1.一种生产四溴双酚A过程中洗涤废水的处理方法;其特征是步骤如下:

(1)将一洗、二洗和三洗废水进行混合,然后向混合洗涤废水中加入酸,将pH调至1~ 2,白色沉淀三溴苯酚析出,然后加入絮凝剂;

(2)经絮凝剂处理后的混合洗涤废水打入离心机,经过离心机分离,分离出的三溴苯 酚沉淀回收;

(3)离心分离出的清液进入闪蒸工序,在-0.09MPa、60~80℃条件下闪蒸,氯苯和水 实现共沸,氯苯被蒸出,同时伴有水蒸汽被蒸出,蒸出的氯苯和水蒸气通过冷凝,形成冷凝 液,蒸出8~15%的冷凝液时,冷凝液回用;

(4)闪蒸残留液在催化剂的作用下由二氧化氯催化氧化,氧化分解有机物,提高废水 的可生化性,催化氧化反应时间为40-60min;

(5)经催化氧化后的废水再加入还原剂硫酸亚铁,使过剩的二氧化氯分解,同时Fe2+被氧化成Fe3+;

(6)还原后的废水再经过加碱调pH至8~8.5,絮体生成,同时加入絮凝剂,絮体沉淀 分离;

(7)沉淀后的上层出水进入生物处理系统。

2.根据权利要求1所述的一种生产四溴双酚A过程中洗涤废水的处理方法,其特征在于 所述向混合洗涤废水中加入的酸为稀硫酸。

3.根据权利要求1所述的一种生产四溴双酚A过程中洗涤废水的处理方法,其特征在于 所述加入的絮凝剂为阳离子聚丙烯酰胺,投加浓度为2~5mg/L。

4.根据权利要求1所述的一种生产四溴双酚A过程中洗涤废水的处理方法,其特征在于 所述的氧化剂二氧化氯的投加浓度为1000~2000mg/L。

5.根据权利要求1所述的一种生产四溴双酚A过程中洗涤废水的处理方法,其特征在于 所述的催化剂的制作方法是,以椰壳炭作为载体,按载体等体积浸渍硝酸铁和硝酸铜溶液, 浸渍12~24h,100~180℃下烘干3~8h,在管式反应炉内氮气氛围下,于300~450℃焙烧3~ 6h,制得催化剂。

6.根据权利要求1或5所述的一种生产四溴双酚A过程中洗涤废水的处理方法,其特征 在于催化剂中活性组分负载量(以成品催化剂100%计量)为0.5~3wt.%,催化氧化空速0.5~ 2h-1。

7.根据权利要求1所述的一种生产四溴双酚A过程中洗涤废水的处理方法,其特征在于 还原剂为硫酸亚铁,投加浓度5000~10000mg/L。

8.根据权利要求1所述的一种生产四溴双酚A过程中洗涤废水的处理方法,其特征在于 所述加入的碱为氢氧化钠。

说明书

生产四溴双酚A过程中洗涤废水的处理方法

技术领域

本发明属于一种化工废水处理方法,具体地说涉及一种将四溴双酚A废水中的一洗、二 洗和三洗混合废水处理的方法。

背景技术

四溴双酚A(TBA)是一种新型阻燃剂,广泛应用于塑料、橡胶、纺织、纤维和造纸等行 业,产品应用前途广阔。在四溴双酚A生产过程中产生大量的高浓度有机废水,分别包括一 洗废水、二洗废水、三洗废水。这些废水中含有大量有毒、难生物降解的氯苯、双酚A等有 机物,对人类健康和环境造成威胁。废水属于典型的化工废水,主要含有氯苯、大量硫酸钠、 溴化钠、双酚A、溴离子等,由于废水中氯苯的浓度较高,不易采用生物处理,增加了废水 处理难度。

目前四溴双酚A生产流程和各类废水的形成进行说明如下:

(1)反应

经计量的溴素通过压缩空气送至溴素计量罐中。把定量的氯苯、硫酸、双氧水加入溴化 釜内,确保釜内为酸性环境,一边搅拌,一边加入定量的双酚A,然后把计量好的溴素放入溴化 滴加罐内,进入溴化阶段;

投完料后,经过搅拌,使双酚A充分溶解在溶剂内,同时启动冷冻水,缓慢滴加溴素, 加入溴素结束后,保温一段时间放至还原釜。

(2)还原

还原釜进料完毕后,升温,达到一定温度后,静止一定时间再从还原釜上口分出酸洗水。

酸水分完后,启动搅拌,加入已溶解好的亚钠溶液,升温、保温、静止一定时间后,分 至漂白釜。

(3)漂白

漂白釜进完料后,从亚钠溶液高位槽滴加亚钠溶液;升温、保温、静止一定时间后,物 料由底部分至水洗釜,剩余废水即为中和废水。

(4)水洗

水洗共三次,每次水洗均为加入纯水对物料进行洗涤,每次都需经过升温、保温、静止 一定时间,水洗的目的是洗出氯苯和少量盐类,每次水洗排出废水按先后顺序为一洗水、二 洗水、三洗水,第三次水洗结束后物料分至结晶釜。

本企业的四溴双酚A生产装置原有污水处理系统,主要工艺为:首先将废水进行预处理 加碱,中和废水的酸性,然后进行蒸发脱盐降低氯苯,最后生化处理。由于蒸发系统运行始 终未能达到生化进水的条件,经过脱盐、脱氯苯的废水中氯苯高、盐度高,微生物培养受到 抑制,几乎没有处理效果,污水没有达到排放要求。因此目前对于洗涤废水的处理不能达标。

现有技术中,四溴双酚A废水处理的方法还有催化氧化法、光化学氧化法、电化学氧化 法、超声化学氧化法、吸收法、吹脱法、生物处理法等,上述方法都存在不足,在实际应用 中都受到不同程度的限制。高级化学氧化处理含氯苯有机废水,具有氧化能力强,去除效率 高、氧化速度快等特点,但反应条件苛刻、设备投资高、运行费用高等缺点,难以规模化、 工业化应用;催化氧化法中使用的催化剂容易氯中毒、易积碳,催化剂失活快、寿命短;电 解氧化法具有处理效率高,操作简单等优点,但受到电极材料的限制,该工艺的电流效率低、 能耗高、投资高难以实现工业化应用;光化学氧化也存在氧化不彻底、设备投资高、催化剂 中毒等难以推广应用;生物氧化法受到氯苯的限制而不能应用;吸附法既可以吸附氯苯,也 可以吸附其它有机物,有机物的回收程序复杂,成本高,容易造成二次污染。

发明内容

为解决四溴双酚A生产中产生的洗涤废水不能有效处理的问题,本发明提供一种生产四 溴双酚A过程中洗涤废水的处理方法,使废水处理后,实现废水的资源综合利用,回收氯苯, 部分废水回用,部分废水达到环保部门要求排放。

为了实现上述目的,洗涤废水的处理方法如下:

本发明采用调pH及混凝、离心过滤、闪蒸、催化氧化、还原、调pH及混凝沉淀、生化 处理的步骤处理一洗、二洗和三洗混合废水,出水达到环保部门要求排放。按如下步骤进行:

(1)将一洗、二洗和三洗废水进行混合,然后向混合洗涤废水中加入酸,将pH调至1~ 2,白色沉淀三溴苯酚析出,然后加入絮凝剂;

(2)经絮凝剂处理后的混合洗涤废水打入离心机,经过离心机分离,分离出的三溴苯 酚沉淀回收;

(3)离心分离出的清液进入闪蒸工序,在-0.09MPa、60~80℃条件下闪蒸,氯苯和水 实现共沸,氯苯被蒸出,同时伴有水蒸汽被蒸出,蒸出的氯苯和水蒸气通过冷凝,形成冷凝 液,蒸出8~15%的冷凝液时,冷凝液回用;

(4)闪蒸残留液在催化剂的作用下由二氧化氯催化氧化,氧化分解有机物,提高废水 的可生化性,催化氧化反应时间为40-60min;

(5)经催化氧化后的废水再加入还原剂硫酸亚铁,使过剩的二氧化氯分解,同时Fe2+被氧化成Fe3+;

(6)还原后的废水再经过加碱调pH至8~8.5,絮体生成,同时加入絮凝剂,絮体沉淀 分离;

(7)沉淀后的上层出水进入生物处理系统。

根据以上技术方案,所述向混合洗涤废水中加入的酸为稀硫酸。

所述加入的絮凝剂为阳离子聚丙烯酰胺,投加浓度为2~5mg/L。

所述的氧化剂二氧化氯的投加浓度为1000~2000mg/L。

所述的催化剂的制作方法是,以椰壳炭作为载体,按载体等体积浸渍硝酸铁和硝酸铜溶 液,浸渍12~24h,100~180℃下烘干3~8h,在管式反应炉内氮气氛围下,于300~450℃ 焙烧3~6h,制得催化剂。所述催化剂中活性组分负载量(以成品催化剂100%计量)为0.5~ 3wt.%,催化氧化空速0.5~2h-1。

所述还原剂为硫酸亚铁,投加浓度5000~10000mg/L。

所述加入的碱为氢氧化钠。

本发明的有益效果:

1、根据三类废水的不同特性,一洗、二洗、三洗废水通过调PH至2以下的方法混合处 理,使废水中的三溴苯酚析出,然后采用离心机分离,不但降低废水的毒性,而且回收了三 溴苯酚。

2、采用闪蒸工艺去除废水中的氯苯,不仅保障后了续生物处理正常运行,同时,也实 现了氯苯、部分冷凝水的回用。

3、采用二氧化氯非均相催化氧化一洗、二洗、三洗混合废水,可有效提高有机物的氧 化效率,同时大幅提高废水的可生化性。